基于卸料流态模拟与观测的储粮仓壁动态压力增大机理研究

2019-04-26徐志军刘海林王尚荣

原 方,杜 乾,徐志军,刘海林,王尚荣

基于卸料流态模拟与观测的储粮仓壁动态压力增大机理研究

原 方,杜 乾,徐志军※,刘海林,王尚荣

(1. 河南工业大学土木建筑学院,郑州 450001;2. 粮食储运国家工程实验室,郑州 450001)

粮食筒仓在卸料过程中产生的动态侧压力是筒仓破坏的重要原因。该文基于室内粮食筒仓卸料模型试验,利用高速摄像仪拍摄筒仓中心卸料的全过程,运用图像处理技术分析贮料的流动形式,并测量卸料过程中产生的动态侧压力。在此试验的基础上,利用颗粒流程序PFC3D(particle flow code in 3 dimensions)进行数值模拟,追踪特定颗粒的运动情况。通过比较试验与数值模拟结果,从流态方面探索深仓中心卸料时超压现象产生的机理。研究表明:筒仓在卸料过程中动态侧压力在测点深度4 m的位置达到峰值15.92 kPa。卸料时存在着整体流动和管状流动2种流动形式,2种流动形式的混合区域主要分布在高径比约为1的高度位置,即中上部贮料进行整体流动,底部贮料进行管状流动,且底部贮料流动速度大于中上部贮料的流动速度。在2种流动形式混合区域容易产生承压拱,承压拱的存在阻碍了中上部贮料的正常流动,导致在该区域内产生明显的超压现象,最大超压系数达到2.5。通过研究筒仓在卸料过程中动态压力的增大机理,可为筒仓的安全设计提供参考。

粮食;筒仓;图像处理;数值模拟;流态;超压现象

0 引 言

中国是粮食生产大国,粮食储存的安全性尤为重要,因此保证粮食储存安全对筒仓要求越来越高[1-2]。立筒仓以其占地面积小、易于机械化、自动化作业、流通费用低、造价低等特点,被广泛应用于粮食储存。随着筒仓数量和规模的快速发展,设计过程中对筒仓仓壁压力考虑不足导致的筒仓事故时有发生,造成这些事故的主要原因是筒仓卸料时发生的超压现象[3-4]。

贮料在卸料过程中对仓壁产生的动态压力大于静态压力 的观点已被普遍接受,动态压力是深仓设计中主要考虑的荷载。相关学者对动态压力增大的机理进行过诸多研究,主要的理论有Jenike等[5]提出的应力变换理论;Smith等[6]提出的粮食横向膨胀理论;苏乐逍[7]提出的粮食瞬间结拱理论等。现有的研究表明[8-9],贮料的流动性是影响动态压力增大的一个重要原因,但其数值关系或具体理论仍未确定。为了防止动力型流动产生过大的仓壁动态压力而导致筒仓发生破坏事故,一些学者[10]将筒仓物料的流动形态主要分为以下2种形式展开研究,即整体流动和管状流动。

当前,数值方法中的有限元法和离散元法在模拟筒仓物料力学性能方面获得了广泛的应用。诸多学者[11-12]利用数值模拟方法研究筒仓卸料过程中贮料的流态以及侧压力的分布情况,取得了有益的成果。近年来,刘克瑾等[13]利用数值模拟研究了筒仓卸料过程中承压拱的形成;王培军等[14-15]也通过数值模拟技术研究筒仓卸料侧压力,取得了一定的进展。

数字图像处理已经在很多领域被广泛应用,但是在散体物料、粮食流动方面的研究文献较少,真正运用到贮料流态对仓壁侧压力影响的研究几乎为空白[16]。数字图像处理技术是运用数学原理处理图像,完成一个图像信号输入,转换后输出的过程[17]。本文拟利用数字图像处理技术研究贮料流态对筒仓卸料时仓壁动态压力的影响机理,并且通过颗粒流程序(PFC3D)建立DEM (discrete element method)模型,观测贮料在卸料过程中的流态,将其与试验结果对比,更好地说明贮料流态对动态压力增大的影响。

1 筒仓模型试验

1.1 试验仪器和材料

试验筒仓选择有机玻璃筒仓,高为5.5 m,直径为1.5 m,高径比为3.67,即深仓[18],如图1所示。筒仓筒体,共有5段,每段高110 cm,带孔漏斗高度为70 cm,平台钢架,高98 cm。

压力传感器采用DYB型电阻应变式传感器,数据采集仪采用DH5922动态应变测试分析系统,其输入方式无ICP,接口是1394的接口,配置使用DH3810N应变适调器连接,抗干扰性强,参数由数采统一控制。高速摄像机采用的是PCO.dimax HD数字高速摄像机,它具有超高像素,超高感光度的图像传感器。

1. 筒仓筒体 2. 带孔漏斗3. 钢制筒体4. 平台钢架

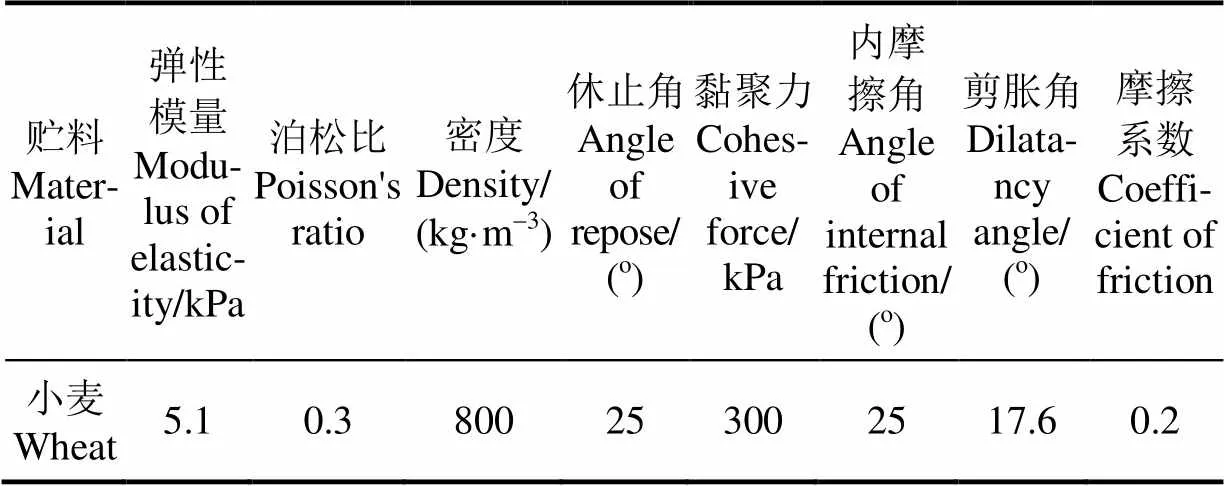

此次试验选用小麦作为贮料,散体的主要力学参数包括内摩擦角、休止角、黏聚力、剪胀角。散体流动性与颗粒之间的内摩擦力和黏聚力有关。依照钢筋混凝土筒仓设计标准(GB 50077-2017)及相关文献[19-20],给出了各贮料物理参数,如下表1所示。

表1 小麦的物理参数

1.2 试验过程

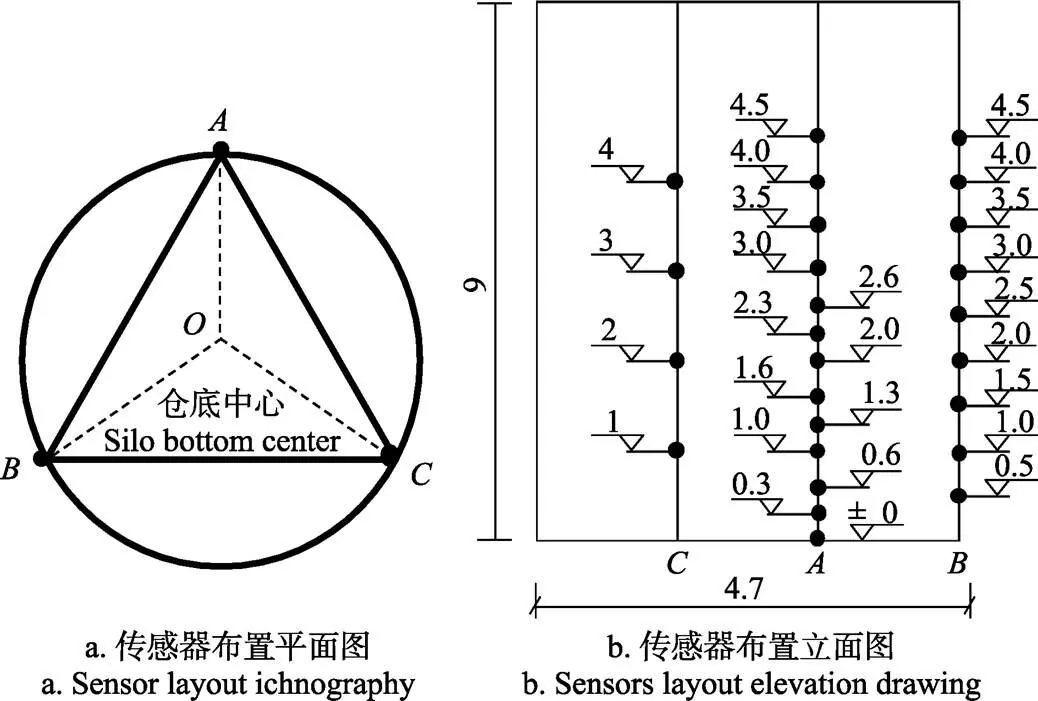

本次试验采用的是中心卸料,经过分析研究,将传感器布置为3列,沿着筒仓分别相差120°分布,A组从仓底开始每间隔0.3 m布置压力传感器,在中上部,将传感器间距增大到0.5 m;B组传感器从底部开始每间隔0.5 m依次布置;C组则将间距调整为1 m。传感器布置如图2所示。

为了能够有利于传感器的安装以及高速摄像机的拍摄,首先将仓壁内部擦拭干净,在筒仓外部利用定位线固定位置,将土压力传感器紧贴仓壁安装,并使用热熔胶固定,避免在试验时脱落,然后安装高速摄像机。

完成试验仪器的安装,进行装料,利用斗式提升机以及带式输送机,闸阀门等粮食传送装置,将小麦装入有机玻璃筒仓,静置50~60 min左右,确保筒仓内部粮食处于相对平稳状态后(在线传感器信号变化曲线为水平直线),进行卸料试验。为了更准确地判断粮食在筒仓内的流动形式,在高速摄像机垂直拍摄筒仓侧壁的同时,在筒仓顶部人工观察并即时拍摄。

1.3 流态观察结果

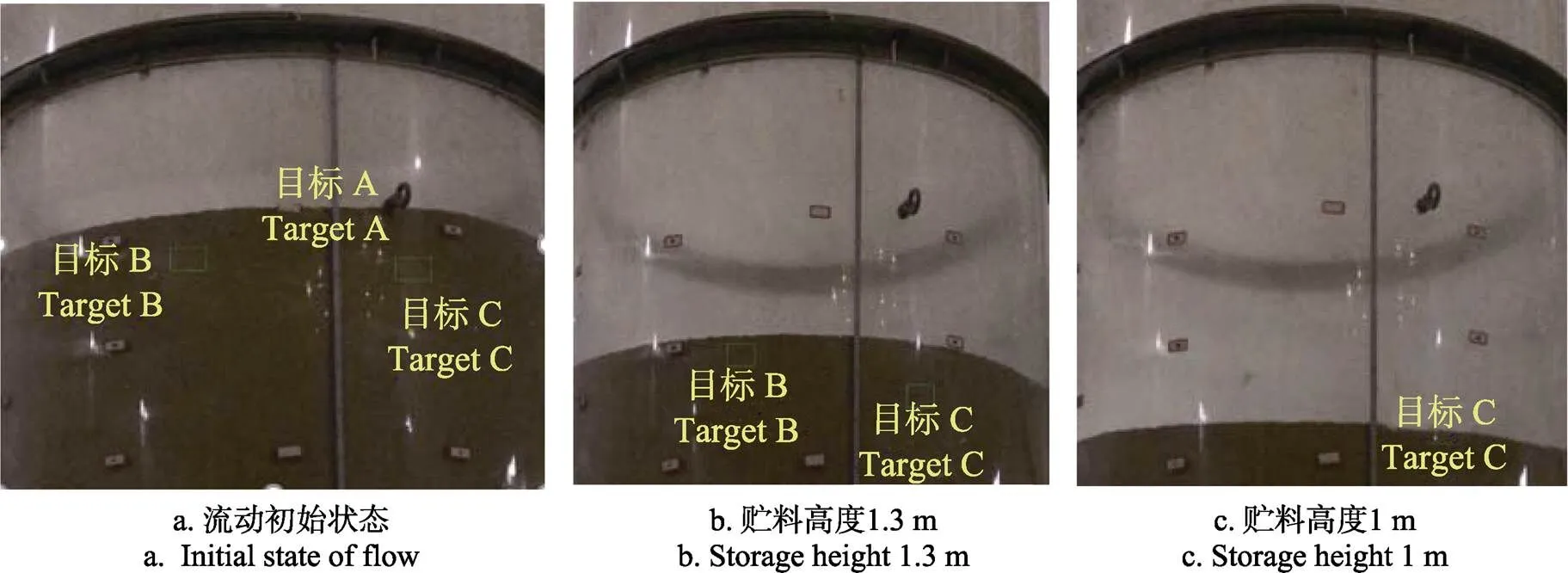

打开卸料口,贮料开始进行的是整体流动,并且持续较长时间,当贮料高度下降到1.3 m左右时,仓内贮料不再进行整体流动,而变化为管状流动,直到卸料最终完成。图3是人工在筒仓顶部观察所得。

注:A、B、C均为图压力传感器分布位置,图b中数值代表高度。

图3 不同贮料流态观察

根据流态观察,确定流动形式的变化主要发生在1.3 m处,考虑拍摄的简便性,选择距离仓壁底部0.9到1.5 m的地方作为标记区域,在视频中标记提取3个运动目标(特定颗粒),高度分别位于贮料的2.9、3.2和3.5 m进行独立跟踪。在本文中,图像处理采用MATLAB软件编程,本次研究是基于模型匹配跟踪的方法,其原理是把视频转换后的序列图像分别进行模型匹配,就是将静态图像分割,从而提取静态图像的边界轮廓,然后把得到的轮廓输入到下一帧图像,使得前一帧的结果轮廓作为当前帧的初始轮廓,再使用模型匹配跟踪,依此类推,进而实现目标跟踪的全过程,在跟踪结果中选取最具代表性的帧数,如图4所示。

从图4追踪结果可以看出,目标A,B,C分别是位于贮料高度为2.9、3.2和3.5 m处的侧壁上。当开始进行卸料时,A,B和C 3个目标颗粒均呈现整体下降的运动,即贮料呈现整体流动状态。当贮料高度达到1.3 m时,目标A消失,即滑向筒仓内部,且根据从筒仓顶部观察可知,此时出现管状流动,然而目标B,C仍然随着贮料整体流动。当贮料高度下降到1 m时,目标B才消失,而目标C仍然沿着仓壁下降,该试验筒仓底部有水平底座支撑,目标C和靠近仓壁处的贮料一起进入死料区,直至卸料完成。

图4 目标粮粒流动追踪结果

从以上流动情况可以看出,在筒仓卸料过程中并不是按照某种单一的流动形式进行,即当管状流动出现后,并不意味着整体流动的消失。当管状流动开始后,管状流动是与整体流动同时进行,即底部物料管状流动,中部与上部物料仍然有较长一段时间进行整体流动。

1.4 侧压力试验结果

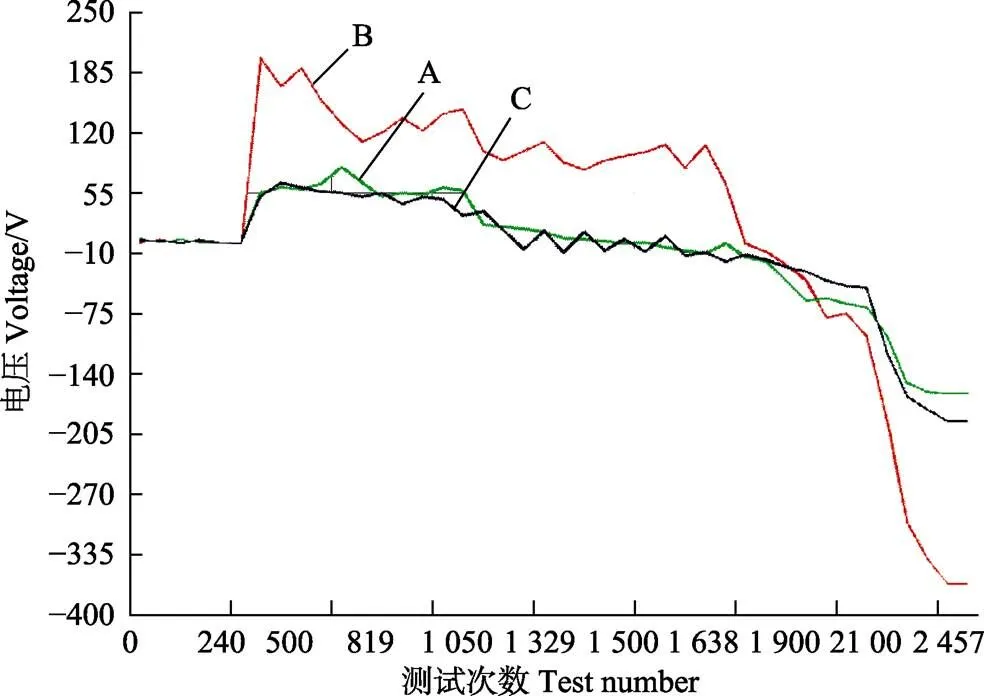

为了保证试验数据的有效性,总共进行了多次装卸料试验,选取其中几组试验值相对比较接近的数据通过求平均值来得到最终的测试结果。以测点高度为1 m的3个传感器为例,记录的3条曲线分别代表3个传感器的压力变化曲线,如图5所示。

注:A、B、C为不同组传感器。

当压力曲线为水平直线,则此时的测量值即为静态侧压力值。而后打开卸料口进行动态压力测试。从图中可以看出,在卸料开始时,会突然导致筒仓仓壁上压力的骤增,随着卸料过程的进行,筒仓内贮料堆积高度的不断降低,仓壁压力也缓慢降低,当筒仓内贮料完全卸出,压力传感器的测试值变化曲线也趋于水平。

本文采用由Janssen公式计算的数值为静态侧压力的理论值P。Janssen公式为

式中为贮料的重力密度,kN/m3;为水力半径,m;为贮料对仓壁的摩擦系数;为贮料侧压力系数,=tan2(45-/2),为内摩擦角,(°);为贮料顶面至计算截面处的距离,m;

本文取=8 kN/m3,=0.375,=0.4,=25o,=0.405 8。

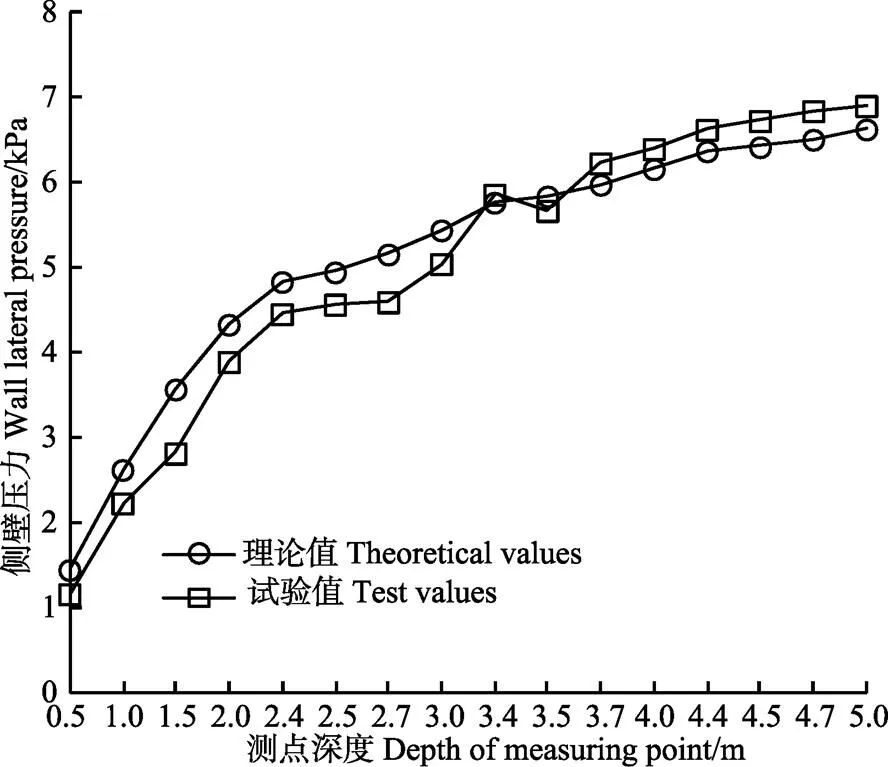

平均A,B,C 3组传感器测量的静态压力值,对比理论值,其结果如图6所示。

图6 3个测点平均静态压力理论值与试验值的对比

对比试验测得的静态侧压力值与理论值,静态压力值随着贮料深度的增加而增加,且试验值与理论值的相差不大,在可以接受的范围之内,试验结果是比较可靠的。

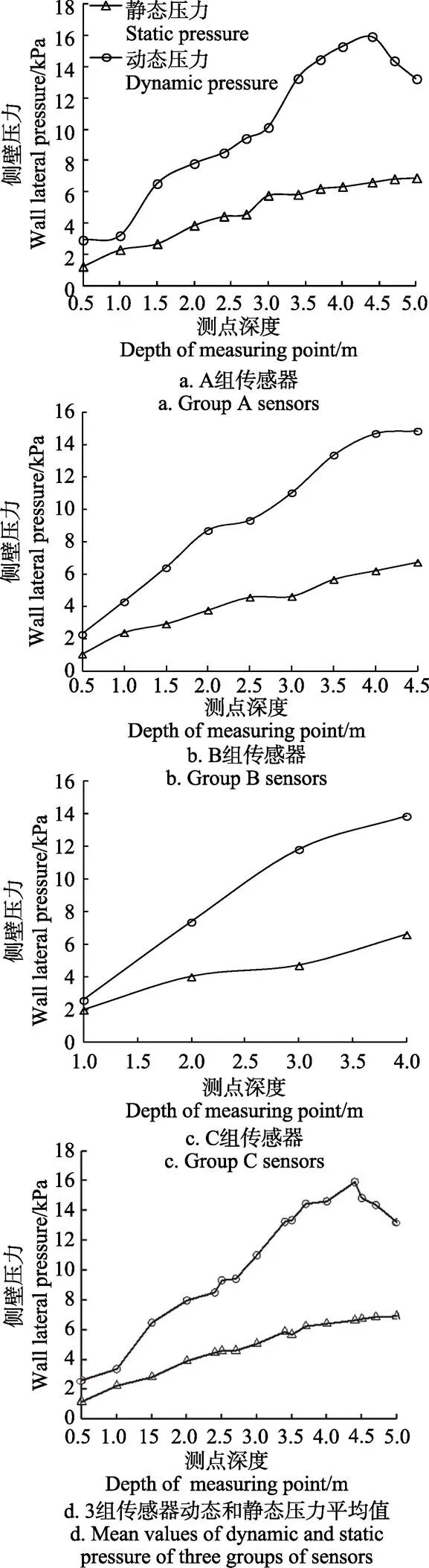

在此基础上,打开卸料口,测得筒仓仓壁卸料过程中的动态压力,将动态压力与静态压力对比,对比A,B和C 3组传感器结果如图7a、7b、7c和图7d所示,并计算超压系数值。超压系数为同一测点高度的最大动态侧压力与静态侧压力的比值[21-22]。动态压力和静态压力都随着测点深度的增加而增大。超压系数的最大值约为2.4,出现在测点深度3至4 m范围内,且在该段范围内超压现象最为明显。筒仓在卸料过程中动态侧压力在测点深度4 m的位置达到峰值15.92 kPa。

图7 传感器动态和静态压力

2 模型筒仓卸料流态数值模拟

2.1 筒仓模型的建立

离散单元法[23-26]把单个颗粒定义为允许部分重叠的刚性体,颗粒的运动遵循牛顿第二定律。离散单元法已经被国内外学者证实了其在模拟筒仓卸料的准确性。本文中,作者利用Itasca公司研发的PFC3D程序(particle fow cde)主要观测贮料在卸料过程中的流态变化,该程序假设基本计算单元为互相离散的刚性颗粒体,因此不用考虑变形协调,但要满足平衡方程和本构方程。平衡方程为

利用PFC3D建立与试验筒仓尺寸相同的模型,并利用软件中的ball-create和ball-trace命令生成并追踪仓壁上特定位置的颗粒,从而实现对流动形式的观察。从沿仓壁高度1.1至4.5 m每隔0.3 m设置一个颗粒进行追踪,共计12个特定颗粒。模型筒仓内散体颗粒的生成采用分层装料法,即分层生成颗粒进行堆积直至装满仓体,颗粒上部为平顶,生成的颗粒总数为213 782。模拟时的各种参数见表2。

表2 模拟时的主要参数

模型筒仓以及满储状态如图8所示,仓壁竖向排列的蓝色颗粒即为特定的追踪颗粒。

注:不同颜色为储粮为便于观察人为分层,下同。

2.2 卸料过程中追踪颗粒的流动情况

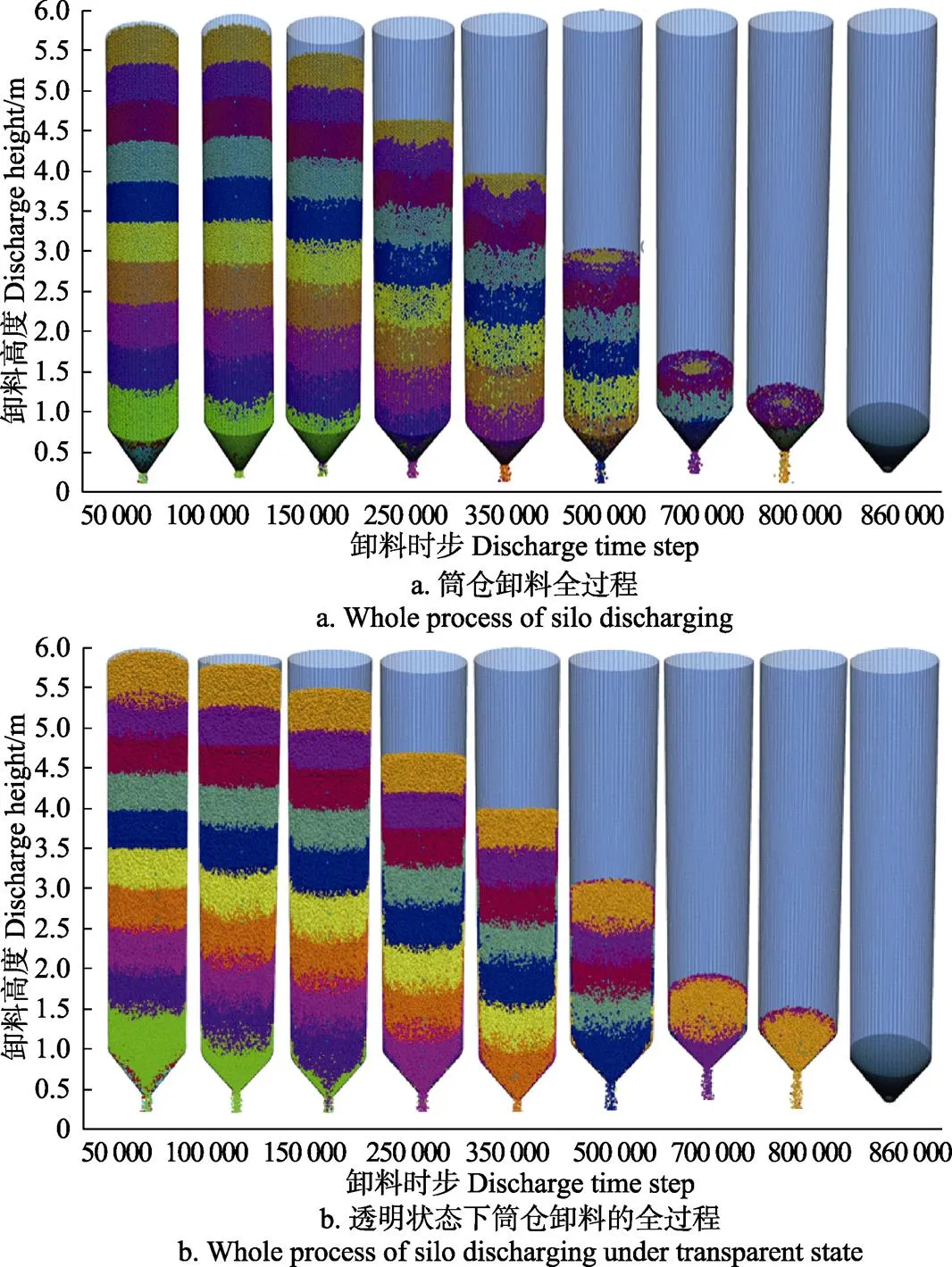

在完成筒仓模型的建立,分层生成颗粒至满储状态之后,运行一段时间使得颗粒达到静止状态,然后打开卸料口进行卸料,卸料全过程如图9a所示。

图9 卸料全过程模型

开始卸料时,标记的12个颗粒都呈现沿着仓壁下降的状态,说明仓体内颗粒呈现整体流动形式。当卸料100 000步左右,最底部3个颗粒之间的竖向距离变大且向筒仓内部流动,说明仓体下部分颗粒流速大于上部分,而第四个颗粒(初始高度2.0 m)开始向筒仓内部流动;当卸料时步达到250 000步时,最底部颗粒已经消失,即流向筒仓内部观察不到,说明下部颗粒存在管状流动形式;当卸料时步达到350 000步时,最底部的颗粒已经流出仓体,此时只能观察到7个颗粒,最下4个颗粒也已经进入仓体内部;当卸料时步达到500 000步,此时卸料高度已经达到2.2 m,此时能观察到的颗粒只有5个,即此时第7个颗粒已经进入仓体中部;当卸料时步达到700 000步时,卸料高度0.57 m,只能观察到3个颗粒,从仓顶部能够观察到颗粒呈现管状流动;当卸料时步达到800 000步,贮料已经完全在漏斗内;最终,卸料时步 860 000步左右时卸料完成。

为了更好地说明卸料过程,将颗粒调整为透明状态,观察整个流动过程分层颗粒的流动情况,并且能够观察到颗粒进入仓体内部的情况,如图9b所示。

从透明状态下能够观察到,特定的颗粒都会在高径比(测点高度/筒仓直径)接近1左右的高度处滑向仓体内部(即截面中心处),也可以说明在这段范围内颗粒开始进行管状流动,上部颗粒依然贴着仓壁下降,流动形式呈现整体流动。而且,下部颗粒在流动过程中,相邻颗粒间距增大的距离要比上部相邻颗粒增大的间距大,说明下部分颗粒流动速度大于上部颗粒的流动速度。

利用PFC程序模拟筒仓侧压力的结果表明[26]:位于筒仓最下部的测点高度的动态压力最大,位置越高的测点动态压力增大的峰值越小;超压系数的最大值可达到2.23,出现在仓壁底部,而试验中最大超压系数在仓底靠上的位置。

3 试验和数值模拟结果对比分析

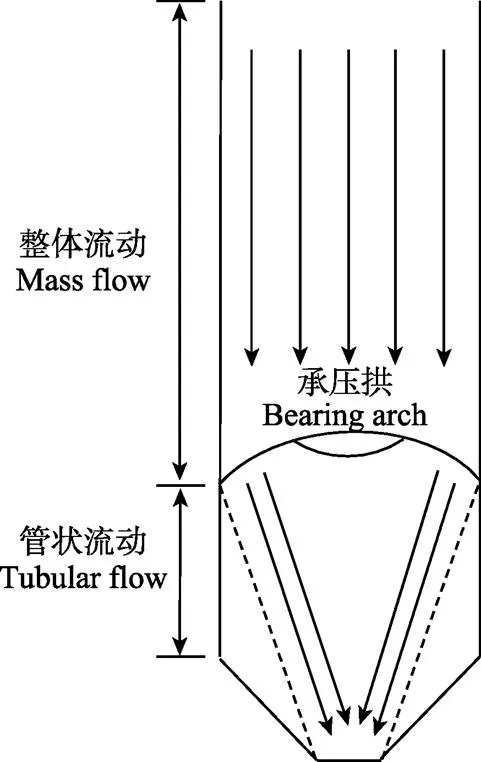

从试验结果可知,卸料开始时贮料进行整体流动,但是经过一段时间后,可以看出仓内贮料的流动不是按照某种单一的形式。在高径比接近于1的高度处,特定追踪的颗粒在此滑入仓体内部,并且下部贮料流速比上部要快,说明仓体内上部贮料的整体流动逐渐转化成管状流动。笔者认为,正是由于卸料过程中,整体流动与管状流动的同时存在导致了贮料的起拱,而拱的形成阻止了卸料的正常进行,使得拱上部正在运动的贮料在较短时间内停止了运动,这样贮料的自重以及动量变化引起的附加力几乎全由拱来承担,这也就导致动态压力的增大,而且超压系数最大的位置出现在2种流动形式交界处,即高径比接近于1的高度位置,如图10所示。

注:箭头方向指的是贮料的运动方向。

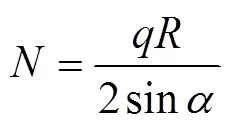

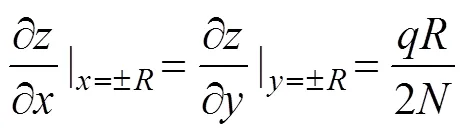

高径比较大的深仓贮料在卸料过程中容易形成承压拱[27]。贮料结拱时,可以近似地认为承压拱以上的全部贮料重力与侧壁摩擦力达到静态平衡。贮料是一种不连续的散粒体,当贮料品质良好时,拱体内不可能产生弯矩和剪力,只会有沿着拱面的压力传递[28]。由于结拱,在拱脚位置会产生沿着拱面切线方向的作用力,如图11所示。

p2= 2πsin(7)

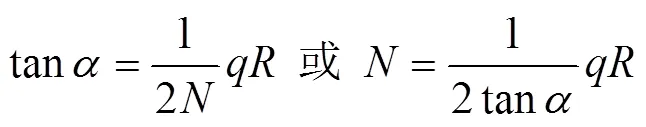

并简化得

式中为拱上部贮料的重力密度,kN/m3;为筒仓半径,m;为水平线与¢线的夹角,即起拱角,(o)。

利用贮料结拱的拱面方程[29],如下

对式(9)进行,求偏导得。

则,角满足式(11)。

比较式(8)与式(11),相差一个比例因子cos,主要原因是,推导式(7)时,认为贮料结拱时扁平的,即≈0,则cos≈1,sin≈tan。将式(7)代入式(9),可得到拱面矢高的最大值

贮料由于其物理特性(颗粒形态、密实度、含水率、含尘率或含杂率、摩擦角等)的影响,在卸料过程中会由于出现结拱现象,进而导致筒仓侧压力的增大。一些学者[30-33]采用模型试验,数值模拟等方法,进行过大量的研究, 说明筒仓内粮食成拱和其卸料过程中的应力分布密不可分。但长期以来有关散体颗粒的“承压拱”,一直未有客观确切共识的量化定义,有待进一步的研究。

注:为水平线与拱脚处切线¢的夹角,(°);为拱脚位置仓壁对贮料的作用力,N。

Note:is the angle between the horizontal line and the tangent line (mm¢) at the arch foot, (°);is the force of the warehouse wall at the arch foot on the storage material, N.

图11 贮料起拱时的内力分析

Fig.11 Analysis of internal forces during emergence of stock arch

4 结论与讨论

本文基于室内试验,利用高速摄像仪对在卸料过程中的特定颗粒进行追踪拍摄,并利用数值模拟中对拍摄结果进行对比分析,在此基础上研究了筒仓卸料过程中的流动形式以及超压机理,研究得出以下结论:

1)深仓在中心卸料过程中,存在着整体流动和管状流动2种流动形式。卸料开始时,贮料呈现整体流动。一段时间后,中上部贮料进行整体流动,底部贮料进行管状流动,且整体流动是在高径比接近于1的高度位置处转化为管状流动。在卸料高度达到1.1 m时,贮料呈现管状流动,直至最终卸料完成。

2)动态压力和静态压力都随着测点深度的增加而增大,且动态压力大于静态压力。卸料开始时,仓壁测得的动态压力突然增大,而后随着贮料高度的不断减低,动态压力值随之减小。

3)工程界关心的动态压力峰值约为15.92 kPa,在测点深度4.0 m位置(高径比为1);超压系数在高径比接近于1的高度范围内较大,最大值约为2.5,超压现象明显。

4)筒仓卸料过程中,底部贮料进行管状流动的速度大于中上部贮料整体流动的速度。在2种流动形式的交界位置存在承压拱,承压拱的存在阻碍了上部贮料的正常流动,进而导致贮料的自重以及动量变化引起的附加力几乎全由拱来承担,导致动态压力的增大产生明显的超压现象。

室内模型仓与实际仓相比,更易于流态的观察和侧壁压力的测量,但是由于模型仓尺寸的制约和两者材质的不同可能会导致结果略有差异,有待进一步研究。

[1] 李伟,霍印军,王晓丽,等. 平房仓,浅圆仓和立筒仓储料性能探究[J]. 粮食储藏,2006,35(5):33-35. Li Wei, Huo Yinjun, Wang Xiaoli, et al. Discussion on storage property of horizontal bin, squat silo and silo [J]. Grain Storage, 2006, 35 (5): 33-35. (in Chinese with English abstract)

[2] 王振清. 粮仓建筑基本理论与设计[M]. 郑州:河南科学技术出版社,2015:1-300.

[3] Kiesebach R. Bursting of a silo[J]. Engineering Failure Analysis, 1997, 4(4): 49-55.

[4] 南锟,郝梦瑶,马德云,等. 某水泥钢筒仓倾斜事故原因检测鉴[J]. 特种结构,2017,34(3):39-44. Nan Kun, Hao Mengyao, Ma Deyun, et al. Cause inspection of a steel cement silo tilting accident[J]. Special Structure, 2012, 34 (3): 39-44. (in Chinese with English abstract)

[5] Jenike A W, Johanson J R . Bin loads[J]. Journal of Structure Division, Proceedings of ASCE 1968, 94(4): 1011-1041.

[6] Smith D L O, Lohnes R A. Grain silo overpressures induced by dilatancy upon unloading[J]. Asae Paper, 1980.

[7] 苏乐逍. 立筒仓卸料结拱弹性变形及其对仓壁压力的影响[J].郑州粮食学院学报,1997(4):59-63. Su Lexiao. Elastic deformation and its effect on the wall pressure caused by discharging arch in silo[J]. Journal of Zhengzhou Grain College, 1997(4): 59-63. (in Chinese with English abstract)

[8] 屠居贤,曹振斌. 筒仓贮料的流动形式与仓壁压力研究[J]. 力学与实践,1998(5):20-24. Tu Juxian, Cao Zhenbin. Analysis of flow form of stored materials and pressure of silo wall[J]. Mechanics and Practice, 1998(5): 20-24. (in Chinese with English abstract)

[9] 王广国,杜明芳. 筒仓内散体物料侧压力分布研究[J]. 郑州粮食学院学报,2000(3):64-66,69. Wang Guangguo, Du Mingfang. Research on side pressure distribution of dispersion materials in silo[J]. Journal of Zhengzhou Grain College, 2000(3): 64-66, 69. (in Chinese with English abstract)

[10] 陈长冰. 影响料仓流型因素综合分析[J]. 中国农机化学报,2006(1):58-60. Chen Changbing. Synthetic analysis of influence factor on flow pattern of silos[J]. Journal of Chinese Agricultural Mechanization, 2006(1): 58-60. (in Chinese with English abstract)

[11] 杜明芳,张昭,周健. 筒仓压力及其流态的颗粒流数值模拟[J]. 特种结构,2004(4):39-41.

[12] 俞良群,邢纪波. 筒仓装卸料时力场及流场的离散单元法模拟[J]. 农业工程学报,2000,16(4):15-19. Yu Liangqun, Xing Jibo. Discrete element method simulation of forces and flow fields during filling and discharging materials in silos[J]. Transactions of the Chinese Society of Agricultural Engineering (Transactions of the CSAE), 2000, 16(4): 15-19. (in Chinese with English abstract)

[13] 刘克瑾,肖昭然,王世豪. 基于离散元模拟筒仓贮料卸料成拱过程及筒仓壁压力分布[J]. 农业工程学报,2018,34(20):277-285. Liu Kejin, Xiao Zhaoran, Wang Shihao. Development of arching and silo wall pressure distribution in storage and discharging state based on discrete element analysis[J]. Transactions of the Chinese Society of Agricultural Engineering (Transactions of CSAE), 2018, 34(20): 277-285. (in Chinese with English abstract)

[14] 王培军,朱立,王跃,等. 库侧卸料筒仓的物料流动和侧压力离散元模拟[J]. 中国粉体技术,2016,22(5):93-98. Wang Peijun, Zhu Li, Wang Yue, et al. Discrete element simulations on flow pattern and horizontal pressure distribution in silos discharged from wall outlets[J]. China Powder Science and Technology, 2016, 22(5): 93-98. (in Chinese with English abstract)

[15] 张大英,许启铿,王树明,等. 筒仓动态卸料过程侧压力模拟与验证[J]. 农业工程学报,2017,33(5):272-278,316. Zhang Daying, Xu Qikeng, Wang Shuming, et al. Simulation and experimental validation of silo wall pressure during discharging[J]. Transactions of the Chinese Society of Agricultural Engineering (Transactions of the CSAE), 2017, 33(5): 272-278, 316. (in Chinese with English abstract)

[16] 黄婧. 航测数字化成图的图像处理技术解析[J]. 城市建设理论研究:电子版, 2013(13).

[17] 包得祥. 基于数字图像处理技术的沥青路面芯样检测方法研究[D]. 西安:长安大学,2013. Bao Dexiang. The Research on Detection Method of Asphalt Pavement Core Samples Based on Digital Image Processing[D]. Xi’an: Chang'an University, 2013. (in Chinese with English abstract)

[18] 中华人民共和国住房和城乡建设部. 钢筋混凝土筒仓设计规范: GB50077-2017[S]. 北京:中国计划出版社,2018-08.

[19] 张芝荣. 筒壁卸料动态侧压力试验研究[D]. 郑州:河南工业大学, 2017. Zhang Zhirong. Experimental Study on Dynamic Side Pressure of Silo Wall Discharge[D]. Zhengzhou: Henan University of Technology, 2017. (in Chinese with English abstract)

[20] 段留省. 大直径浅圆钢筒仓卸料动态作用研究[D]. 西安:西安建筑科技大学, 2011. Duan Liusheng. Studies on Dynamic Actions of Discharging in Large Diameter Squat Cylindrical Steel Silos [D]. Xi’an: Xi’an University of Architecture and Technology, 2011. (in Chinese with English abstract)

[21] 原方,庞焜,董承英,等. 带流槽侧壁卸料动态超压及流态的PFC~(3D)数值模拟[J]. 工程力学,2016,33(增刊1):301-305. Yuan Fang, Pang Kun, Dong Chengying, et al. The PFC3Dnumerical simulation on dynamic pressures and flow of sidedraw silos[J]. Engineering Mechanic, 2016, 33(Supp. 1): 301-305. (in Chinese with English abstract)

[22] 程绪铎. 筒仓中粮食卸载动压力的研究与进展[J]. 粮食储藏,2008(5): 20-24. Cheng Xuduo. Research and advance of dynamic pressures in silo during discharge[J]. Food Storage, 2008(5): 20-24. (in Chinese with English abstract)

[23] 王世豪,肖昭然,刘克瑾. 贮料粒径对筒仓卸料流态及仓壁压力影响的细观机理研究[J]. 河南工业大学学报:自然科学版,2017,38(6):86-90. Wang Shihao, Xiao Zhaoran, Liu Kejin. Meso-mechanism of the effect of storage particle size on the discharge flow pattern and lateral pressure of silo[J]. Journal of Henan University of Technology: Natural Science Edition, 2017, 38(6): 86-90. (in Chinese with English abstract)

[24] 肖昭然,王军,何迎春. 筒仓侧压力的离散元数值模拟[J]. 河南工业大学学报:自然科学版,2006(2):10-12,16. Xiao Zhaoran, Wang Jun, He Yingchun. The DEM simulation of the lateral pressure of silo[J]. Journal of Henan University of Technology: Natural Science Edition, 2006(2): 10-12, 16. (in Chinese with English abstract)

[25] 徐泳,孙其诚,张凌,等. 颗粒离散元法研究进展[J]. 力学进展,2003(2):251-260. Xu Yong, Sun Qicheng, Zhang Ling, et al. Advances in discrete element methods for particulate materials[J]. Advances in Mechanics. 2003(2): 251-260. (in Chinese with English abstract)

[26] 李佳伟. 考虑仓径影响的筒仓卸料压力PFC数值模拟研究[D]. 郑州:河南工业大学,2018. Li Jiawei. PFC Numerical Simulation of Silo Unloading Pressure Considering the Influence of Silo Diameter [D]. Zhengzhou: Henan University of Technology, 2018. (in Chinese with English abstract)

[27] 郝培业. 大高径比筒仓卸料动压力近似计算[J]. 农业机械学报,1994,25(3):45-50. Hao Peiye. A study on approximate pressure theory of bulk solid (H/D≥3) in silos during emptying[J]. Transaction of Chinese Society for Agricultural Machinery, 1994, 25(3): 45-50. (in Chinese with English abstract)

[28] 何维国,薛勇. 试论筒仓内贮料结拱时作用于仓壁的压力分布[J]. 郑州粮食学院学报,1999(4):72-77. He Weiguo, Xue Yong. Discussion about the pressure distribution of silo wall when stored maerials in silo forming arch [J]. Journal of Zhengzhou Grain Colleage, 1999(4): 72-77. (in Chinese with English abstract)

[29] 薛勇. 筒仓中储料结拱原因及其理论分析[J]. 郑州粮食学院学报,1991(3):95-99. Xue Yong. The cause and theoretical analysis of stock bridging in silo[J]. Journal of Zhengzhou Food Institute, 1991(3): 95-99. (in Chinese with English abstract)

[30] 张静. 料仓设置隔板及圆锥体防止结拱的试验研究[J]. 饲料机械, 1983(1): 47-51.

[31] 陆仲华. 散粒农业物料孔口出流成拱机理分析[J]. 农业工程学报,1991,7(1):78-85. Lu Zhonghua. The mechanism analysis of flowing agricultural particle material arching in hole[J]. Transactions of the Chinese Society of Agricultural Engineering (Transactions of the CSAE), 1991, 7(1): 78-85. (in Chinese with English abstract)

[32] 徐泳,Kafui K D, Thornton C. 用颗粒离散元法模拟料仓卸料过程[J]. 农业工程学报,1999,15(3):65-69. Xu Yong, Kafui K D, Thornton C. Silo discharge simulations with different particulate properties using the distinct element method [J]. Transactions of the Chinese Society of Agricultural Engineering (Transactions of the CSAE), 1999, 15(3): 65-69. (in Chinese with English abstract)

[33] 赵松. 筒仓贮料压力分析及其应用[D]. 武汉:武汉理工大学,2013. Zhao Song. Analysis and Application for Silo Storage Pressure[D]. Wuhan: Wuhan University of Technology, 2013. (in Chinese with English abstract)

Mechanism of dynamic pressure increase of grain silo wall based on simulation of discharge flow states

Yuan Fang, Du Qian, Xu Zhijun※, Liu Hailin, Wang Shangrong

(1.450001,2.450001,)

Silo is widely used in grain, logistics, electric power, metallurgy and other industries. Therefore, the reasonable design of silo structure is the key. China is a large country of grain production, with application of the modern granary environmental protection, energy saving, green and other concepts, the cylinder wall is higher, and larger diameter, occupies less land, saves resources of the silo and is more and more in line with the future development trend of granary, and with the trend of rapid development around the world. With the increasing height and diameter of silo, the problem of failure in silo discharging is becoming more prominent. The dynamic lateral pressure of grain silo during discharging is the major cause of silo failure. In this paper, based on the indoor grain silo discharging model test, the whole process of the silo center emptying was recorded with high-speed camera, the flow pattern of grain was analyzed with image processing technology, and the dynamic pressure generated during the discharge process was measured. Based on this test, the particle flow code (PFC3D) was used to carry out numerical simulation to track the movement of specific particles in the test. By comparing the results of the experiment and the numerical simulation, the mechanism of overpressure in the discharge of the silo was explored. Through this study, in the process of discharging in the center, there were two kinds of flow states, the mass flow and the tubular flow. At the beginning of the discharge, the stored material flowed as mass flow. After a period of time, the upper part of the material flowed as mass flow, the bottom of the storage was a tubular flow, and the mass flow was in the high diameter ratio close to 1 of the height position to convert to tubular flow. When the discharging height reached 1.1m, the stored material flowed in tubular flow until the discharge was completed. Both the dynamic lateral pressure and the static lateral pressure increased with the depth of the measuring point, and the dynamic lateral pressure was greater than the static lateral pressure. At the beginning of the discharge, the dynamic lateral pressure measured by the silo suddenly increased, and then the dynamic lateral pressure value decreased with the continuous reduction of the storage height. The overpressure coefficient measured by the three groups of sensors was larger in the height range of the high diameter ratio close to 1, and the overpressure phenomenon was obvious. In the process of silo discharging, the speed of tubular flow of the bottom stored material was greater than the speed of the mass flow of the middle and upper stored material. There was a pressure arch at the junction of the two flow states, and the existence of the pressurized arch hindered the normal flow of the upper stored material, which led to the self-weight of the stored material and the additional force caused by the change of momentum was almost entirely by the arch, resulting in the increase of the dynamic lateral pressure and a significant overpressure phenomenon.

grain; silos; digital image processing; numerical simulation; flow states; overpressure phenomenon

2018-09-13

2019-01-29

国家自然科学基金面上项目(51578216)

原 方,教授,博士生导师,主要从事散体物料压力理论,仓储结构的研究。Email:fangyuan64@163.com

徐志军,讲师,主要从事岩土工程及筒仓方面的研究。Email:Zj.xu_hust@qq.om

10.11975/j.issn.1002-6819.2019.05.035

S126

A

1002-6819(2019)-05-0286-08

原 方,杜 乾,徐志军,刘海林,王尚荣.基于卸料流态模拟与观测的储粮仓壁动态压力增大机理研究[J]. 农业工程学报,2019,35(5):286-293.doi:10.11975/j.issn.1002-6819.2019.05.035 http://www.tcsae.org

Yuan Fang, Du Qian, Xu Zhijun, Liu Hailin, Wang Shangrong.Mechanism of dynamic pressure increase of grain silo wall based on simulation of discharge flow states[J]. Transactions of the Chinese Society of Agricultural Engineering (Transactions of the CSAE), 2019, 35(5): 286-293. (in Chinese with English abstract) doi:10.11975/j.issn.1002-6819.2019.05.035 http://www.tcsae.org