优化机采效率降低消耗

2019-04-26张树起

文/张树起

1 单位生产概况

大港油田作业三区是一个有着近四十年开发历史的老区,油田开发已进入高含水、相对低效的中后期开发阶段,投入与产出的矛盾日趋突出出来。目前共有油井479口,正常开井369口,日产油2129t/d。其中抽油机井297口,占全区开井数的91.8%,日产油1856t/d,占全区产量的87.1%。故有杆泵举升工艺在我区生产中占有重要地位。

2002年4-6月对该区正常生产的185口抽油井逐一进行了测试和计算评估。首先对全区所有抽油井进行电功率、动液面、冲程、冲次及皮带轮径等参数进行测试,收集各井生产参数(产液量、含水率、油压、套压)、井下管柱、杆柱结构、泵型、地面抽油机机型、电机机型等设备参数及井斜参数,并将各井的高压物性参数进行收集、补充及处理,建立单井数据档案,在此基础上对每口井的机采系统效率进行了计算。

经测算,该区抽油井平均单井消耗功率(Pë)为6.84KW,平均单井年耗电量5.99万KWh,平均单井年耗电费近3万元,平均机采系统效率只有23.9%。而根据1997年总公司统计结果,我国陆上油田抽油机井的平均机采系统效率为26.7%。由此可见,作业三区抽油机井存在着单井年耗电量高,系统效率较低的问题,提高抽油井的机采系统效率对于节能降耗、降低生产成本有着重要意义。

2 提高机采效率的措施

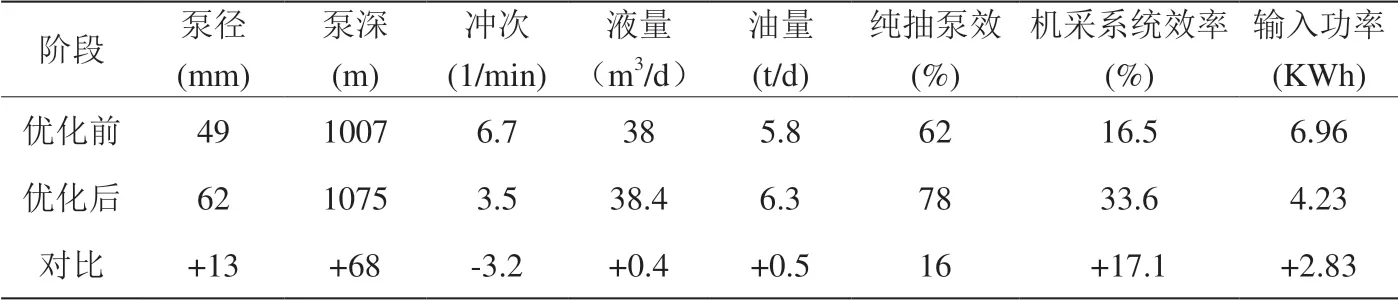

为了能尽快提高该区的抽油井的机采系统效率,我们首先在该区的港西油田进行先导性试验。结合抽油井检泵,在保持油井的产液量相对稳定的前提下,以损失功率最低或能耗最低为原则的机采参数优化设计,达到提高机采系统效率,节能降耗的目的。在试验取得成功的基础上,在全区全面推广应用。截止目前,共实施提高机采系统效率井82口,通过实施对比,各项指标均有了明显的改善,取得了明显的成效。见表1。

表1:优化机采工艺参数对比表

2.1 节能降耗,实现低成本开发战略

据测定,优化实施的机采系统井,机采系统效率由优化前的16.5%提高到33.6%,平均单井机采系统效率提高了17.1%,平均单井年节电量1.8万KWh,单井年节电费0.9万元。该区现有抽油井330口,系统效率按提高13%计算,则年可节约电量594万KWh,节约电费297万元,为企业开辟了一条节能降耗,实现低成本开发的新思路。以西43-5-2井为例:

2.2 油井的检泵周期明显延长

(1)从系统优化原理和实际优化情况看到,优化后油井的冲次平均由6.7次/分降到3.5次/分。由于优化后冲次大幅度降低,可使泵杆在单位时间的抽汲磨损和疲劳的次数大大降低,减少抽油机的交变载荷。若冲次由6次降到3次,则抽油杆每年减少150万次的冲击。目前我区使用的D级抽油杆,实际的交变载荷,抽油杆的疲劳极限在1--2×107次之间,若冲次为6次,推算使用年限在4-8年之间,若冲次调为3次,泵杆使用年限可延长至10年以上,延长了泵杆的使用寿命 。

(2)采用低冲次抽油,可大大缓解油层出砂,延长出砂井的检泵周期。如优化实施的第一口井西8-4-2井,优化前的检泵周期仅为64天,而优化后检泵周期延长至215天。如歧422井,优化前的检泵周期仅为49天,而优化后检泵周期延长至187天。优化机采系统参数,不仅大大延长了油井的检泵周期,同时又为油藏合理开发提供了工艺保障。

2001年共发生停产井294井次,其中因出砂造成的停产井127井次,占总停产井次的43.1%,抽油杆断脱62井次,占总停产井次的24%。出砂和杆断脱是目前我区油井停产的主要原因。若对全区330抽油井全部进行系统优化,平均检泵周期延长2个月,则每年可减少停产井20井次,节约修井作业费100万元。

2.3 机、杆、泵呈良性工作,减少地面修保工作量

根据优化前后的示功图来看,优化后的示功图与优化前的示功图发生了很大的变化。。这充分说明优化设计后的机、杆、泵组合是非常合理的,抽油泵在每一个冲程中的工作呈良好状态,从而延长抽油泵的使用寿命。通过用大泵径、小工作制度代替小泵径、大工作制度,延长了杆、管的使用寿命,降低了能量损耗,从而减轻电机及抽油机的修保工作量。

3 结论

(1)对于高含水、低渗透、出砂多的老油田和开发区块,降低生产系统能耗是以提高机采系统效率为前提的,也是油田中后期开发降低采油成本、实现可持续发展的关键所在,该项技术具有广泛的适用性和应用前景。

(2)此项技术受地层能量、动液面深度、地面设备、运行参数等条件的制约,在个别单井的应用效果不慎理想,还有待于各种节能新设备、新技术、新工艺的应用与能源管理机制的配合,这些都是我们今后要深入研究的课题。