轨道车辆空调系统变频器参数快速设置及分析平台的设计

2019-04-26刘国庆

文/刘国庆

1 概述

随着技术的发展,轨道车辆空调开始由定频向变频转化,由于行业特殊性,需变频器与压缩机进行参数匹配,增大了工作量及出错率,同时,运营过程需对其进行状态监控和维护,而空调系统安装在车辆顶部,基于此,探讨并设计变频器参数快速设置及分析平台来解决以上问题。

2 变频器与压缩机基本工作原理

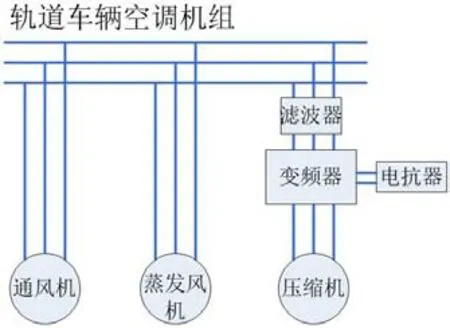

变频器主要由整流、滤波、再次整流、制动单元、驱动单元、检测单元微处理等组成的。目前,轨道车辆空调系统大多采用交—直—交方式,给变频压缩机供电,轨道车辆空调系统内部单路负载供电情况如图1。不同的压缩机功率、电压、电流等参数需要与变频器匹配,控制方式如V/F、恒转矩、矢量等不同的压缩机也有不同的要求,对制冷效果和使用寿命都会产生不同的影响。

3 平台的构成与实现

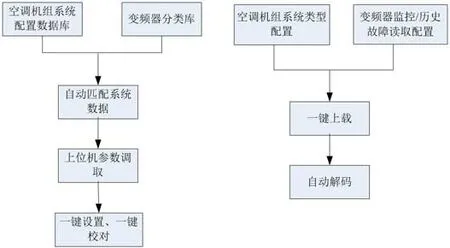

根据需求,该平台分上位机实时操作系统、数据及逻辑处理、通信和执行单元四部分设计,控制构架如图2。

3.1 上位机实时操作系统实现

上位机的主要作用:

图1:空调系统负载供电示意图

图3:逻辑框架

图4:软件设置平台

(1)厂内对变频器参数进行一键设置,一键上载,自动校对,避免人工设置出错,提高效率,逻辑框架建立如图3(左)。

(2)运营维护监控,设置相应空调机组类型,选取监控参数模板,一键上载,实时监控;选取历史故障模板,根据提前制定的解码规则,自动解码。逻辑框架建立如图3(右)。

软件平台实现如图4。

3.2 数据及逻辑处理的实现

根据提前制定的控制逻辑对各个变频器所属的接触器进行控制,为变频器参数读、写操作提前准备。如数据及逻辑处理单元发指令给接触器1,接触器1工作,所属变频器可以读写参数;数据及逻辑处理单元发指令给所有接触器,所有变频器可以写操作等。同时数据及逻辑处理单元读取上位机参数及命令,并进行解析,自动对变频器进行处理。

3.3 通信

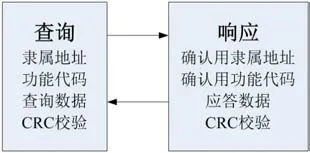

该系统网络通信由上位机与变频器、上位机与数据及逻辑处理单元、数据及逻辑处理单元与变频器三部分组成,组网形式采用标准MODBUS协议,基本构成如图5。

3.4 执行单元

接触器和变频器为外部执行单元,厂内通过设计工装和逻辑单元控制接触器操作指定变频器,此时,变频器用于被动接收数据写入并对上位机、数据及逻辑处理单元请求的响应。

4 平台的工作流程

变频器快速设置及分析平台,具体执行过程分为两部分:

4.1 车间生产参数设置

4.1.1 准备工作

参数以表格的形式存储到上位机,上位机根据制定的协议自动生成模板,同时,数据处理单元以通信的形式连接好所需设置的变频器组,并给系统供控制及动力电源。

4.1.2 读取写入过程

根据不同的机组,选取相应参数模板。进行下载,上位机以网络的形式下发给数据及逻辑处理单元,数据及逻辑处理单元依次吸合4个接触器,分别对变频器进行写入和读取工作,写入和读取工作完成后,自动断开四个接触器,5S后自动全部吸合,进入自动校验工作。

4.1.3 报告生成

显示要写入变频参数,同时生成实时读取数据,自动校验生成报告结果;自动重新上电后,再次对写入数据二次自动校验,并生成最终报告。

4.2 运营维护监控与解析

4.2.1 准备工作

参数以表格的形式存储到上位机,上位机根据制定的协议自动生成模板,同时,上位机以通信的形式连接好所需设置的变频器组通信总线,给系统供控制电源。

4.2.2 读取过程

根据不同的机组,选取相应的参数模板。对变频器进行读取工作,读取工作完成后,根据相应的算法填入模板,通过特定的设置,自动对历史故障进行读取,并根据协议自动解析。

4.2.3 报告生成

显示参数状态及历史故障解析并生成最终报告。

5 结论及展望

图5:查询与响应指令构成

变频器参数快速设置及分析平台的开发,实现了变频器参数的快速读、写,整个过程自动处理,避免误操作,保证数据的准确性,减少人员工时,提高工作效率,降低生产成本,该平台通用于生产车间与售后维护,可对故障进行解析,自动生成报表。后续,在此平台的基础上进行远程数据传输的研究,减少现场人员的操作,实现远程控制。