高性能新能源动力电池监测芯片设计

2019-04-26刘宏伟

文/刘宏伟

中国新能源汽车的广阔前景对动力电池监测芯片提出了巨大的市场需求,目前我国已经掌握了整车技术、BMS 技术、锂电池材料技术、电机控制技术,却在核心芯片方面仍为国外大厂所控制,大力发展核心芯片不仅是市场的需求,也是国家战略需求和国家安全需要。

1 市场技术需求

BMS 作为汽车动力电池的管理者,拥有车辆运行时动力系统的全部数据,这些数据对于改进提升汽车动力系统乃至整车性能都具备极高价值,因而占据了电池产业链的价值高点。预计到2020年,我国纯电动汽车和插电混合动力汽车产量将超过200 万辆,全球新能源汽车带来的BMS 市场复合年平均增长率有望达到40%。全球BMS 市场规模将在2020年达到635 亿元,市场对BMS 的需求将加速爆发,未来市场前景可期。作为BMS 中的核心器件,多节锂电池信息监测芯片也将面临巨大的市场需求,预计到2020年动力电池组监测SOC 的市场容量将达到200 亿元,该技术的国产化将会打破国外对该芯片的垄断局面,不仅会获得巨大的经济效益,也具有更大的社会价值。

高性能动力电池监测芯片是发展新能源汽车的核心技术之一,新能源汽车的激增也带动芯片行业在汽车上实现繁荣。2017年,整体半导体市场营业额约为3800 亿美金,汽车半导体的占比约为10%,未来这个规模可望达到40%,其增长主要体现在新能源汽车上。对于一辆传统的汽车,芯片的采购成本约为350美金;插电式混合动力汽车,单车芯片成本则为600 美金;纯电动汽车,则单车芯片成本要达到1000 美金。对于智能汽车,如特斯拉的车载AI 处理器Drive PX 2 的价格为2500 美金,还不包括用于通讯的基带芯片,用于处理大量数据的memory 芯片,以及数量庞大的功率半导体。因此,加大对高性能新能源动力电池监测芯片设计研发,既是市场价值的体现又是技术发展需要,是国产新能源汽车摆脱芯痛,核心“受制于人”局面的迫切需要。

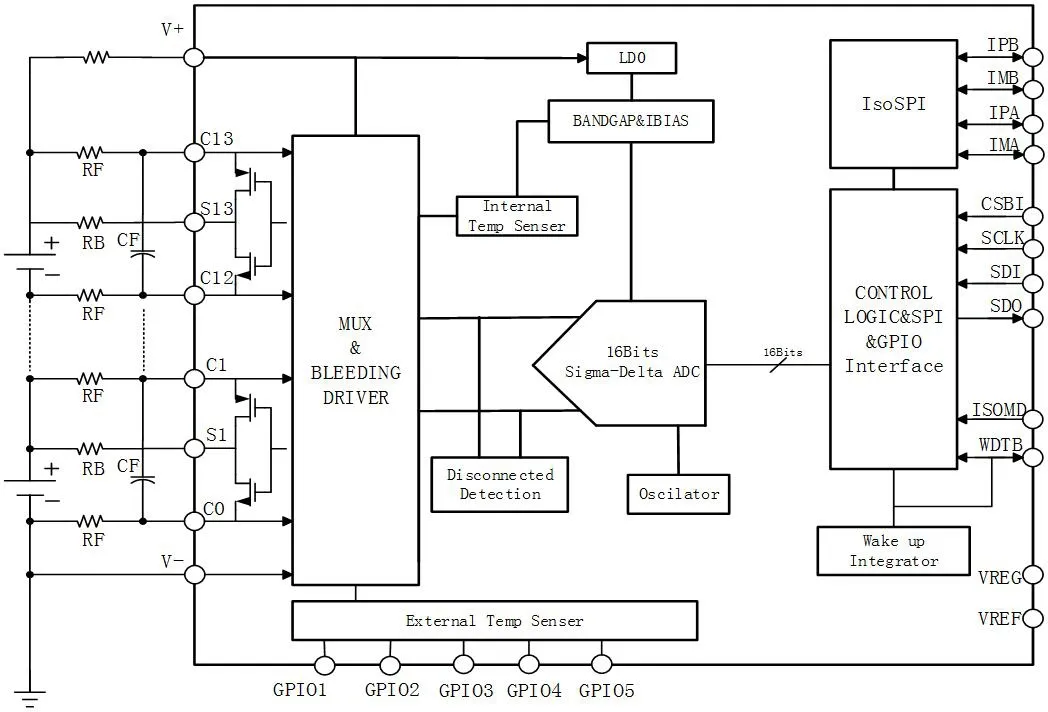

图1:芯片整体框图

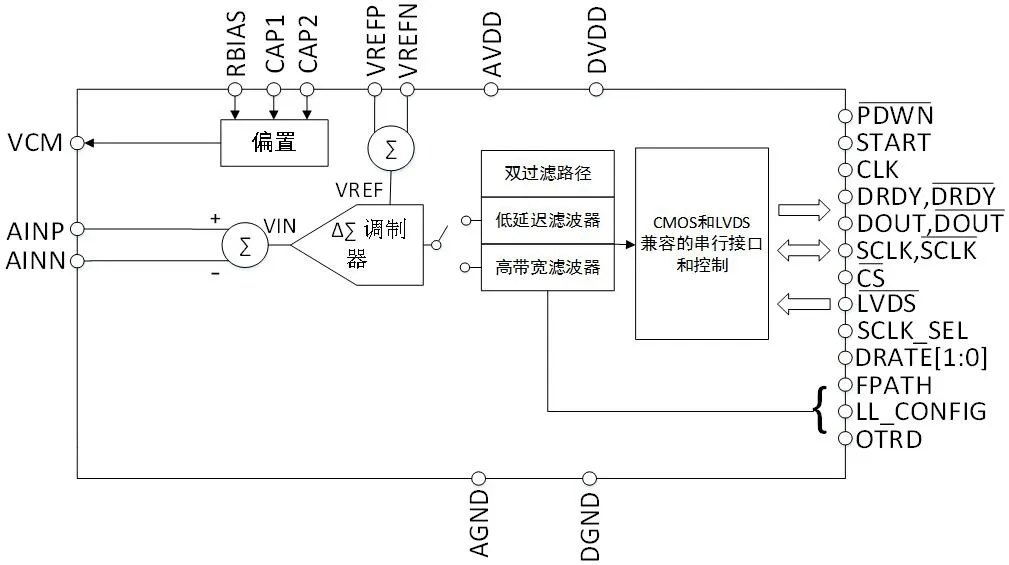

图2:ΣΔ ADC 结构框图

2 设计应注意的问题

当然设计中,面临的技术问题会很多。但当前最难的问题,还不是技术问题,是长期人们对高性能国产芯片的偏见和不信任问题,更要命的是没有给高性能国产芯片应有的市场磨炼培育机会,致使高性能国产芯片没有得到成熟展露的机会。当然,应用企业的恐惧主要还是设计质量方面的担心。因此本文就设计中应注意的问题,抛砖引玉,旨在探讨共同提高设计质量。

2.1 解决电池组的均衡控制问题

电池组的均衡管理是一门先进的电池组使用技术,需结合动力电池电化学模型、电子电源、半导体均衡开关等多项技术进行创新设计。随着电池组容量的增加,传统的基于电阻放电式的均衡方式已无法满足电池组系统的需求。因此解决电池组的均衡管理是一个关键技术问题。

2.2 解决重要算法的精度差问题

由于动力电池管理系统和电池组系统的紧密结合还没有完善,受温度和老化程度等因素影响,动力电池管理系统中的一些重要算法,比如SOC 算法、SOH 算法、最大可充放电功率控制算法等都存在较大的偏差。本文优选推荐荷电状态算法,作为解决目前方案中存在的精度差问题。

2.3 解决高压级联菊花链SPI接口通信问题

动力电池组应用中,处于上端的SoC 的工作电压非常高,若直接与主控MCU 通信,须采用额外的隔离技术,降低了系统的可靠性和增加系统成本。因此可以考虑设计一种采用传输电流的方式实现的高压菊花链结构的级联通信电路,解决高压级联菊花链SPI 接口通信问题。

2.4 解决动力电池管理系统的可靠性和成本问题

传统的动力电池管理系统存在着可靠性差、体积空间较大等问题。随着整车对电池组系统能量密度的要求越来越高,希望动力电池管理系统的空间越小越好,同时对动力电池管理系统的成本控制也有着非常高的要求。因此芯片设计中建议高度关注成本问题,技术参数要在高精度、高集成度、高可靠性和低成本上找平衡。

3 总体技术方案

3.1 整体设计方案

芯片的整体框图如图1所示。

该芯片可测量多达13 节串联电池的电压,内部集成16 位的ΣΔ ADC、线性稳压源电路、高压模拟开关电路、开路连接检测电路,内部温度传感器,带隙基准电压产生电路、高压隔离通讯电路和振荡器电路等。可以实现多个芯片级联使用,可通过高压隔离通讯电路与主控制器或芯片之间进行通讯,管理数十节串联电池。芯片集成内部电池电量均衡MOSFET,可以实现每节电池的被动均衡。芯片拥有5 个GPIO 引脚,可用来进行外部温度检测,或者控制外部从机器件。

芯片同时还集成开路连接检测保护,通过特殊的开路连接检测命令,可以使上位机得到电池是否发生开路的事件,提高了电池管理系统的可靠性。芯片基于功能安全的考虑,可以监测内部线性稳压源输出电压、电池组总电压和内部基准电压,用来诊断芯片是否工作在正常状态。

3.2 高精度增量累加式ΣΔ ADC设计方案参考

采用ΣΔ 结构实现的高精度模数转换,ΣΔ ADC 属于过采样速率ADC 结构,由模拟调制器和数字滤波器组成。ΣΔ 调制技术的基本思想就是利用过采样和噪声整形技术将量化噪声整形到信号带外,然后经过数字滤波器进行滤波,得到高精度的数字输出。

图2为该项目中ADC 的结构框图,该ADC 主要包含一个低漂移的带斩波稳定技术的高阶多位量化调制器和双路可编程的数字滤波器。双路数字滤波器包括低延迟和高带宽滤波器,允许用户根据实际需求在二者之间进行选择。对于具有大瞬态变化的输入,低延迟滤波器可以在一个周期内快速地响应;高带宽的路径为交流测量提供了一个优化的频率响应。采用串行输出方式,支持标准CMOS逻辑输出。

具体设计中,通过ΣΔ 调制器的系统结构设计和系统Simulink 建模为晶体管级的电路设计提供理论依据、电路整体结构和设计指标要求。设计的调制器电路结构如图3所示。

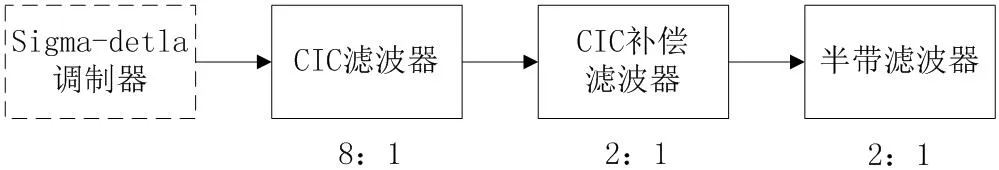

图4:滤波器结构设计参考

滤波器拟采用的结构如图4所示,采用级联梳状(CIC)滤波器、CIC 补偿滤波器和半带滤波器级联方式,第一级将采样率8 倍,第二级和第三级分别为2 倍,总的将采样率为32。CIC 滤波器大大减小第一级滤波器的阶数,简化整体设计,减小滤波器的面积。但梳状滤波器在通带内有衰减,需要在第二级补偿带内的衰减。因此,第二级采用 CIC 补偿滤波器,CIC 补偿滤波器是一个FIR 滤波器,其降采样率为2。第三级采用半带滤波器,半带滤波器的一半系数为0,另外一半系数对称,降低了第三级滤波器阶数,其降采样率也为2。

4 结语

在设计中要注意体现以下几个方面的创新性。

4.1 内部外部均衡方式有效保证电池间电量平衡

芯片支持内部和外部两种均衡方式。在工作过程中,动力电池管理芯片采集的每节电池的状态,主动地调整电池的电量,保证每节电池间的电量平衡,避免了电池的过充或过放给电池带来致命的损伤。并且在均衡电池电量过程中,保证相邻两节电池不会同进入均衡状态。另外,在均衡过程中实时监测电池电压,防止电量被过放。

4.2 高压隔离通讯提高通讯的可靠性

通过标准的四线SPI 总线协议转为两线差分电流耦合通信协议,通过外部隔离变压器,实现高压隔离通讯,节省多个单独外部隔离芯片,有效的降低系统成本,并且在协议中加入循环冗余校验,提高通讯的可靠性。

4.3 基于卡尔曼滤波算法的SOC估算技术提高荷电状态估算精度

采用卡尔曼滤波估算SOC 及SOH 算法的升级,建立精确电池模型,并将算法移植到DSP,基于卡尔曼滤波估算的SOC 精度可以达到2%以下。