基于图像处理的叶轮给煤机控制系统

2019-04-26邓子平

文/邓子平

部分火力发电厂,采用火车或汽车为煤料运输手段,实现煤料的补给和转运。叶轮给煤机作为一种效率高、结构简单的煤料卸载工具,得到了广泛应用。在实际作业过程中,利用翻车机或其它设备,将火车来煤倾倒至地面入料口;地面操作人员根据卸料位置,通过语音对讲,告知控制室人员;控制室人员根据位置指令,控制位于地面以下的叶轮给煤机行走在对应区间;叶轮给煤机往复运动在卸煤区间,直至卸煤完成。

然而,上述作业方式较为繁琐,需要现场人员与控制室人员保持密切沟通;同时,也会造成叶轮给煤机在无煤状态下的空载运行,造成能源浪费。因此,如何根据卸煤位置、卸煤量等参数,智能调节叶轮给煤机运行位置和变频器运行频率,实现叶轮给煤机的自动控制,是本文的研究重点。

随着人工智能的快速发展,其重要分支——机器视觉近年来在众多领域得到广泛应用。与此同时,机器视觉的硬件实现也朝着小型化、定制化方向发展。本文将机器视觉技术应用到叶轮给煤机的控制系统,并完成了系统的嵌入式硬件设计。利用机器视觉识别落煤位置和在线估算煤量,实现智能调节运行区间和变频器频率。

1 系统总体设计

本文采用树莓派为控制主板,并利用2.4GHz 无线通信手段,实现叶轮给煤机就地控制箱与远程主控室的数据通信。实际使用中,在地面卸煤口布设数字摄像机,并通过无线网络将落煤口视频信息传输至叶轮给煤机就地控制箱,叶轮给煤机就地控制箱内的嵌入式机器视觉控制板对视频信息进行处理,判断当前卸煤位置和煤量,控制叶轮给煤机行走电机和变频器。此外,叶轮给煤机同时将有关状态信息传输至输煤系统现有的PLC 控制系统,在实现了硬件兼容与数据共享的同时,亦可实现控制室人员远控操作。

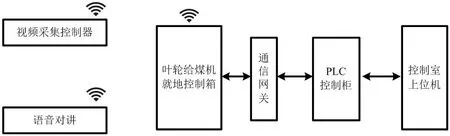

以韶关电厂输煤系统为例,该系统选用4台叶轮给煤机分别给2 条输煤皮带卸煤。系统包含叶轮给煤机就地控制箱、视频采集控制器、语音对讲系统、通信网关控制箱、程控室PLC控制柜、控制室上位机等组成。系统框图如图1所示。

图1:系统框图

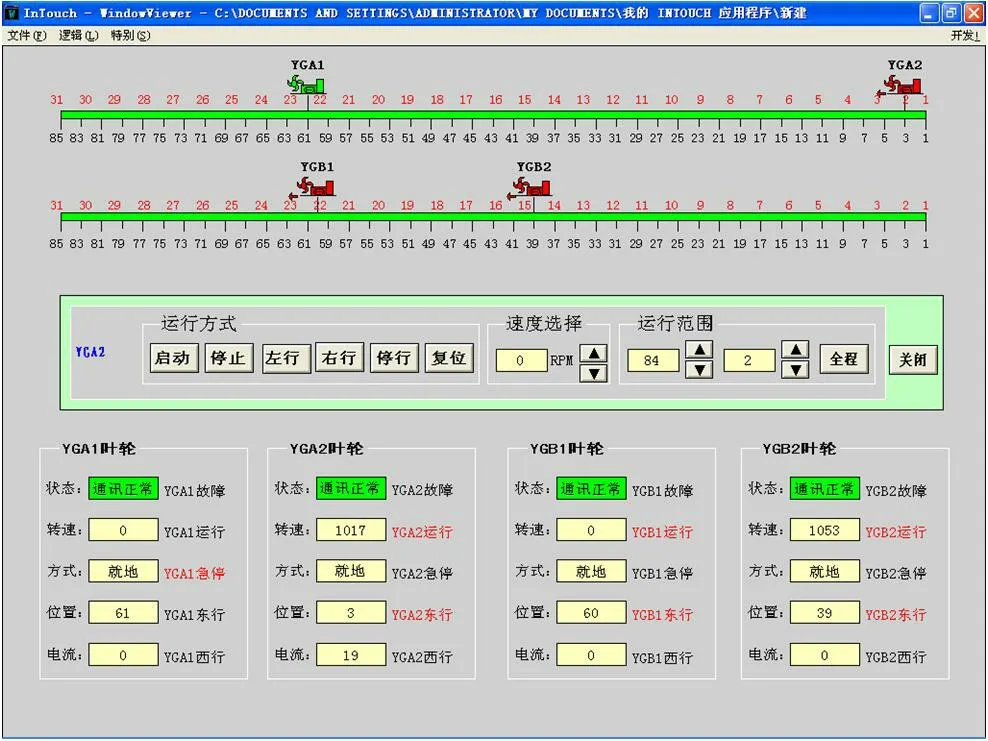

图2:上位机画面

安装于卸煤口上方的视频采集控制器负责采集卸煤时的图像信息,将视频信息压缩打包后,通过无线通信终端发送至叶轮给煤机就地控制箱;叶轮给煤机就地控制箱内集成机器视觉处理单元,完成视频信息的智能识别与检测,判定当前卸煤位置和卸煤量,操作叶轮给煤机本体运行至卸煤区间,并在线调节叶轮给煤机变频器运行频率。此外,相关机器视觉处理单元可识别现场的人员,当无关人员进入作业区域时,发出语音告警。

安装于卸煤口现场的语音对讲系统负责采集现场的音频数据,并通过无线通信终端将音频信息发送至叶轮给煤机就地控制箱;叶轮给煤机就地控制箱则通过通信网关,将音频信息传送至控制室上位机;该语音对讲系统既可以满足现场作业人员与控制室当班人员的对讲需求,又可在机器视觉单元识别出人员进入作业区域时,语音提醒相关人员退出作业区域。

安装于地面以下的叶轮给煤机就地控制箱,负责接收视频采集器采集的现场卸煤视频信息,内部集成机器视觉算法,利用opencv机器视觉库有效识别卸煤所形成的堆型,并定位其位置坐标,控制叶轮给煤机行走至卸煤区间;同时,根据煤堆型估算煤量,并以此计算卸煤所需给煤机运行频率,完成变频器频率设定;此外,叶轮给煤机就地控制箱可将上述音频、视频信息通过通信网关,传输至程控PLC,实现与现有控制系统的高度融合。

2 硬件设计

本文主要设计开发了视频采集控制器、语音对讲系统、叶轮给煤机就地控制箱。

2.1 视频采集控制器

视频采集控制器采用STM32 微控芯片作为中央处理器,STM32 系列产品基于低功耗的 ARM Cortex-M4 处理器内核,内部集成SPI、SCI、以外网接口等模块。其最小系统包括电源电路、JTAG 电路、无线通信扩展电路等。其中电源电路采用AMS1117-3.3 电源芯片,该芯片可以输出相应电压供STM32 内核使用。同时,高速JTAG 电路,可保证代码烧写以及在线仿真的速度。该视频采集控制器模块包含电源转换模块、数字高清摄像机、以外网接口、辅助照明控制单元、无线通信单元等。其中,电源转换模块采用金升阳ACDC 转换模块,将AC220V 转换为DC12V、DC5V,分别给数字摄像机、STM32 主控芯片供电。数字摄像机选用海康威视高清红外型摄像机,可实现自动白平衡、自动曝光等功能,有效克服卸煤现场因卸煤作业时粉尘的影响。夜间来煤时,该控制器集成的辅助照明控制单元可实现大范围补光,满足夜间检测的需求。无线通信采用2.4GHzzigbee 通信终端,利用串行接口与STM32 相联,STM32 将视频数据传输至位于地面以下的叶轮给煤机就地控制箱。

2.2 语音对讲系统

该语音对讲系统采用STM32 作为主控芯片,通过AUX 总线扩展麦克风与广播系统,为解决现场机械噪声所带来的干扰,本系统采用定向收声、特定频率收声技术:利用机器视觉定位现场人员后,根据其位置坐标,调节麦克风收声波束,并过滤掉人类语音频率之外的噪声,最终实现现场语音的高清采集。该模块集成了低功耗射频收发器和微处理器,具有耗能少、组网便捷、通信质量稳定等优点;可实现点对点的数据传输;可组成星型和 MESH型的网状网络结构。建立与地下叶轮给煤机就地控制箱的数据互联。

2.3 叶轮给煤机就地控制箱

叶轮给煤机就地控制箱采用树莓派为控制主板,树莓派3B+主板移植嵌入式操作系统,基于QT5.6.0 集成开发环境开发叶轮给煤机智能控制软件。叶轮给煤机就地控制箱包含给煤机行走控制单元、变频器控制单元、机器视觉处理单元、无线通信单元、以太网通信单元等。叶轮给煤机行走控制单元包含行走电机控制器、防碰撞预警开关、声光报警器;变频器控制单元包含4-20mA 模拟输出通道,用来给定变频器运行频率;机器视觉处理单元集成基于光流法、背景差分法等机器视觉智能算法,图像经过滤波,二值化,目标识别与图像分割,有效识别卸煤堆型以及人员特征。无线通信单元采用2.4GHzzigbee 通信终端,利用RS485接口与树莓派3B+主板相联,用以接收地面视频采集控制器传输的视频信息。同时,该无线通信接口亦可接收来自语音对讲系统传输的音频信息,并利用通信网关,将视频、音频信息回传至程控室。

3 上位机软件设计

本文设计的基于图像处理的叶轮给煤机控制系统,可自主实现卸煤控制,无需人工干预。叶轮给煤机就地控制箱将就地设备的所有运行状态数据,通过通信网关传输至程控PLC,并设计了上位机软件。在必要时,亦可实现叶轮给煤机的人工操作。在输煤程控上位机监控软件中,监控画面根据运行人员操作实际情况有明确的位置显示,可以远程启动、停止、东行、西行、停机指令及相应设备运行状态。实时监控画面如图2。

4 小结

本文提出了基于图像处理的叶轮给煤机自动控制系统,实现了机器视觉技术在传统输煤系统的应用探索,并利用无线通信手段,搭建了作业现场自组网无线通信平台,有效提高了卸煤效率,减少人工。