基于PLC的转速测量系统设计

2019-04-26彭芳

文/彭芳

物体常见的运动方式有直线运动和旋转运动两种。直线运动用线速度v表示物体运动的快慢,v=s/t,表示在时间t内物体运动路程的变化,常用单位有m/s(米/秒)、km/h(千米/小时)两种。对于旋转运动物体转动快慢用转速n来表示,单位有rpm(转/分),表示物体在每分钟内转动了多少圈。生活中常常需要把旋转的转速转换为其它形式的信息,如汽车行驶时,车轮转动,我们需要将其转换成汽车在马路上行驶的直线运动速度的大小。若汽车车轮圆周长按1.3m计算,且汽车匀速行驶,每秒钟车轮转动了12转,则1秒内汽车行驶了15.6m,换算成千米/小时可计算出汽车在路面的行驶速度为56 km/h。

本设计以三相异步电动机的转速测量为例,说明转速测量系统的构成,其中三相异步电动机主要铭牌数据如表1所示。

表1中,电动机在额定状态下工作,带额定负载运行时的转速为2830r/min。

1 控制系统设计方案

本系统利用PLC高速脉冲计数器功能,通过传感器采集电动机旋转转换的脉冲信号实现转速的测量。设计方案解决三个问题:

(1)三相异步电动机转速的检测。三相异步电动机工作时转轴是连续旋转状态,对其转速的测量首先要解决转速信号的采集,常用方法是在电动机的转轴上套上齿轮盘,齿轮盘间的凹凸在传感器检测时,可转换成传感器输出的一个高、低电平脉冲信号。

(2)采用磁电式结构的传感器接近开关,它是利用电磁感应的原理,将输入的运动速度转换成磁电式传感器线圈中的感应电动势输出,工作时不需要外加电源,是一种有源传感器。

(3)将传感器的脉冲信号送至PLC的高速脉冲输入端,通过程序设计完成转速的测量。

2 控制系统硬件设计

系统硬件主要由西门子S7-200 CPU224XP PLC、接近开关、三相异步电动机及控制主电路、威纶通触摸屏MT6070iH5、起动与停止按钮、接触器KM等组成,硬件电路如图1所示。

2.1 系统起停控制电路

图1中,起动按钮、停止按钮分别接PLC的输入点I0.1、I0.2,电动机过载保护热继电器FR常闭触点接PLC输入点I0.3;PLC的输出点Q0.0接接触器KM线圈,其触点控制三相异步电动机的主电路。

2.2 转速采集电路

图1中,将接近开关安装在三相电动机齿轮盘的侧面,要求传感器的测量面与齿轮盘的齿面间隔在5~10mm之间。该接近开关三根出线,分别是电源正、负和信号线,其中棕色线接电源24V正极,蓝色接电源负极,黑色线为信号线,接PLC高速脉冲输入点I0.0端子。

磁电式传感器测量转速具有良好的机电转换特性,同时因为磁电式传感器具有造价低它输出功率大且稳定,具有一定的工作带宽(10-1000Hz)、测量精确度较高等特点,满足本系统的三相异步电动机转速测量要求。

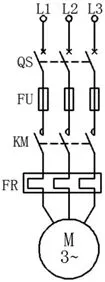

2.3 三相异步电动机控制主电路

三相交流电经电源开关QS、熔断器FU、接触器KM的主触点和热继电器FR热元件接至三相异步电动机的三相定子绕组,当开关QS闭合,测速系统起动时,PLC执行程序使输出Q0.0得电,电动机旋转可进行测速。主电路如图2所示。

2.4 转速显示电路

在电动机转速测量系统中,我们需要将测量的转速进行数据显示,让我们能直观地对电动机转速进行实时观察。这里转速显示采用威纶通触摸屏,型号为MT6070iH5,不仅可在触摸屏上实现转速的实时显示,而且还可以通过触摸屏上设置的起动与停止按钮操作,实现系统工作状态的控制,且与硬件按钮的起动与停止操作具有同样的效果。

3 控制系统软件设计

程序由主程序和测速子程序两部分组成。

3.1 主程序设计

主程序设置两项功能:一是系统的起动与停止控制,并调用测速子程序,二是高速脉冲计数器的初始化设置,对应I0.0输入端,具体如下:

(1)设置控制字SMB37,如写入16#F8,表示起用高速脉冲计数器、更新初始值、更新预置值、做加计数模式等。

(2)将高速脉冲计数器初始值0写入SMD38中,预置值写入SMD42。

(3)执行HDEF高速脉冲计数器定义指令,定义HSC0及工作模式0。

(4)执行HSC高速脉冲计数器指令。

3.2 测速子程序设计

子程序设计中主要是三项设置:

(1)确定采样周期,由定时器完成。

(2)在每个采样时间到时,读取计数存储器HC0中的计数脉冲数据至变量存储器中,如VD100;并为下一个采样周期重置相关信息。

(3)转速换算,以采样周期1s为例,在本项目硬件条件下,在1秒内采集的脉冲数存储在VD100中,换算成1s内电动机转动的转数为:VD100÷4送至VD104,再换算成每分钟的转数:VD104×60送至VD108,则VD108中即为电动机旋转的转速。

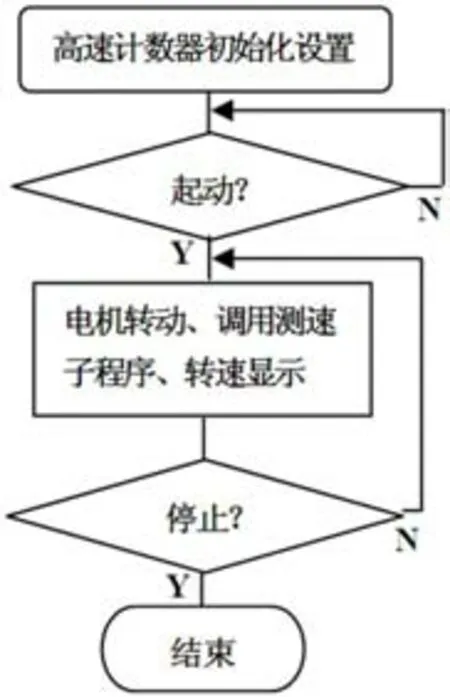

3.3 程序流程图

程序设计流程图见图3。

4 系统调试

在硬件电路连接完成的基础上,系统软件调试主要分为以下步骤:

(1)采用西门子S7-200 STEP MicroWIN软件建立工程项目,编写梯形图程序,编译并下载至PLC中。

(2)在威纶通触摸屏EB8000软件中,首先完成PLC与触摸屏的通信设置,然后进行触摸屏界面组态,编译并下载至触摸屏。

(3)系统调试时,一是观察硬件工作状态正常与否;二是在PLC软件界面和触摸屏界面,观察电动机运行时,转速的变化规律。

转速测量精确度说明:

(1)电动机每旋转1周,如果接近开关只采集到一个脉冲信号,其转速测量精确度较差。

措施:在转轴上增加突出齿数,如图1所示,沿转轴的一周,间隔相同的位置安置4个突出齿,此时转轴旋转一周,接近开关可采集到4个脉冲信号。

(2)对于不同的旋转转速大小,对其脉冲的采样周期应有不同。例如旋转转速较低时,n=100转/分,应当适当地增大采样周期;对于旋转转速较快的物体,采样周期可适当减少。

在此方案中,对三相异步电动机进行转速测量调试时,电动机铭牌上额定转速为2830r/min,因为是空载运行,电动机实际转速高于额定转速。当采样周期为0.5s时,触摸屏显示转速在2890和2950之间变动,而实际电动机转速此时应当是稳定的,这说明在测量过程中测量方法不当。造成转速不稳定的原因,是采样周期设置不合理,所以通过增大采样周期为2s时,触摸屏显示的转速测量值趋于稳定,数据波动大为减少,转速值在2950r/min附近,只有个位数的误差了。

图1:硬件电路图

图2:电动机控制主电路

图3:流程图

5 结束语

此设计分硬件和软件两大部分,硬件上利用了西门子S7-200 CPU224XP PLC做为控制器,采用接近开关传感器进行三相异步电机转速的检测与转换,将产生的脉冲信号送入PLC高速脉冲计数器的输入端;在设置的采样周期中,读取脉冲的个数,并进行换算,将计算结果存储在相应的存储器中,并将存储器中的数据通过触摸屏进行转速的显示。软件采用西门子S7-200 STEP MicroWIN软件建立工程项目,编写梯形图程序,采用威纶通触摸屏EB8000软件,进行触摸屏界面组态。软件设计中采用了结构化程序设计,具有较好的可移植性,当测量对象转速在不同范围变化时,在保证测量精度的前提条件下,只需做简单的修改参数,可实现不同控制对象转速测量的要求。

说明:此方案已在实物中运用。