基于LabVIEW及DAQmx的步进电机位置控制系统设计

2019-04-26谢利军郑庆华

文/谢利军 郑庆华

1 概述

LabVIEW是NI公司研发的一种用于虚拟仪器设计的图形化编程软件, 现已被广泛用于工业自动化控制和测试领域。DAQmx是NI公司的一套与LabVIEW兼容的数据采集驱动,集成了丰富的应用程序编程接口(API)和VI函数等开发工具。

步进电机是一种使用数字脉冲信号控制转轴进行机械角位移的电机,数字脉冲的频率和数量决定了电机的转速和转角。步进电机是现代数字程序控制系统中的主要执行元件,由于其控制方式简单、运行可靠,在各种工业控制场合已得到广泛的应用。

本文控制系统硬件主要基于NIcDAQ9188机箱搭建,使用数字输出模块完成对步进电机驱动的信号输出,使用数字输入模块检测运行限位开关状态,使用通讯模块完成对绝对值编码器实时数值的读取。运动执行器由步进电机、滑块和导轨组成,电机通过传动齿轮和皮带带动滑块在导轨上做往复运动。

2 系统组成

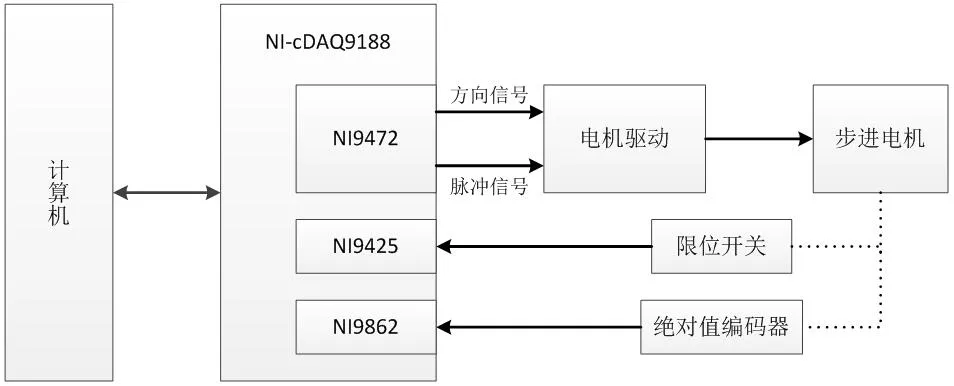

本系统组成如图1所示。计算机机作为系统的上位机运行虚拟仪器软件,并通过以太网与NI-cDAQ9188机箱进行数据交换;机箱上挂载的NI9472用于向步进电机驱动发送方向和脉冲信号以控制步进电机运动;NI9425用于实时检测导轨上的限位开关状态,以确保滑块只在导轨的安全行程内运行;绝对值编码器与步进电机为同轴安装,用于实时检测步进电机转动角度,即滑块位置;NI9862模块则用于与编码器通讯,周期地查询后者的当前数值。

2.1 NI数据采集设备

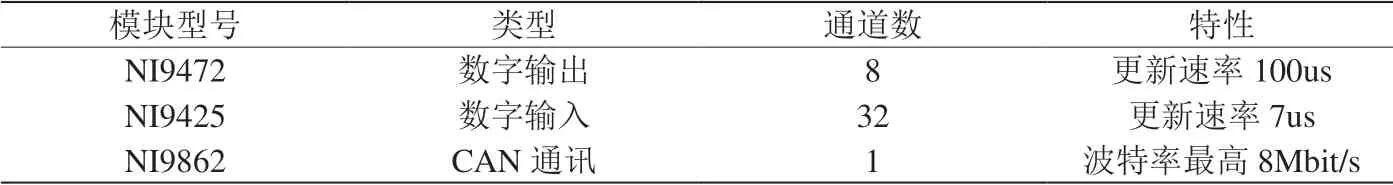

本试验系统选用了NI公司的NI-cDAQ9188机箱、NI9472数字输出模块、NI9425数字输入模块和NI9862 CAN接口模块。NI-cDAQ9188是一款8插槽NI CompactDAQ以太网机箱,其工作温度范围、抗冲击和振动特性均非常适用于复杂的工业控制环境。表1为本试验选用的采集模块参数。

表1:模块参数

表2:控制基本参数

图1:系统组成

2.2 步进电机及驱动

步进电机选择型号为FM86128SJT03的三相混合式步进电机,该电机的步距角为1.2º,电机扭矩7N·m,额定电流3A。选用的驱动型号为FMDT220A48NOM,供电电压AC220V,电流设定选择3A,驱动细分精度选择5000脉冲/转。

2.3 位置传感器及通讯接口

位置传感器选择Baumer公司的GXP5W多圈绝对值编码器,单圈精度13位,多圈精度16位,满足滑块全行程运行位置的测量,通讯协议为CANopen协议。

3 系统软件设计

3.1 控制时序设计

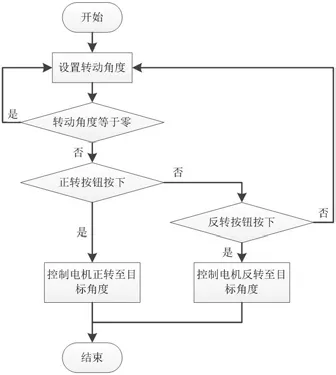

系统控制时序如图2所示。

首先上位机界面通过输入控件获取电机的转动角度,然后系统循环检测正/反转按钮是否被触发。正反转按钮被触发后,系统输出控制信号至电机驱动控制电机运行。同时系统循环监测电机运行位置和限位开关状态以修正输出的控制信号。最后,系统在判断已经抵达目标位置或触发了限位开关的条件下,结束此次运行。

3.2 步进电机位置控制实现

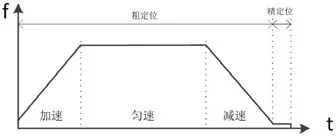

系统的位置控制分为了两个阶段:粗定位阶段和精定位阶段。在粗定位阶段,系统按照设定的初速和加速度匀加速至最大速度,再经过恒速运行和相应的匀减速过程后,电机速度降至设定低速运行。加速时间、恒速时间和减速时间则根据设置的转动角度先行计算。在粗定位阶段电机将完成98%左右的转动,即在粗定位阶段控制器向电机驱动输出的脉冲数量为理论运行所需数量的98%。在精定位阶段,则采用PID控制方式控制电机低速运行至指定位置。试验中的控制参数数值如表2所示,脉冲频率变化过程如图3所示。

3.3 输出信号任务设计

图2:系统控制时序

图3:脉冲频率变化过程示意图

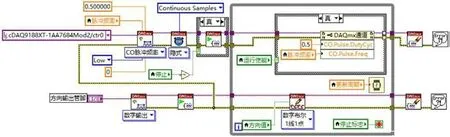

控制系统的输出信号为方向信号和脉冲信号。程序中首先使用NI-DAQmx中的“创建”虚拟通道函数完成两路信号的创建,接着使用 “开始”任务函数启动输出任务。然后,在控制循环主体中使用“写入”函数完成对方向信号值的写入,使用“属性节点写入”函数完成脉冲频率的更新。最后,在控制循环结束后使用“任务清除”函数清除输出任务。为了确保在脉冲信号输出有效前先建立方向信号,需要将方向信号通道 “开始”函数的错误输出接入脉冲信号通道“创建”函数的错误输入。整理后的输出信号任务程序见图4所示。

3.4 输入信号任务设计

系统的输入信号为两个常开限位,未触发时输入信号为逻辑0,触发后信号为逻辑1。输入信号任务的设计与输出信号任务相近,主要使用了“创建”、“开始”、“读取”和“清除”函数构建。整理后的输入信号任务程序见图5所示。

3.5 位置检测任务设计

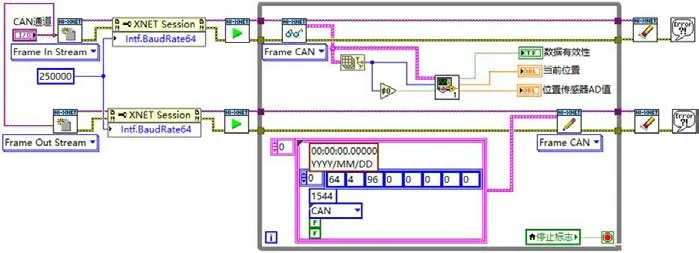

位置检测任务调用了NI-XNET函数库,创建了一个帧输出任务和一个帧输入任务,输出任务用于发送读取请求帧,输入任务用于接收编码器返回的结果帧。请求帧的组包和结果帧的解析都依照编码器的CAN OPEN传输协议设计。整理后的位置检测检测任务程序见图6所示,图中的位置数据解析使用了VI子程序。

4 系统分析及测试

图4:输出信号任务设计程序框图

图5:输入信号任务设计程序框图

图6:位置检测任务设计程序框图

由于滑块移动精度受传动机构影响较大,所以本试验只以步进电机转动角度作为控制对象进行研究。因为步进电机驱动细分数设定为5000脉冲/转,即电机转动精度可以达到360 º/5000=0.072 º,而位置传感器的测量精度为360 º/(2^13)≈0.044 º,所以理论上电机转动精度控制可以做到±0.072 º以内。

测试过程中,利用编码器的实时位置求取电机的转速表明电机转速变化基本与图3所示频率变化一致。如果系统输出脉冲的初始频率过大或者频率加速过大,滑块运行过程中步进电机会出现失步现象。但由于系统使用位置反馈对电机进行闭环控制,电机的最终转动精度达到了设计要求。

5 结束语

本文应用LabVIEW和DAQmx设计步进电机控制软件的过程,充分利用了二者图形化编程直观、便捷的优势。结合NI公司的采集设备,能够迅速完成步进电机控制测试平台的搭建。测试平台具备可靠性高、可维护性高的特点,为后续进一步的运动控制研究提供了基础和参考。