冷轧态5B70合金超塑性行为研究

2019-04-25沈正章张宇玮姚草根周志勇曾福明

沈正章,张宇玮,姚草根,周志勇,曾福明

(1.航天材料及工艺研究所,北京100076;2.北京空间飞行器总体设计部,北京100094)

1 引言

铝镁钪合金是在传统铝镁合金基础上开发的新一代轻质结构材料,强度高、抗焊接软化性能更强[1],在航天领域应用前景十分广阔,可用于低温燃料贮箱[2]、新一代载人飞船[3]和载人深空探测器[4]的主体结构。

由于Sc元素的添加,晶粒急剧细化,高温组织稳定性高,铝镁钪合金具有天然超塑性,已成为国内外超塑性成形领域重点关注的合金之一[5]。Kumar等[6]对经过固溶、过时效处理+热机械处理制的2.3 mm厚的Al-Zn-Mg-Cu-Sc-Zr合金薄板进行超塑拉伸试验,在2.00×10-4s-1和475℃条件下,最大延伸率为650%。Duan等[7]对Al-Mg-Sc-Zr合金铸锭进行多道次换向锻造,制得Φ240 mm×80 mm锻饼,在1.00×10-3s-1和475℃条件下,最大伸长率达到1593%。Chen等[8]对220℃退火处理的Al-Mg-Sc冷轧薄板进行高温拉伸,在2.00×10-4s-1和450℃条件下,最大延伸率可达421%。

以上公开报道的具有良好超塑性镁铝钪合金成分都处于实验室阶段,而鲜有已工业化应用成熟具有牌号铝镁钪合金的超塑性行为相关研究。因此,本文以未经预处理的冷轧5B70合金板材为研究对象,研究变形温度和应变速率对超塑性成形性能的影响,探究内在变形机理,旨在为实际生产提供试验依据。

2 试验方法

试验用的材料以30 mm厚5B70铝合金热轧板材为原始板坯,通过多道次温轧和冷轧,最终轧制成4 mm厚的冷轧板材,总变形量达87%。超塑性拉伸试样沿板材轧制方向通过线切割后制成3 mm厚的“工”字型试样,如图1所示。

超塑性高温拉伸试验在配备高温炉的WD型电子万能试验机上进行,横梁速度控制精度达到±1%。高温炉为三段式控温炉,温度控制精度为±2℃。拉伸试验在大气中进行,测试温度分别设定为 400℃、450℃、500℃,初始应变速率为5×10-4s-1~1×10-2s-1。用30 min将试样加热到测试温度,保温5 min,然后以不同的初始应变速率进行恒速拉伸,直至样品断裂;再迅速取出样品,放入酒精中冷却到室温,以保留变形组织。拉伸后对断口形貌进行SEM观察,并在断口附近切取试样,进行显微组织分析。

3 试验结果与分析

3.1 超塑性变形力学行为

3.1.1 真应力-真应变曲线

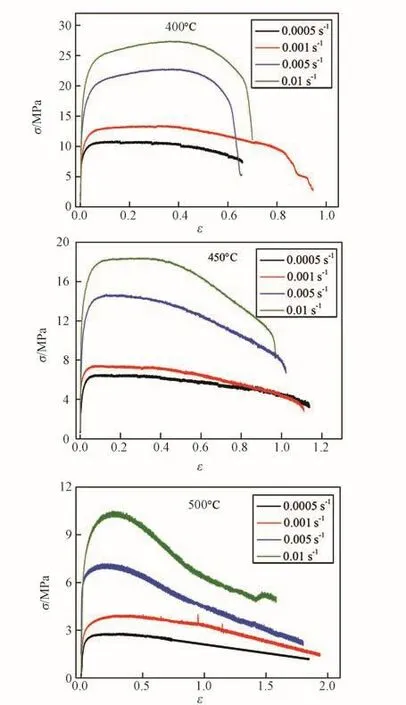

图2描述了在不同变形条件下,冷轧态5B70合金高温变形真应力-真应变曲线。从图中可以看出,在不同的变形条件下,真应力-真应变曲线均表现出相同的变化趋势。首先发生应变硬化,变形抗力达到峰值;然后,随着变形量的增加,变形抗力逐渐减少,呈现应变软化现象;最后当颈缩或断裂开始时应力急剧下降。从图2中还可以看出,在整个塑性变形阶段,冷轧态5B70合金的真应力-真应变曲线呈现出细小的锯齿状,而不是一条光滑的曲线。这主要是由于在再结晶温度以上变形过程中,应变硬化和动态再结晶软化交替出现,在应力上表现为变形抗力增大和减少。

图2 不同变形条件下冷轧态5B70合金超塑性拉伸真应力-真应变曲线Fig.2 True stress-true strain curves of cold-rolled 5B70 alloy after superplastic tensile deformation under different conditions

图3 为冷轧态5B70合金在不同温度下,延伸率随初始应变速率变化的曲线。从图中可以看出,在相同温度下,延伸率随着应变速率的增加先升高而后缓慢降低,最佳应变速率都为1×10-3s-1。这是由于协调超塑性变形的晶界扩散、动态回复及再结晶等机制需要时间,随着应变速率降低,变形时间延长,软化作用增强,有利于超塑性变形;应变速率过低时,高温下保温时间过长,晶粒易长大、粗化,使晶界滑移和晶粒转动难以进行,导致晶界处应力集中,从而降低塑性。在相同应变速率,延伸率都随着温度升高而增加。在500℃,初始应变速率为1×10-3s-1时,冷轧5B70合金获得了最高670%延伸率;即使应变速率增加到1×10-2s-1,延伸率仍保持在384%。这个结果表明,冷轧5B70合金板材已具有优异超塑性变形能力,可满足后续超塑性工业化应用。

图3 冷轧态5B70合金的延伸率与初始应变速率的关系Fig.3 Elongation-initial strain rate curves of coldrolled 5B70 alloy

3.1.2 应变速率敏感性和变形激活能

应变速率敏感因子m表征材料在变形过程中抵抗颈缩的能力,是超塑性的一个重要指标。不同温度下的应变速率敏感因子m可由下式(1)求得[9]:

在恒定温度下,选取不同应变速率下应变量ε=0.15对应的真应力,绘制lnσ15-lnε·图,所得直线斜率即为该温度下的m值,如图4所示。从图中可知,m值随着温度升高而增加,合金超塑性变形能力增强,这与相同应变速率下延伸率随着温度提高而增大的趋势相一致(图3)。相关超塑性理论认为m值大于0.3为材料具有超塑性必要条件,因此,在 400℃ ~500℃范围内,冷轧态5B70合金均表现出超塑性成形能力。

图4 不同温度下流变应力与应变速率的关系图Fig.4 The relationship between flow stress and strain rate at different temperatures

图5 给出了5B70合金在最佳超塑性条件下超塑性变形前后宏观形貌图。可以看出,超塑性变形后,样品标距段变形均匀,无颈缩,表现出良好的超塑性变形特征。

图5 冷轧态5B70合金变形前后试样尺寸对比图Fig.5 A comparison of undeformed and deformed cold-rolled 5B70 alloy

不同扩散机制控制的超塑性变形过程的激活能不同,在铝基体中晶界扩散激活能为84 kJ/mol,Mg原子在铝基体中的晶格扩散激活能为136 kJ/mol[9]。由于超塑性变形类似高温蠕变,高温蠕变常用方程,也可以用来描述在超塑性变形过程中应变速率、真应力和变形温度三者之间的关系,如式(2)所示:

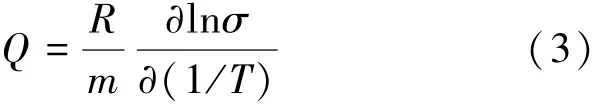

式中A是常数,n=1/m,R为气体常数,Q为形变激活能,T为绝对温度。假定应变速率不变,超塑性变形的激活能可由式(3)求得[7]:

图6给出了一定应变速率下lnσ15随1/T变化的关系曲线,所得曲线斜率即为∂lnσ/∂(1/T),代入式(3),即可求出超塑性变形的激活能。经计算求得冷轧态5B70合金超塑性变形激活能的平均值为116 kJ/mol,介于晶格扩散和晶界扩散激活能之间,但更接近晶格扩散的激活能136 kJ/mol。这表明在超塑变形过程中,晶界扩散和晶格扩散同时存在,但晶格扩散是主要途径。

图6 不同应变速率下lnσ15随1/T变化的关系曲线Fig.6 The relationship between flow stress and temperature at different strain rates

3.2 组织观察和断口分析

3.2.1 显微组织观察

图7为经过大变形量冷轧后5B70合金的原始组织。从图中可以看出,超塑性拉伸前,冷轧态5B70合金原始组织为典型纤维状轧制变形组织,纤维平均间距为5 μm左右,并且沿轧向呈流线型分布。

图7 冷轧态5B70合金原始组织Fig.7 Original microstructure of cold-rolled 5B70 alloy

在不同温度和初始应变速率1×10-3s-1条件下,变形合金组织见图8。由图8(a)可见,即使在高温区长时间停留,试样夹持端的显微组织整体上仍为沿轧向呈流线型分布的细长纤维变形组织,只出现少量的再结晶晶粒。由图8(b)~(d)可见,不同变形温度下,经剧烈塑性变形后,试样断口附近纤维状轧制变形组织全部转变为均匀细小的等轴晶,表明合金已发生完全再结晶;随着变形温度的升高,晶粒发生粗化长大;此外,断口附近还存在少量沿轧向呈带状分布的空洞。图8(d)还可以观察到即使在500℃长时间停留,晶粒尺寸仍维持在10 μm左右。这主要是由于弥散分布在晶界上的Al3(Sc、Zr)第二相粒子具有优异热稳定性,能有效抑制热效应及应变诱导所产生的晶界迁移,使合金在变形过程中保持细小的等轴晶粒组织,提高合金的超塑性变形能力[9]。

图8 冷轧态5B70合金不同温度下经超塑性拉伸变形后的显微组织Fig.8 Microstructure of cold-rolled 5B70 alloy after tensile deformation at different temperatures

5B70合金由于添加了Sc,特别是Sc和Zr复合添加后,再结晶被强烈地抑制,再结晶温度也显著地提高。其再结晶起始温度为350℃~400℃,完全再结晶温度在550℃以上,接近熔点[1-2]。本研究中5B70合金在超塑性变形条件下,400℃以上变形时已发生完全再结晶,这是由于高温和应力协同作用下,轧制变形纤维组织发生完全再结晶,变成等轴晶组织。

3.2.2 断口形貌分析

图9为应变速率1×10-3s-1条件下不同温度超塑性拉伸断口形貌。400℃下的试样断口呈现穿晶和沿晶混合断裂特征,既存在着尺寸大小不一的韧窝,而且也可见冰糖状断口形貌,如图9(a)所示。随着变形温度升高到450℃,韧窝消失,断裂面呈现冰糖状,晶粒细小均匀,形貌呈等轴状,说明变形主要以晶界滑动的方式进行[9],见图9(b)。500℃下的试样断口基本上与450℃的相类似,但明显可见晶粒发生长大;更高倍数照片显示500℃断口的晶粒表面存在大量纤维絮状物,这是在高温低应变速率下变形时晶界上低熔点共晶体局部熔化形成液相所致[10],如图9(d)。有研究表明,在高温变形过程中,纤维絮状物起到连接晶界作用,并提高晶界的粘结强度[10];同时,由于晶界处存在适量的液相,液相在和原有应力松弛机制一起释放应力集中,因而在很大程度上提高材料超塑性[11]。但液相过多时,晶界的界面处由于失去结合力,从而会降低超塑性变形性能[12]。因此,与其他铝合金类似,液相过多或过少都对5B70合金超塑性变形不利。

图9 应变速率1×10-3s-1下不同温度拉伸断口形貌Fig.9 SEM image of fracture surface after tensile deformation with the initialstrain rate of 1×10-3s-1at different temperatures

与其他材料的超塑性变形类似,晶界滑移也是5B70合金超塑性变形的主要机制[13-15]。这一机制体现在高温变形后的显微组织,也体现在拉伸断口形貌上,如图8和图9所示。细小等轴组织(¯d<10 μm)是实现晶界滑移的前提条件,而本试验中合金的初始变形组织为纤维状轧制变形组织,不利于晶界滑移。但由于进行大变形(≥85%)的冷加工,冷轧5B70合金板材中预先存贮的大量畸变能在高温变形初期诱发动态再结晶,并且降低完全再结晶温度,从而使原始组织等轴化(图8b),为5B70合金冷轧板材的超塑性变形创造出良好的组织条件。在原始纤维组织完全等轴化后,动态再结晶在后续的超塑性变形中,能够消耗晶界和第二相粒子周围的应变能,降低位错密度,有效地缓解该处的应力集中,是超塑性变形重要的应力松弛机制之一。因此,本试验5B70合金冷轧板材的超塑性变形机理为动态再结晶辅助下的晶界滑移机制。

4 结论

1)未经预处理的5B70铝合金冷轧板材,在较宽温度范围(450~500℃)和较宽的应变速率范围(5×10-4~1×10-2s-1)内具有优异的超塑性变形性能。在温度为500℃,初始应变速率为1×10-3s-1条件下拉伸变形时,延伸率达到最大值670%,即使在高应变速率1×10-2s-1条件下,延伸率仍达到384%。

2)在400~500℃测试范围内,应变速率敏感因子m值随温度的升高而增加,500℃达到最大值0.43。冷轧态5B70合金超塑性变形激活能Q值为116 kJ/mol。

3)在高温变形过程中,合金发生明显的动态再结晶,使原始纤维状变形组织变成细小均匀的等轴晶粒,为超塑性变形创造出良好的组织条件。结合断口和组织分析,5B70合金的超塑性变形微观机制为动态再结晶辅助下的晶界滑移机理。

4)冷轧态5B70合金超塑性变形失效机制主要是沿晶断裂模式,500℃时断口处存在大量丝状物,有利于提高合金的超塑性变形能力。