悬挂式单轨车辆曲线通过性能分析

2019-04-24

(1.中铁物轨道科技服务集团有限公司, 100036,北京;2.西南交通大学机械工程学院, 610031,成都;3.中铁二院工程集团有限责任公司, 610031,成都//第一作者,助理工程师)

为了给悬挂式单轨车辆的曲线通过性能研究提供理论支撑和参考依据,本文采用多体动力学软件,建立了悬挂式单轨车辆的动力学仿真模型,研究车辆在不同工况下的曲线通过性能。

1 仿真模型

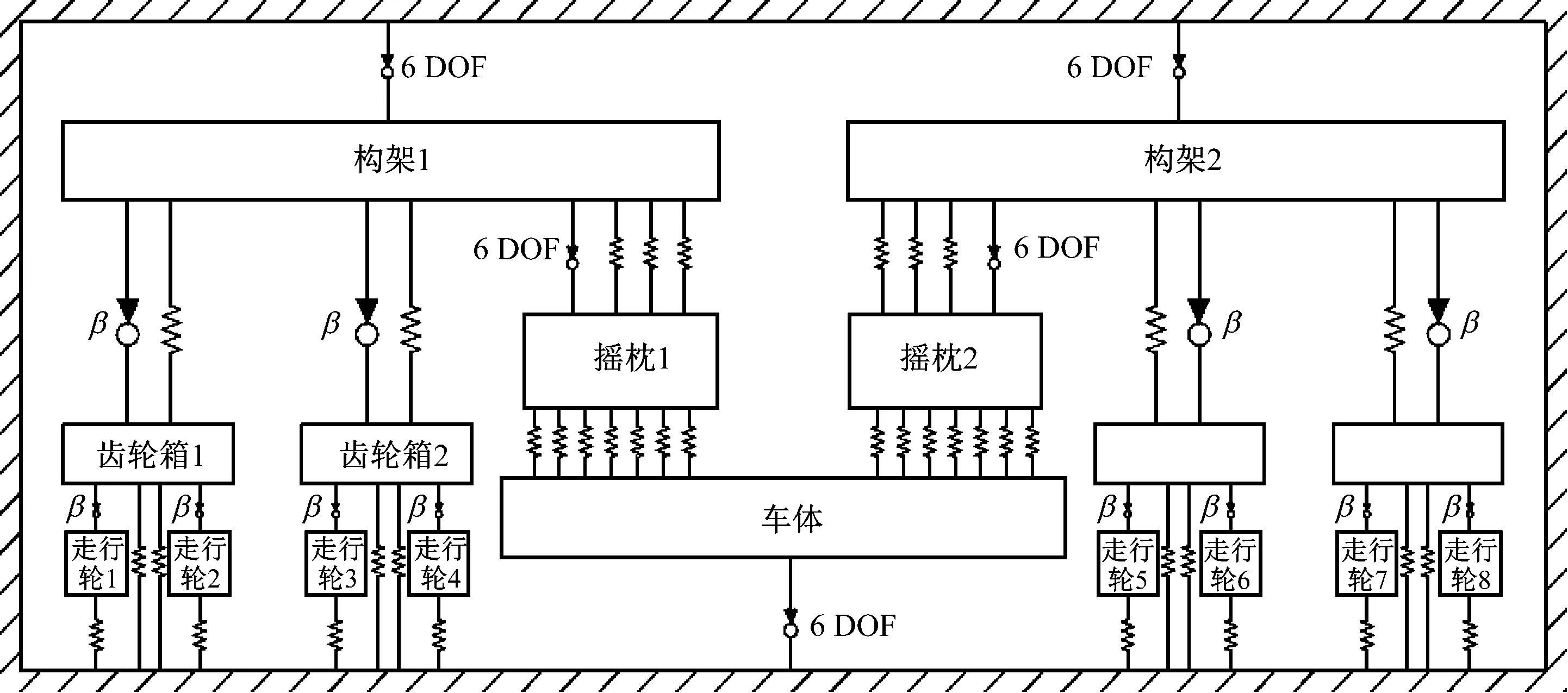

悬挂式单轨车辆由2个转向架和1节车体组成。转向架包含构架、走行轮、导向轮、差速齿轮箱、摇枕、牵引电机和基础制动装置等。电机和齿轮箱通过传动轴相连。基础制动装置采用盘形制动,安装于电机转轴上。走行轮和导向轮均采用橡胶轮胎。走行轮位于齿轮箱两侧,主要用于承受车辆系统的竖向载荷,传递牵引力和制动力。导向轮水平安装于齿轮箱一端两侧,起导向作用,只承受横向力,垂向力可忽略不计[1]。摇枕通过中心销与构架铰接。车体通过二系悬挂与摇枕相连[2]。建模时把车体、摇枕、构架、齿轮箱和走行轮视为刚体。仿真模型共包含17个刚体,52自由度。图1为该仿真模型动力学关系拓扑图。

1.1 走行轮和导向轮

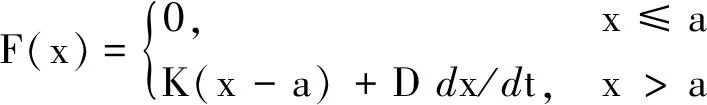

悬挂式单轨交通车辆的走行轮和导向轮均采用橡胶轮胎,轮轨接触关系复杂。其中走行轮主要承担垂向载荷,以及轮轨间的横向力和回正力矩。参考文献[1-3]均提到悬挂式单轨交通车辆的导向轮只承受径向力,导向轮和导向轨之间的切向力可忽略不计。因此,仅考虑导向轮径向力F(x),其计算模型如式(1)所示。

(1)

式中:

x——导向轮横向位移;

a——导向轮轮轨间隙;

K——导向轮径向刚度;

D——导向轮径向阻尼。

图1 车辆动力学关系拓扑图

1.2 线路参数的确定

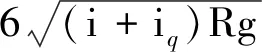

影响车辆曲线通过性能的因素主要包括曲线超高、缓和曲线长度、圆曲线半径和车辆运行速度等。本次研究的悬挂式单轨交通线路中未设置超高[5]。车辆通过曲线的最大限制速度vmax和最小缓和曲线长度L为[6-7]:

(2)

(3)

式中:

i——实设超高率,%;

iq——欠超高率,%;

R——圆曲线半径,m;

g——重力加速度,m/s2。

1.3 车辆通过曲线时的转向架导向机理

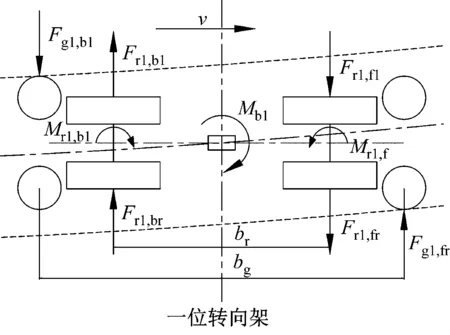

本文以左转为例进行分析。悬挂式单轨车辆通过曲线时,前右和后左侧导向轮与导向轨接触,前左和后右侧导向轮与导向轨分离,因此只有前右和后左侧导向轮受力。转向架的摇头运动使前后走行轮对的横向力方向相反,车体的摇头运动使力矩通过摇枕传递到构架上。此时,一位转向架的受力分布如图2所示。车辆部分参数取值如表1所示。

由此可得,一位转向架过曲线时的力矩平衡式为:

(Fg1,fr+Fg1,bl)bg/2+Mr1,f=Mr1,b+Mb1+

(Fr1,fl+Fr1,fr+Fr1,bl+Fr1,br)br/2

(4)

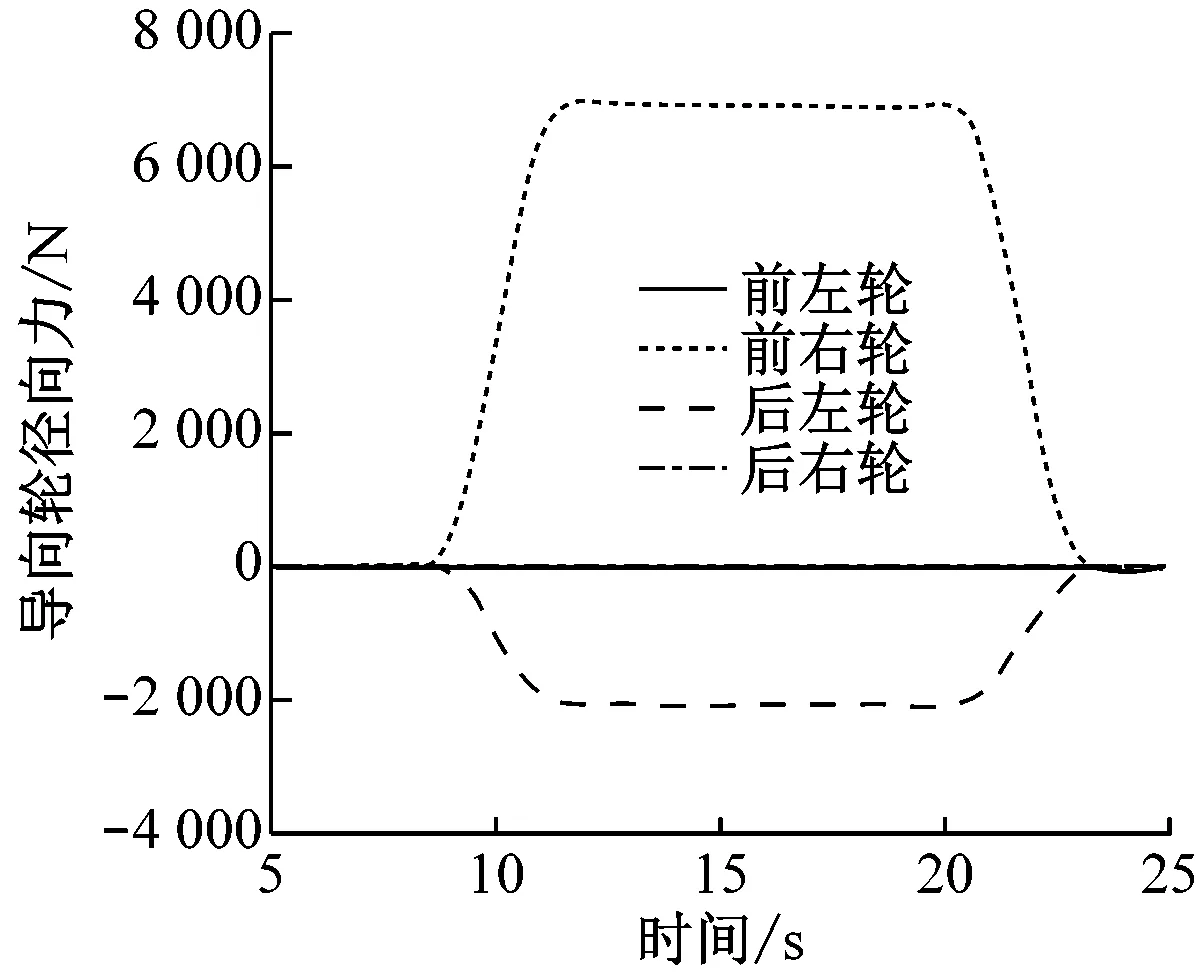

2 曲线通过性能

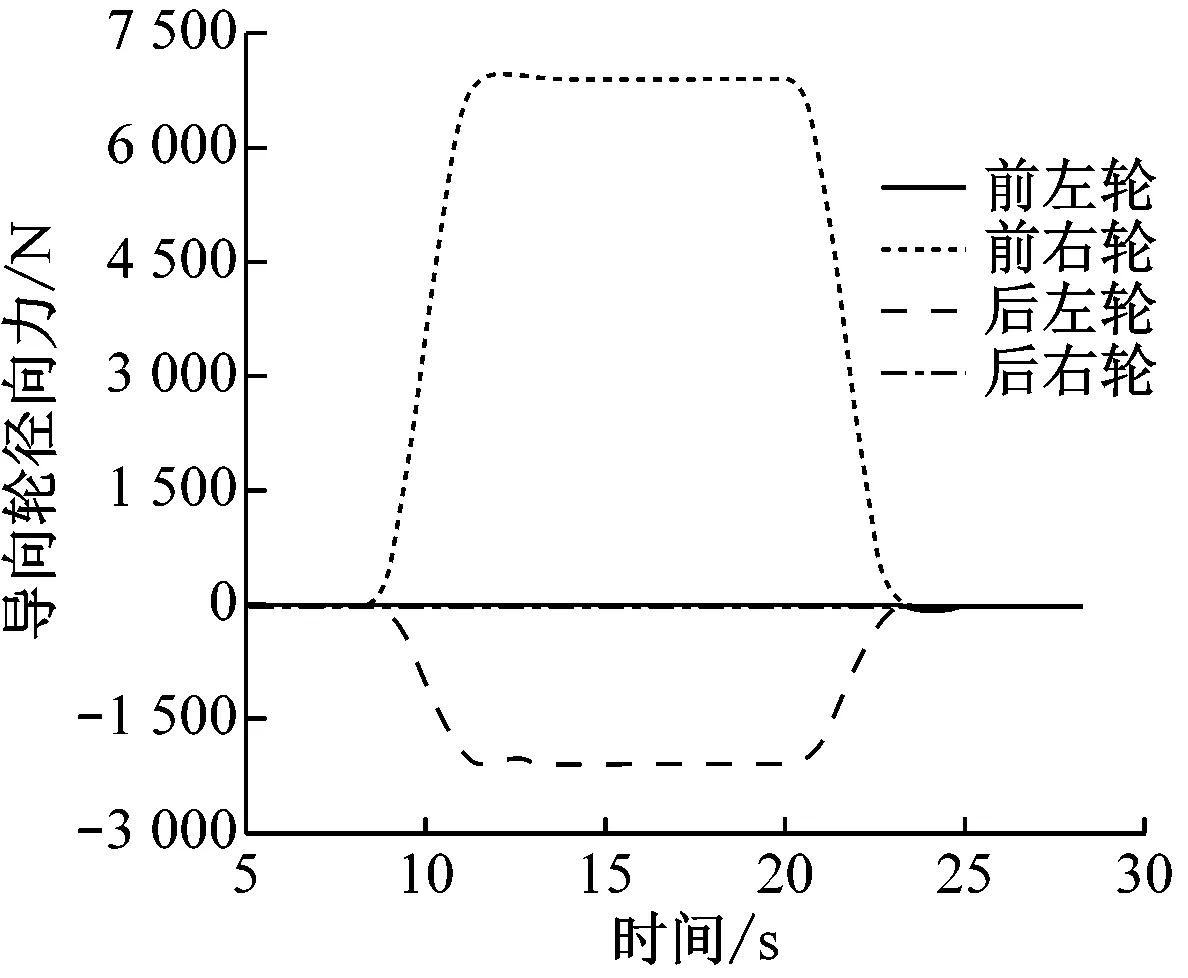

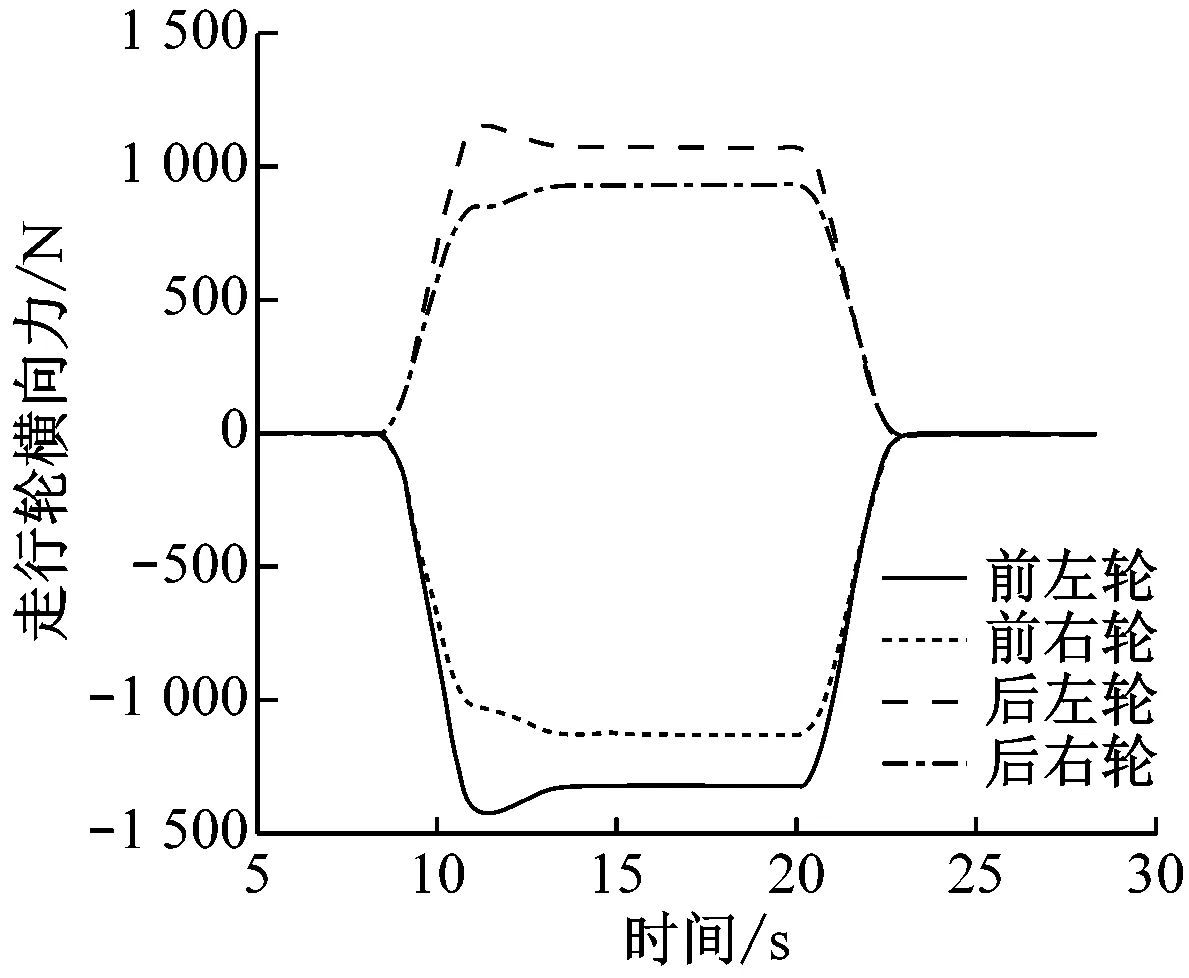

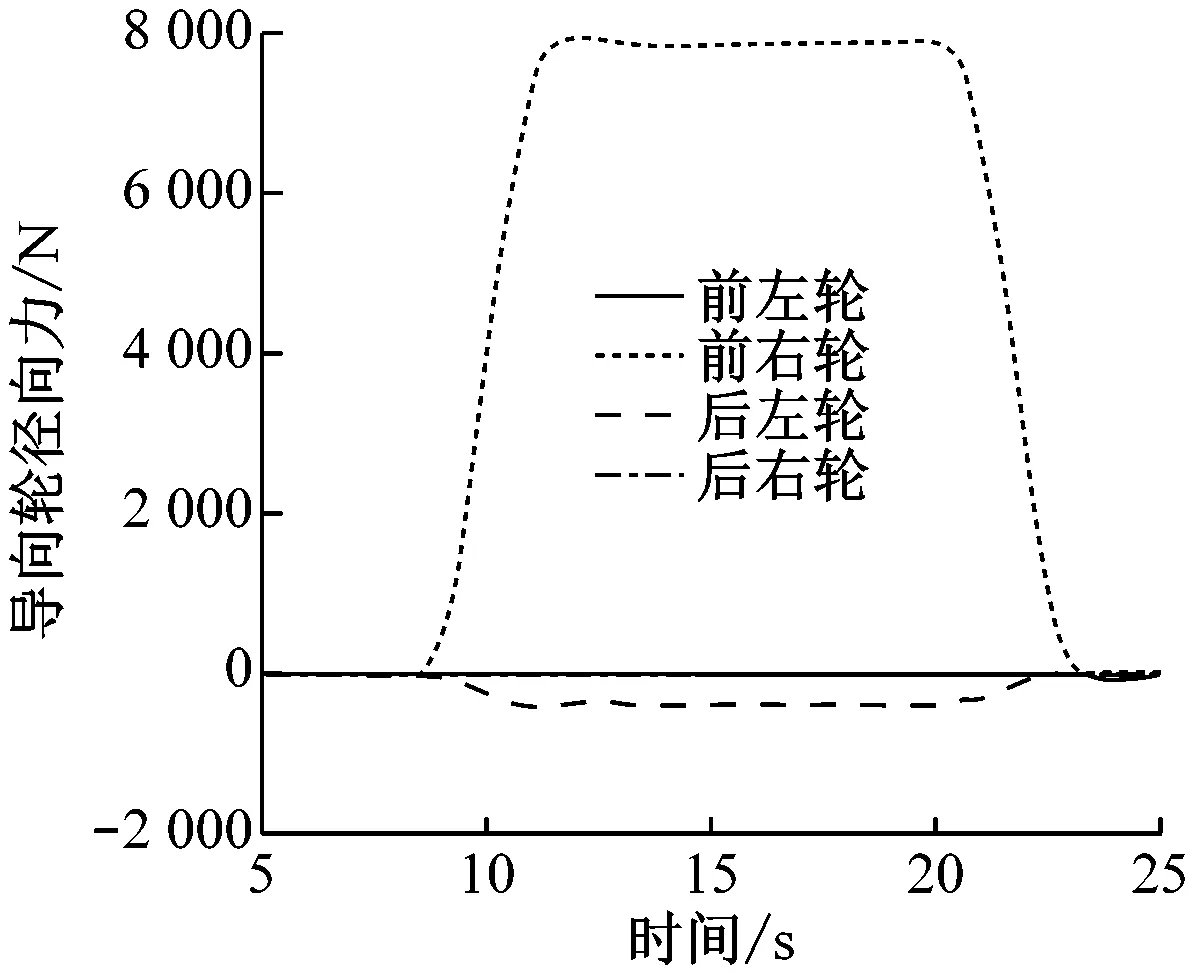

假设悬挂式单轨车辆以20 km/h的速度左转通过半径50 m的曲线,则图3 a)和图3 b)分别为车辆通过曲线时导向轮径向力和走行轮横向力的时程图,图3 c)为车辆过曲线时摇枕对构架摇头力矩的时程图。由此可知,式(4)的力矩平衡式符合实际情况。由于一位转向架的前右侧导向轮受力最大,因此重点对一位转向架前右侧导向轮径向力进行研究。

注:Fg1,fr,Fg1,bl分别为转向架前右和后左侧导向轮径向力;Fr1,fl,Fr1,fr,Fr1,bl,Fr1,br依次为前左、前右、后左、后右走行轮对的横向力;Mb1为摇枕对构架的摇头力矩;Mr1,f,Mr1,b分别为一位转向架前后走行轮对的回正力矩;br为走行轮轴距,bg为导向轮轴距。

图2 车辆通过曲线时的一位转向架受力分布图

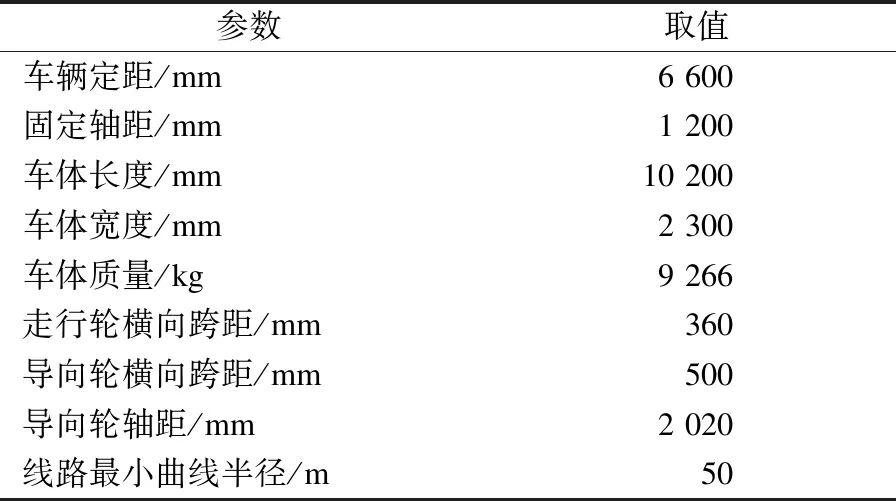

表1 车辆部分参数取值表

为了进一步分析车辆通过曲线时导向轮的受力状态,选择三种工况进行研究:①车辆以不同速度通过曲线;②车辆以相同速度、不同的导向轮轮轨间隙通过曲线;③车辆以相同的速度和间隙、不同的导向轮径向刚度通过曲线。

a) 导向轮径向力

b) 走行轮横向力

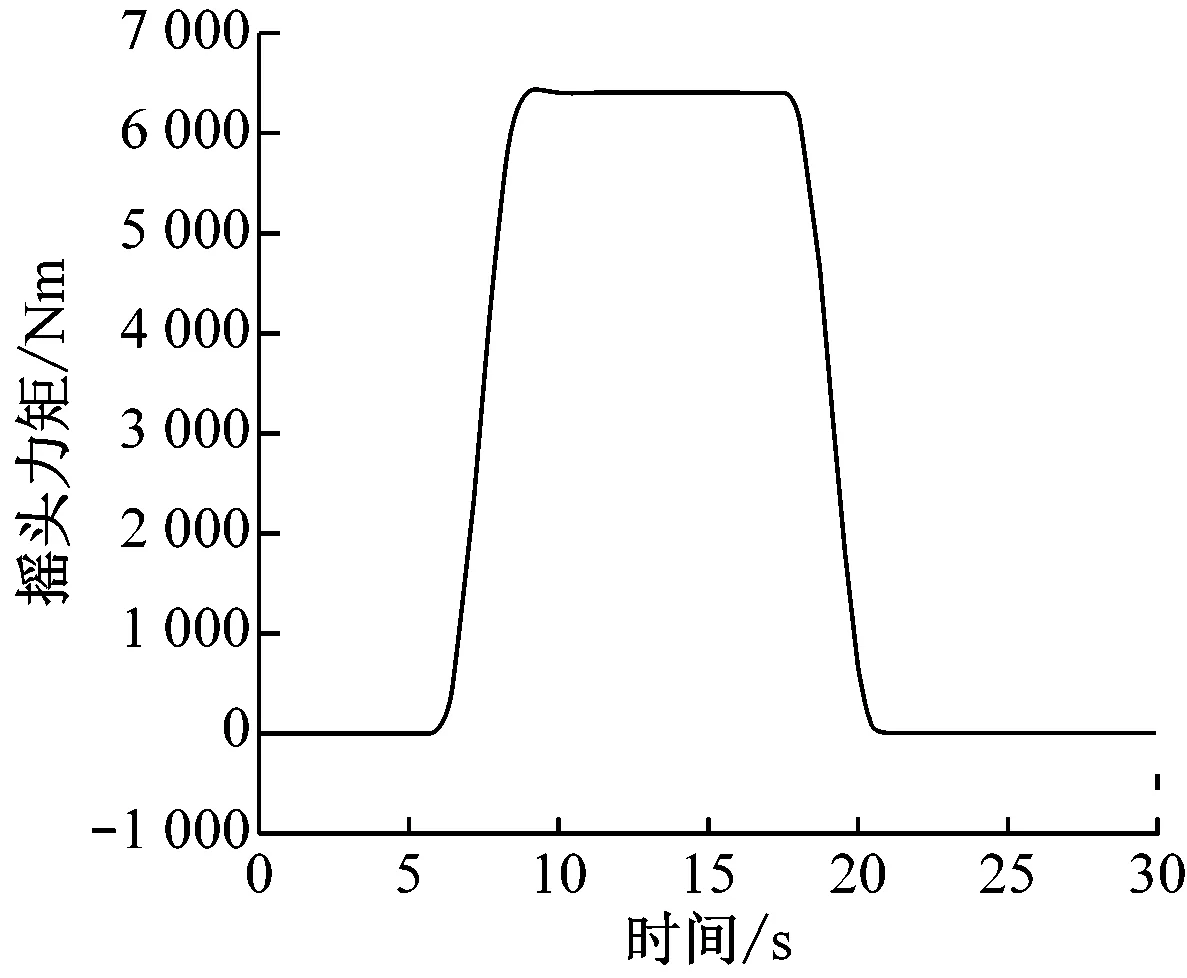

c) 摇枕对构架的摇头力矩

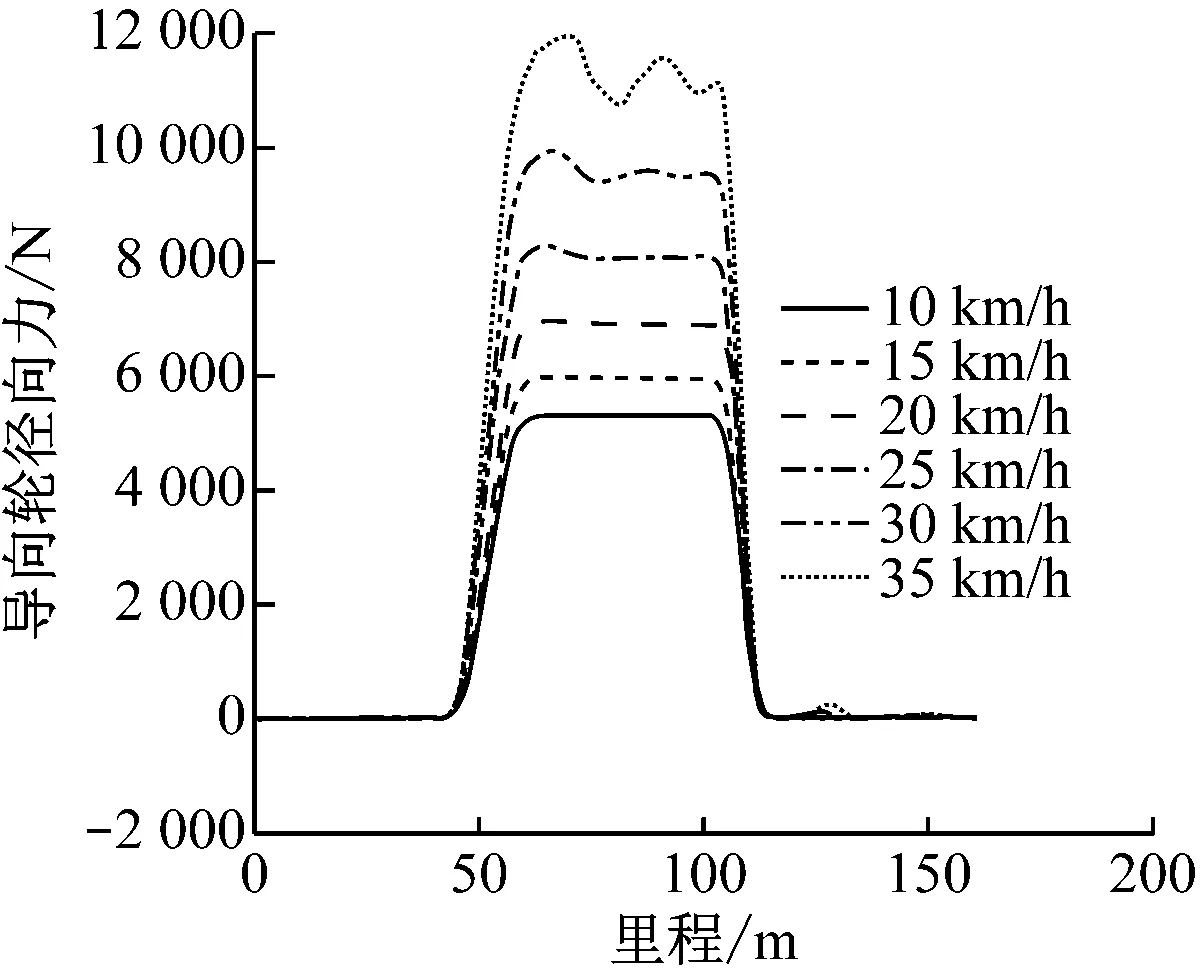

2.1 不同曲线通过速度下的导向轮径向载荷

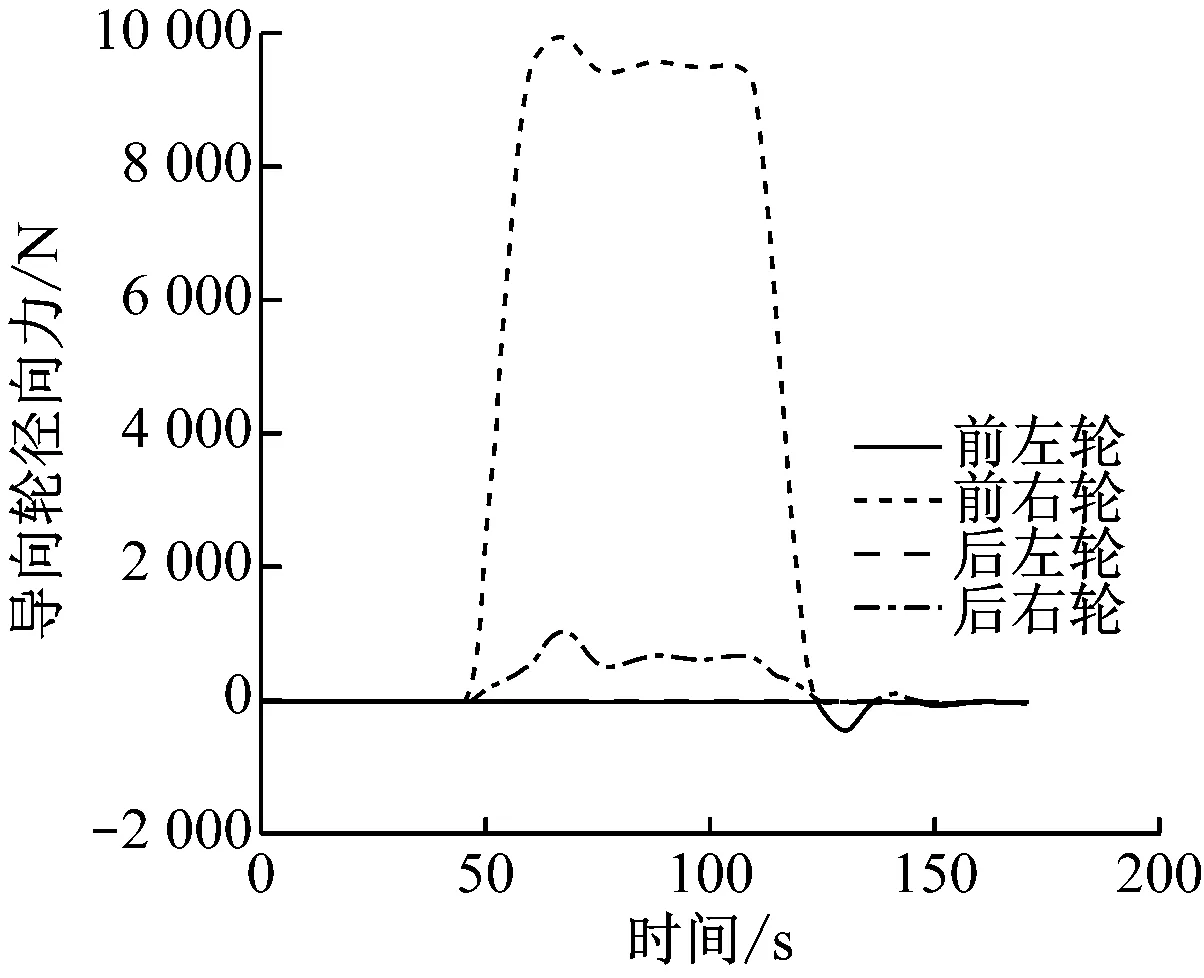

设置导向轮轮轨间隙为0,车辆曲线通过速度v分别取10 km/h、15 km/h、20 km/h、25 km/h、30 km/h和35 km/h,进行导向轮径向力仿真。仿真结果如图4所示。由图4可知,导向轮所受径向力随v的增大而增大。经分析,v增大时,车体过曲线时所受离心力也增大,因此导向轮上的径向力也相应增加。由图4 b)可知,v=30 km/h时,一位转向架只有右侧导向轮受力。这说明此时车辆完全依靠右侧导向轨通过曲线,对导向轨负担过重,易引起轨道梁变形。因此,建议车辆通过半径50 m曲线时的运行速度低于30 km/h。

a) 不同v下的前右侧导向轮径向力

b) v=30 km/h时一位转向架导向轮径向力分布

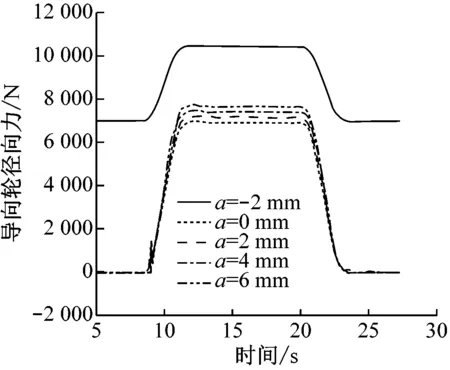

2.2 不同的导向轮轮轨间隙下的曲线通过性能

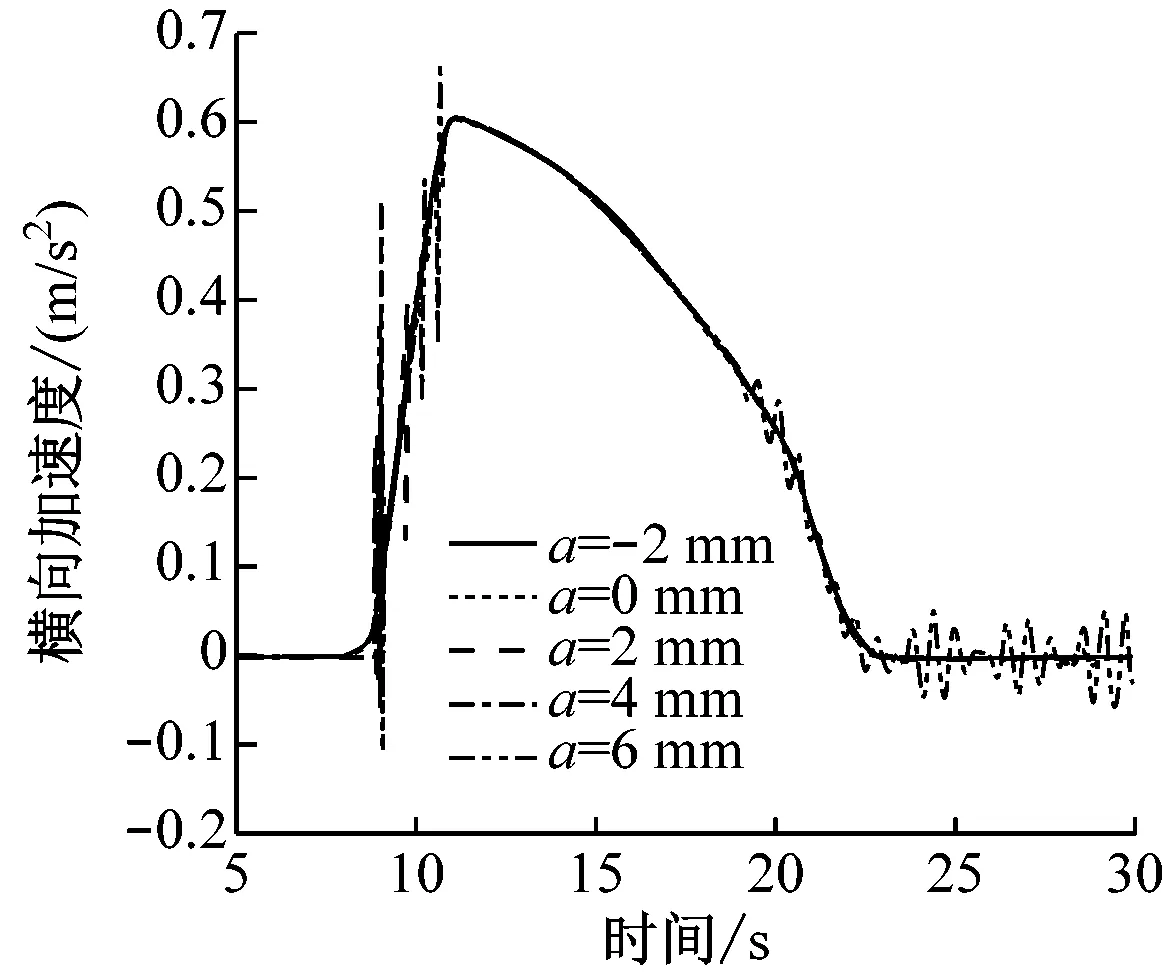

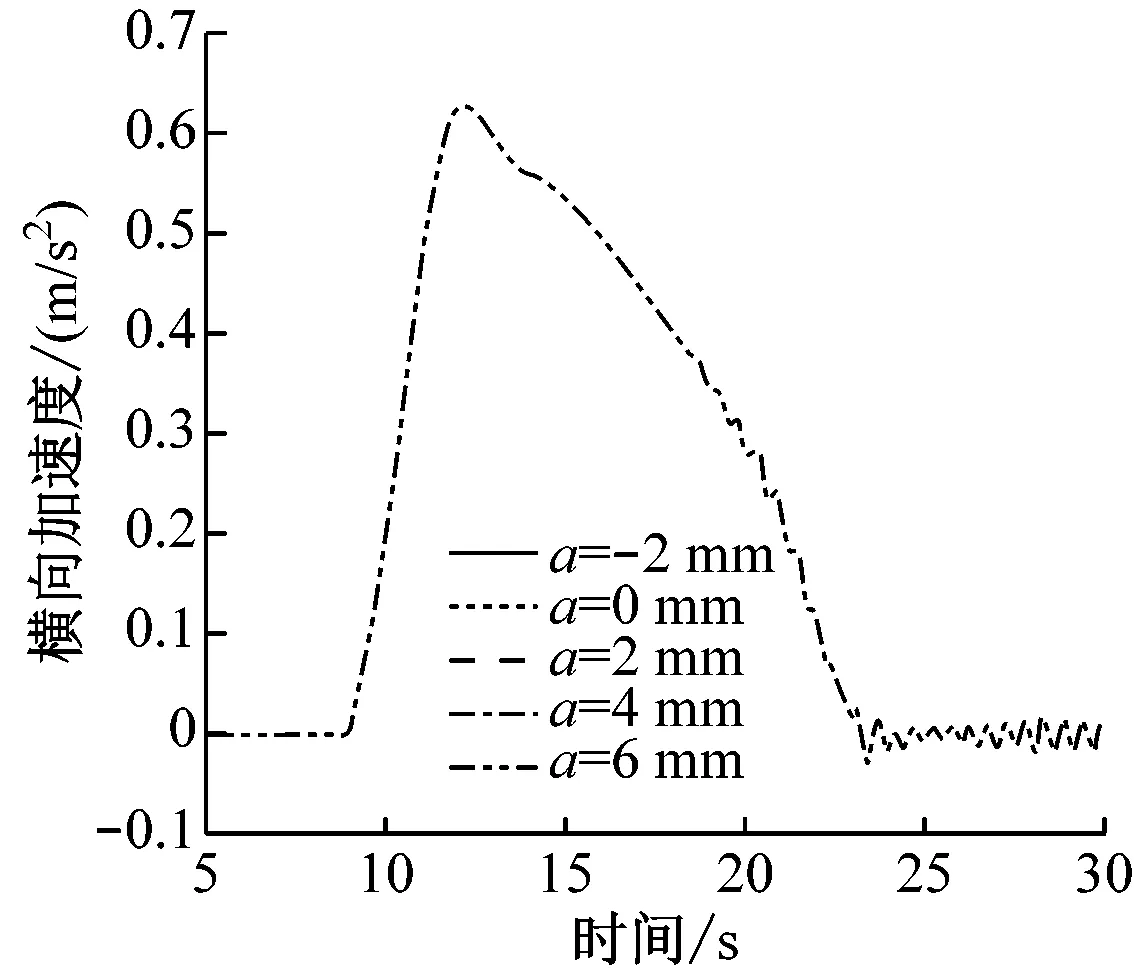

设车辆以20 km/h的速度通过曲线,设置导向轮轮轨间隙a分别为-2 mm(负值表示导向轮预压缩量)、0、2 mm、4 mm和6 mm进行仿真。仿真结果如图5所示。由图5可以看出,轮轨间隙对导向轮径向力和构架横向加速度影响较大,对车体横向加速度影响较小;而且当车辆进出缓和曲线时,构架横向加速度的波动较为明显。由图5 b)、图5 c)还可以看出,当轮轨间隙达到6 mm时,构架和车体的横向加速度波动明显增加。因此,建议轮轨间隙应尽量小,并应低于6 mm。

a) 导向轮径向力

b) 构架横向加速度

c) 车体横向加速度

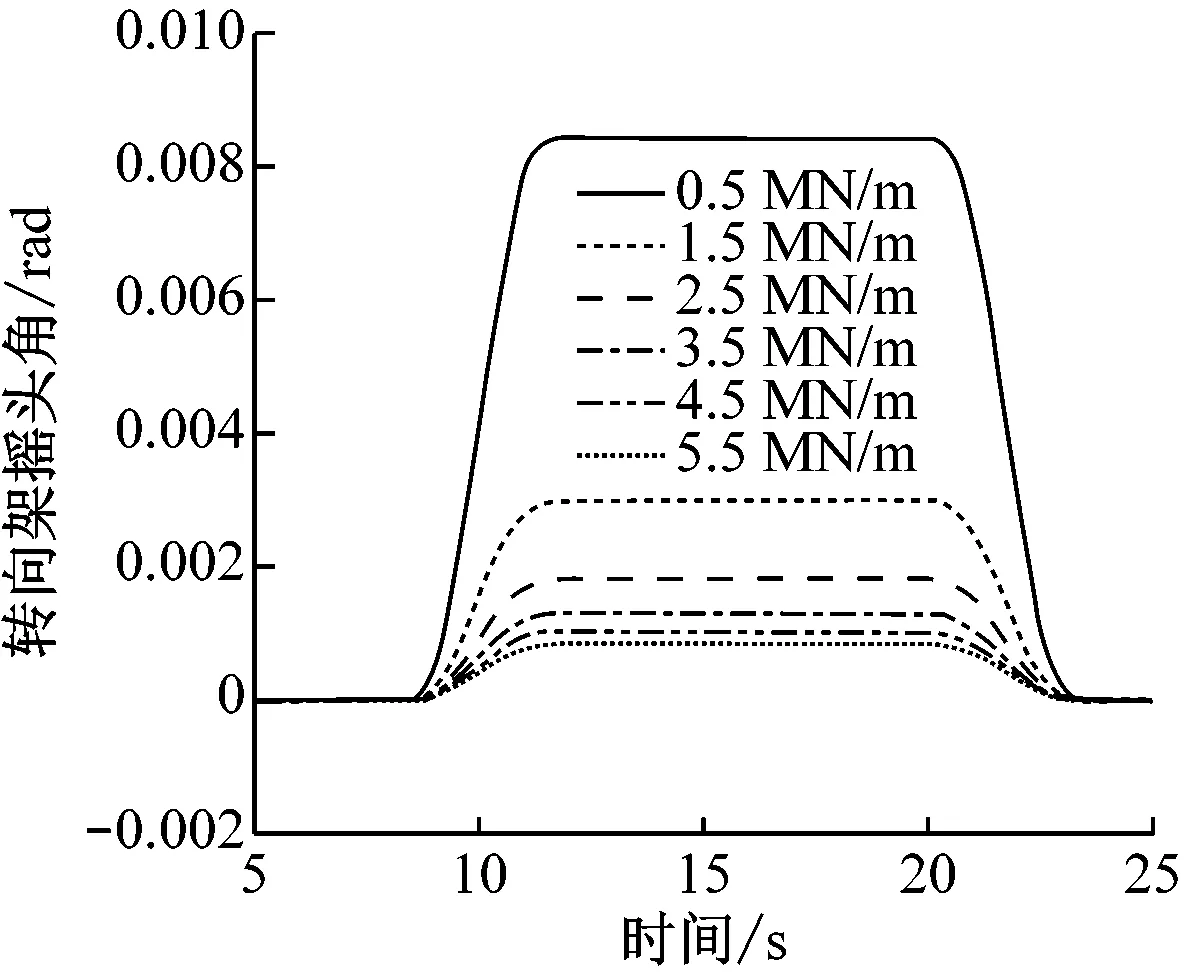

2.3 不同导向轮径向刚度下的曲线通过性能

假设车辆以20 km/h运行,导向轮轮轨间隙为0,令导向轮径向刚度K分别为0.5 MN/m、1.5 MN/m、2.5 MN/m、3.5 MN/m、4.5 MN/m和5.5 MN/m,进行曲线通过性能仿真。仿真结果如图6所示。

a) 转向架摇头角

b) K=0.5 MN/m时的导向轮径向力时程图

c) K=3.5 MN/m时的导向轮径向力时程图

由图6 a)可以看出,转向架摇头角随径向刚度的增大而减小。当导向轮径向刚度增大时,导向轮径向压缩量也减小,从而导致转向架摇头角减小。由图6 b)、6 c)可以看出,当K=3.5 MN/m时,导向轮径向力的分布更均匀,能够更合理地利用左右侧导向轨进行导向,有利于提高轨道梁的使用寿命。因此,建议导向轮径向刚度应大于3.5 MN/m,具体应根据橡胶轮胎的尺寸大小和经济性等情况而定。

3 结语

通过建立SIMPACK动力学仿真模型对转向架进行受力分析,发现当车辆左转时一位转向架前右侧导向轮受力最大。进一步分析曲线通过速度、导向轮轮轨间隙和导向轮径向刚度对车辆曲线通过性能的影响,分析结果表明:①导向轮径向力随曲线通过速度和导向轮轮轨间隙的增大而增大,随导向轮径向刚度的增大而减小;②当曲线通过速度过大时转向架只有右侧导向轮受力,容易引起轨道梁变形;因此建议曲线半径为50 m时,车辆通过速度应低于30 km/h;③导向轮轮轨间隙对构架的横向加速度影响较大,对车体横向加速度影响较小,建议导向轮轮轨间隙应尽量小且低于6 mm;④当导向轮径向刚度大于3.5 MN/m时,导向轮径向力分布更均匀,对导向轨的负担较轻,有利于提高轨道梁的使用寿命。