铁路高浓度粪便污水处理的工艺设计

2019-04-24张文兵

张文兵

(中铁第一勘察设计院集团有限公司,西安 710043)

1 概述

随着我国铁路建设事业的蓬勃发展,动车及高速列车的建设范围也越来越大,为保护铁路沿线环境卫生及沿线人群的健康、减少对周边环境的影响,铁路运行产生的含有高浓度粪便的污水也需经过一定的处理,达到相关标准后才可以排入市政管网或受纳水体[1-3]。粪便污水中含有较高的CODcr、NH3-N和TN,相对于普通的生活污水,具有有机物浓度高、营养物质含量高、高氨氮、低C/N等特点,处理难度大[4-7]。目前,车站内已建有的污水处理工艺主要采用的有氧化沟、SBR反应池、生物转盘、接触氧化等,但因处理效率不稳定、受季节变化影响较明显等问题,出水较难达到新的排放标准[8-11]。因此,当前铁路新建项目设计中,对针对性强、脱氮除磷效果好的处理新技术有迫切需求,实现污水高效、低耗、资源化的处理,对铁路站污水综合利用具有重大的现实意义。

近年来,随着新的生物脱氮途径的发现,厌氧氨氧化技术作为高效低耗的生物脱氮工艺之一逐步得到开发应用[12-13]。该工艺不需要添加额外的碳源,在厌氧或缺氧条件下能够实现对氨氮的高效去除,且具有产泥量少、运行费用低、无二次污染等优点[14]。以某高铁站为例,就该高铁站收集的高浓度粪便污水以及生活污水的处理工程采用厌氧氨氧化技术进行设计,为国内后续动车和高速列车段污水处理工程提供参考。

2 工程概况

2.1 设计规模及水质

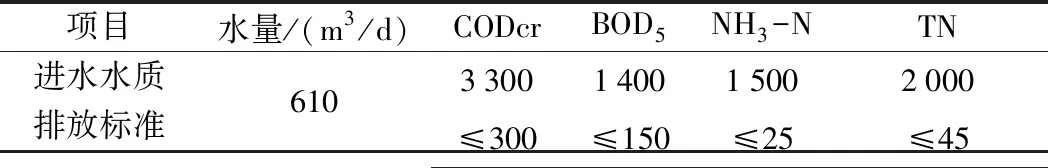

某高铁污水处理厂主要处理动车及高速列车收集的粪便污水以及厂区产生的生活污水。根据建设方提供的资料,污水厂的设计规模为610 m3/d,设计处理出水达到《污水综合排放标准》(GB8978—2002)排放二级要求。参考国内其他高铁站收集的粪便污水的水质特点,确定本工程的进、出水水质指标,如表1所示。

表1 某高铁站污水处理厂设计进、出水水质 mg/L

2.2 工艺流程

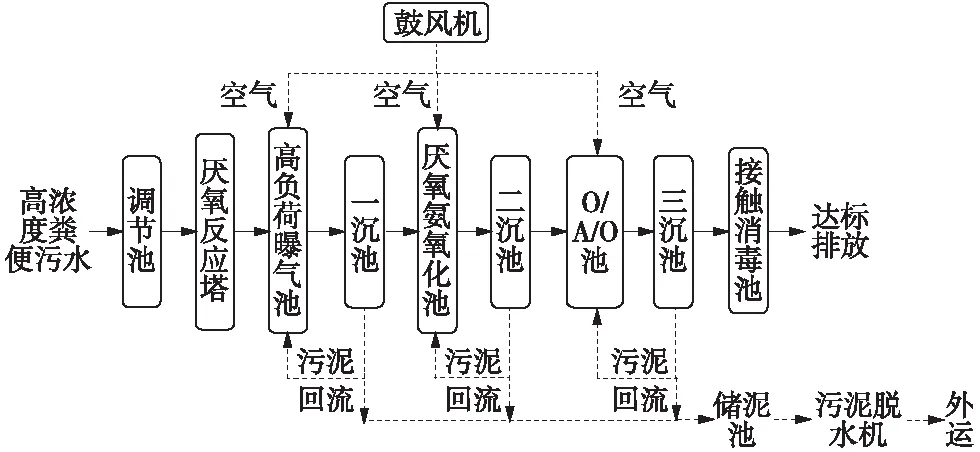

BOD5/COD值为评价污水可生化性的重要指标,本设计中污水的比值为0.42,说明具有较好的生化性能。但传统的生物脱氮技术,如硝化-反硝化,必须在水中有足够的碳源下,才能保证反应顺利进行。一般认为,BOD5/TN≥4时,污水有足够的碳源供反硝化菌利用。本设计污水BOD5/TN=0.7,说明碳源严重不足,实际处理工艺需投加大量的碳源,费用巨大;且总氮含量较高,导致设计占地面积较大,投资费用较大。因此,该水质不适宜使用传统的厌氧工艺。基于废水高CODcr、高氨氮、低碳氮比的水质特点,工艺的处理效果,运行的可靠性,造价及运行成本等因素,结合同类废水的工程经验[15-16],本设计采用厌氧氨氧化(Anammox)与膜生物反应器(MBR)相结合的脱氮工艺系统,工艺流程如图1所示。

图1 工艺流程

调节池前端设有格栅去除大块杂物及悬浮物,以保证后续设备的正常运行。调节池的主要功能为调节水量及均衡水质。污水经调节池的提升泵进入IC厌氧反应器,该单元采用较高的有机负荷,提升生化反应速率,从而达到去除部分溶解性CODcr的目的。出水进入高负荷曝气池进一步去除水中剩余的BOD5。同时,通过曝气可将污水中的部分氨氮转化为硝氮或亚硝氮,为后续的厌氧氨氧化处理提供有利的条件。高负荷曝气池后端设有一沉池,可将大部分污泥回流至曝气生物滤池前端,保证一定的污泥量。一沉池出水进入厌氧氨氧化系统,Anammox菌能将氨氮直接转化为氮气,是脱氮领域的重要突破,污水中的约60%以上的氨氮在此过程中可被去除[17,18]。剩余的小部分氨氮可通过膜生物反应器系统进一步去除,从而达到排放要求。MBR工艺出水水质稳定,剩余污泥产量少,占地面积小,且无需设置二沉池,工艺设备集中。该工艺组合技术成熟,运行可靠,对高CODcr、高氨氮的废水处理具有较强的适应性,保障处理后尾水的稳定达标。出水采用液氯消毒工艺,污泥处理系统采用污泥贮池+带式浓缩脱水一体机。

3 主要处理构筑物设计

3.1 调节池

调节池的主要作用为调节水量及水质,其有效水深为5.1 m,池体尺寸为8 m(长)×5 m(宽),总有效容积为203.2 m3,废水停留时间为8 h。为保证调节池良好运行,池体中设混合和曝气装置。

3.2 IC厌氧反应器

IC厌氧反应器的外形尺寸φ2.7 m×H20.0 m,其结构形式为圆柱体形,总有效容积为114.5 m3,废水水力停留时间为4.5 h,第一反应室容积负荷率取20 kg CODcr/m3·d, 第二反应室容积负荷率取7 kg CODcr/m3·d,反应器总容积负荷为14 kg CODcr/m3·d。大沼气产生量约为291 m3/d,经脱硫后进行收集。

3.3 高负荷曝气池

高负荷曝气池的外形尺寸为3.0 m×4.0 m×2.4 m,设有2座,其有效容积为45.8 m3,有效停留时间为1.8 h。该单元设置进水的BOD容积负荷为0.69 kg BOD/m3·d,单元底部设有曝气系统,每个曝气量设置为2.0~6.0 m3/h,服务面积为0.2~0.4 m2。

3.4 一沉池

钢筋混凝土结构,2座。外形尺寸为1.6 m×5.3 m×3.5 m,设置有效容积为51.0 m3,水力停留时间为2.0 h,设计表面负荷为1.5 m3/m2·d。同时,配套刮泥机和污泥回流系统。

3.5 厌氧氨氧化生物反应器

厌氧氨氧化池的设计外形尺寸为φ2.2 m×H18.0 m,设置1座,单座的有效容积为70 m3,有效停留时间为3 h,设计负荷为2.0 kg NH3-N/m3·d。池底部设有曝气系统。

3.6 膜生物反应器MBR

厌氧氨氧化出水自流至MBR反应器,其主要作用是进行深度脱氮。该处理单元设有3套,外形尺寸为4.5 m×2.8 m×3.5 m,有效容积为113.4 m3,有效停留时间为4.5 h,设计污泥浓度为8 000 mg/L,膜组件铜梁为20 L/m2·h。反应器底部配置曝气系统,防止污泥沉淀,每个曝气头的服务面积为0.2~0.4 m2。同时,该系统配备反洗泵、加药泵、真空压力表等,保证其顺利运行。

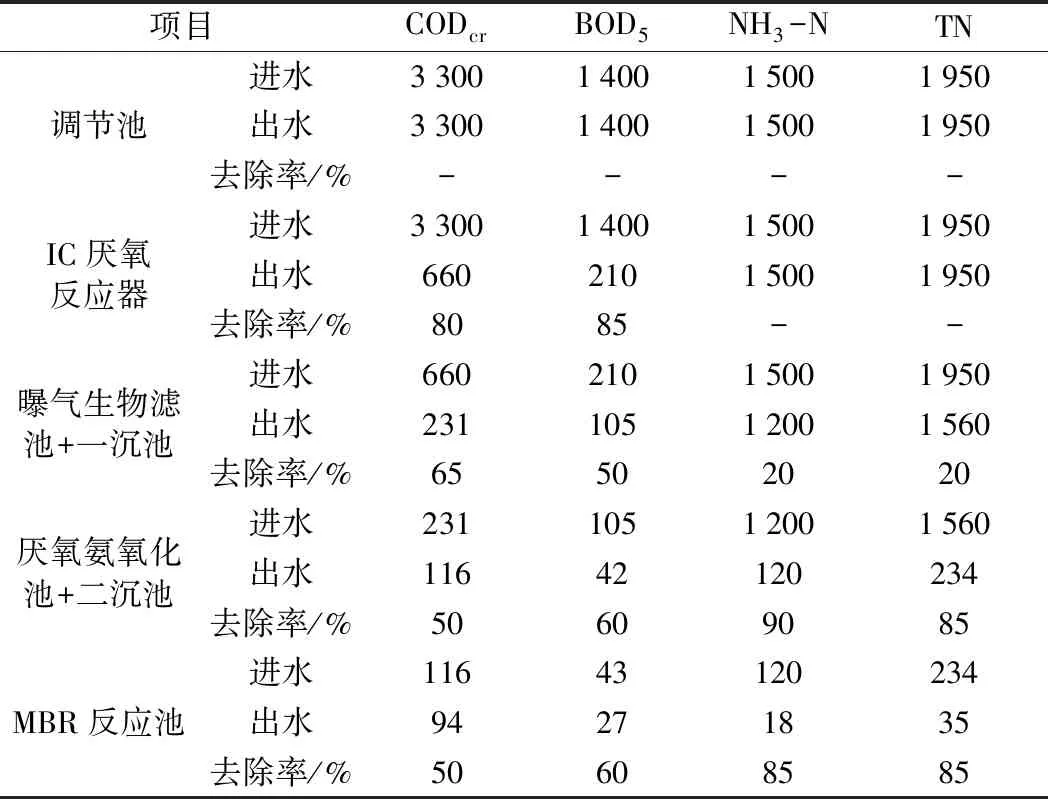

4 废水处理效果

工艺各单元去除效率详见表2。

表2 各单元去除效率 mg/L

5 主要经济指标及技术特点

本工程建设总占地面积约为1 500 m2,工程总投资约为3 000万元,其中土建工程600万元,设备及安装调试费用为2 400万元,后期运营过程中产生的直接费用包括电费、自来水费、药剂费、人工费以及其他费用,合计为25元/m3。

本设计以“厌氧氨氧化+MBR”为主体工艺,与传统铁路行业采用的氧化沟、SBR反应池、生物转盘、接触氧化等方法相比,厌氧氨氧化由于硝化作用控制在亚硝化阶段,可节省60%左右的耗氧量,供氧能耗大幅下降[19-20];同时,厌氧氨氧化菌直接以氨氮为电子供体、硝酸氮或亚硝酸氮为电子受体的自养菌,一方面无需添加碳源,解决了常规工艺中碳源不足影响硝化反硝化的处理效果,降低了运行成本,另外又减少了温室气体排放[21];厌氧氨氧化菌生产速率缓慢、世代周期长,降低了污泥产量。基于以上背景,本设计采用厌氧氨氧化-MBR为主体的工艺,可以对高铁运行产生的粪便污水进行深入的脱氮,从而达到污水处理排放标准。

6 结语

采用厌氧氨氧化-MBR组合工艺处理铁路高浓度粪便污水,具有设计合理、工艺先进、运行稳定以及处理效率高的特点,能有效去除水中的COD、NH3-N以及TN,出水水质满足《污水综合排放标准》(GB8978-2002)的二级排放要求,满足当地环保部门的要求。且该工艺占地面积小、能耗低、产泥量少,也具有较好的经济效益,未来在铁路站段具有广阔的应用前景。