叉形抓手框架设计及结构改进

2019-04-24洪俊吕高光杨林

洪俊 吕高光 杨林

上汽通用五菱汽车股份有限公司 广西 柳州 545007

目前大多数主机厂焊装线采用机器人+抓手的方案实现自动搬运或定位白车身焊接以替代原来人工操作或者Pick Up小车吊装方案。采用机器人+抓手的方案有着诸多优点,如快速、安全、稳定、更好的满足生产。因此对机器人+抓手方案的应用也就越来越广泛;然而抓手是非标产品,需根据不同的工况来设计满足实际生产需要的抓手,而抓手框架则是抓手设计的重中之重。机器人抓手框架的设计不仅需要考虑结构、重量、放置条件、工作状态及需避让空间,还要考虑兼容性、切换方式、传感器、气动执行器及气动元件的排布及可靠性。本文仅从减重方面出发,降低新设计抓手结构在达到减重目标后,其是否满足刚度要求。

本文主要探讨白车身叉形抓手结构设计、改进并借助于CAE做抓手结构静态对比分析校核,确认改进后的方案在强度及刚度上优于改进前的方案,并且满足改进后的抓手方案在重量减轻15%及抓手最远端形变不超过23mm的目标(测量出来的目标值)。最后以此优化设计方案为基础,给出以后相关抓手结构减重的方向及经验依据。

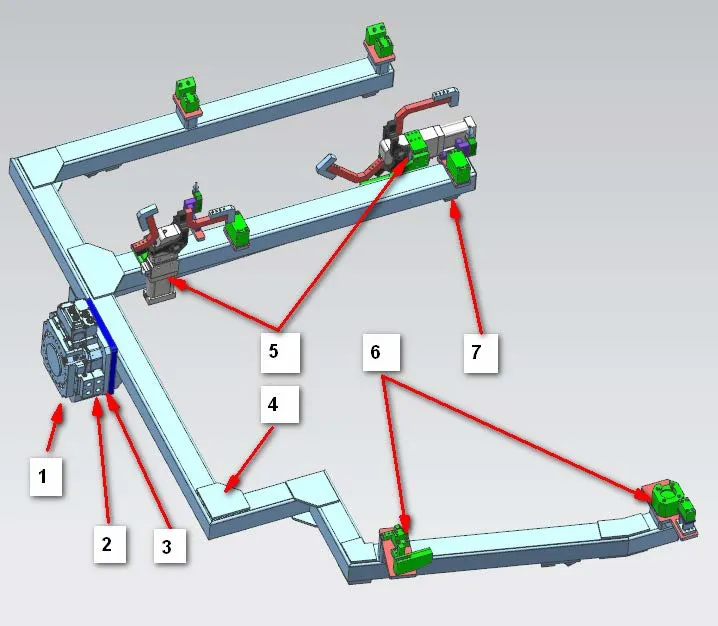

图1 原叉形焊接式抓手等轴视图

1 原叉形抓手方案主要组成说明及分析

1.1 原叉形抓手结构说明

原叉型焊接式抓手等轴视图如图1所示,结构主要由以下几大系统组成:1.换枪盘(抓手端);2.换枪盘(工具端);3.换枪盘工具端安装板;4.叉形抓手框架;5.夹紧(白车身)气缸;6.白车身托举块;7.叉形抓手固定装置。就一般而言,抓手从构造方面可以分为组装式和焊接式,从材料方面可以分为普通钢材和铝合金式。本文也就集中从结构、材料这两方面做改进,满足实际现场目标。

1.2 原叉形焊接式抓手框架结构CAE分析过程

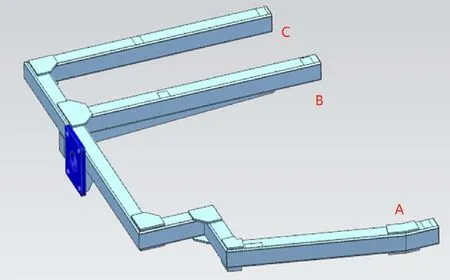

原叉形焊接式抓手框架结构在现有的生产线上已经验证使用,但是已经达到极限的使用状态,原叉形焊接式抓手框架材料力学特性为:1.材料为Q235-A(力学参数:弹性模量:210GPa,密度:7800Kg/m3,屈服强度:220MPa;);2.抓手上有气缸、抓手换枪盘、换枪盘工具端安装板及不影响结构分析的零件重量共等效80Kg;3.气管、阀岛、电缆、螺钉、电控接头及电控元件等效为15Kg;4.钢构130Kg,简化后的叉形焊接式抓手框架模型如图2所示:

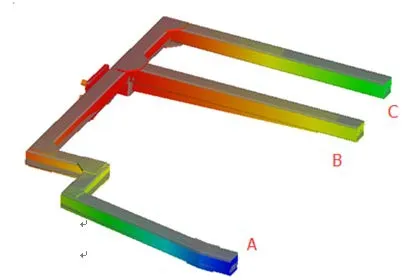

对模型进行有限元分析,分析步骤及过程如下:1.修改与简化模型(见下图2所示);2.加载边界条件,运动加速度为1m/s2、选择固定边界,总外载荷力420Kg;3.划分网格并计算;4.读取最大变形量;计算结果如图3所示。图3中A、B、C三处受力平面最大位置分别14.6mm,8.2mm,6.7mm;对应的应力值分别为146MPa、82MPa、65MPa;

图2 原叉形焊接式抓手框架简化后等轴视图

图3 原叉形焊接式抓手框架位移云图

2 改进后的叉形管式抓手框架方案主要组成及分析

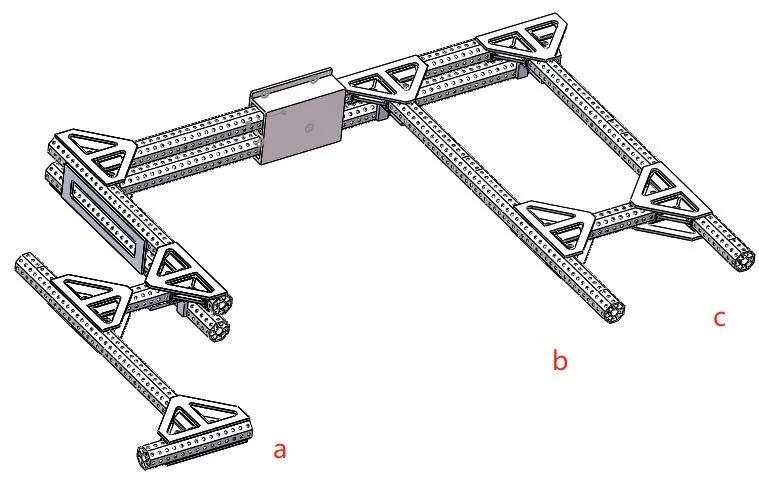

2.1 经过多轮更改设计后的抓手框架:叉形管式抓手方案组成说明

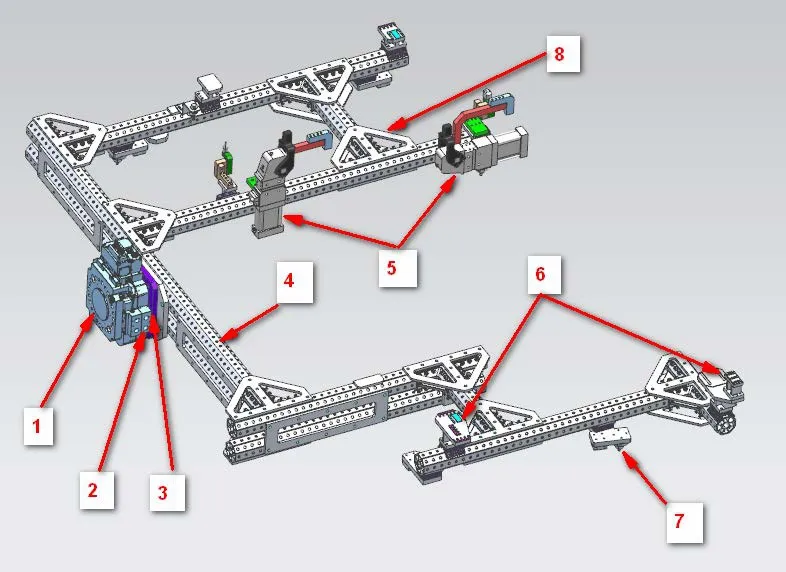

改进后叉形管式抓手等轴视图如图4所示,结构主要由以下几个系统组成:

1.换枪盘(抓手端);2.换枪盘(工具端);3.换枪盘工具端安装板;4.叉形管式抓手框架;

5.夹紧气缸;6.白车身托举块;7.叉形抓手固定装置;8.框架加强框;

图4 改进后叉形管式抓手等轴视图

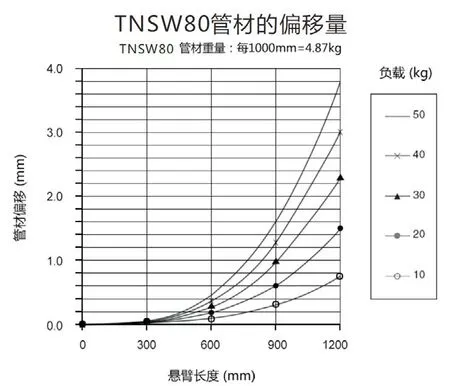

图5 八角管材料使用实验参数图

2.2 叉形焊接式抓手框架结构CAE分析过程

a)要对改进后的叉型管式抓手框架做校核验证计算,就必须得到叉形管式抓手框架主材八角管的各项力学属性参数,但是由于叉型管式抓手采用的是进口八角管铝型材,而此材料参数厂家不提供,故只能想办法先得到等效八角管力学属性参数。在八角管铝型材选用样本《八角管抓具》中有八角管实验偏移数据,这样可以通过选用样本中给出的材料偏移数据来算出等效八角管铝型材的力学参数;并通过多组八角管铝型材提供的试验数据算出的八角管铝型材材料力学性能平均值,做为八角管铝型材最终的力学性能值。

从《八角管抓具》中的八角管材料使用实验参数图(见图5)中选取中间3组实验数据(20/30/40Kg的3条曲线)做为已知条件,求出此八角管材料的弹性模量(见表1),并由此材料的断面形状推出其采用挤压-人工失效的加工工艺;再由于此材料使用工况及特性,发现在国标中的4A11铝合金参数与此材料各项性能、要求最为接近,故以下计算都将以4A11的铝合金参数来等效替换。

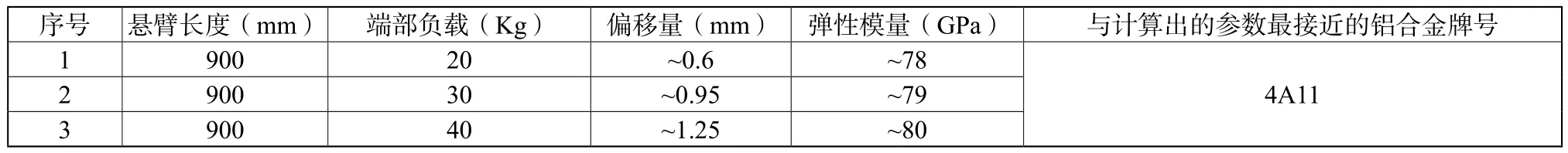

表1 八角管力学材料性能验证计算表

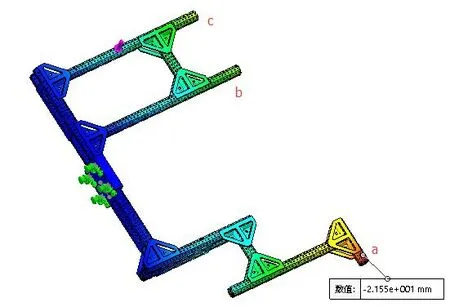

b)简化后叉型管式抓手框架如图6所示。改进后的叉型管式抓手等效载荷与原抓手同样为290Kg,叉型管式抓手框架自重95Kg;分析步骤及过程如下:1.修改与简化模型;2.加载边界条件,所受总外载荷力385Kg,运动加速度为1m/s2,选择固定边界,输入八角管铝型材力学参数:弹性模量:79GPa,密度:2680Kg/m3,屈服强度:315MPa;由于此叉形管式框架结构是采用大量螺栓连接的方式,故边界条件要多出互相接触的边界条件分析和等效处理;3.划分网格并对部分细小部件进行局部精细网格划;4.算出最后形变结果;5.读取最大变形量,并确认屈服强度;6.计算结果对应于在图7中a、b、c三处受力平面最大位置分别21.55mm,16.8mm,15.5mm,均满足抓手末端形变小于24mm;且应力分别为239MPa,107MPa,174MPa也均小于此铝合金的屈服强度。

图6 改进后的叉形管式抓手框架简化图

图7 改进后的叉形管式抓手框架位移云图

3 改进后叉形管式抓手框架结果

由分析出的云图可以看出,叉型管式抓手框架最远末端位移值小于要求的23mm值,并且均没有超过材料自身的屈服;叉型焊接抓手总重225Kg,叉型管式抓手总重190Kg,改进后的叉式管式抓手重量比原焊接式抓手减轻了35Kg即减轻重量15.5%,达到减重15%目标。为未来此抓手能兼容其他更大的车型留了余量。

4 结束语

本文主要对机器人上的较大型的抓手框架结构进行校核,对新设计抓手框架与原抓手框架CAE校核结果对比,最终确定达到减重目标的方案。具体步骤是首先通过建立简化数模、采用等效替换的思路完成抓手方案模型的前处理,满足CAE的校核需求;在满足挠度设计条件下,得出最佳减重方案。

从原先在现场使用的叉型焊接式抓手情况来看,虽然此抓手没有超过材料的屈服强度并且在许用值内,但抓手与其负载重量总和已经达到机器人能力的上限不能再兼容后期导入更重的零件,故为了兼容未来新车型零件必须在抓手不损失强度、刚度的条件下减重。采用全新减重后的抓手框架设计方案在没有得到验证前,新设计后会存在一个巨大的风险,传统应对此风险的方式是靠有经验的工程师做出样品并安装到生产线上做试验;这样生产线必须停产并调用相当的人力到现场做验证,不仅浪费人力、物力、时间,还不能确保设计出来的方案有效;故在设计过程中引入CAE校核方法是有着巨大的优势,不仅快捷、准确还能提前知道结果是否满足使用要求,并预估可能出现的问题,提前做出应对策略。

经过此次减重设计、校核验证,为后续类似抓手减重结构设计及改进提供了较好的理论依据及实践经验。