PLC和传感器技术在物料搬运与分拣作业中的应用

2019-04-22王治学

王治学

【摘 要】物料搬运和分拣作业是农业、化工、电子、邮政等生产工作中一个不可或缺的环节。我国多数企业在搬运和分拣时,大多处于人工操作或半自动化控制阶段,对于生产任务较多的企业来讲工作效率低,消费人工成本大,可靠性达不到要求。设计了一种基于PLC和多种传感器的物料搬运和分拣系统,可以对不同材质、不同颜色的物料进行快速正确的分拣,对提高企业的生产效率、降低生产成本具有重要意义。

【关键词】物料搬运;物料分拣;PLC;传感器

中图分类号: TH-39 文献标识码: A文章编号: 2095-2457(2019)05-0098-003

0 引言

物料搬运和分拣作业是农业、化工、电子、邮政等生产工作中一个不可或缺的环节。随着我国生产力水平的不断提高,传统的人工搬运分拣方式因为效率低、易出错、不能连续工作等缺点已不能满足企业需求。自动化搬运和分拣生产线的出现提升了效率、降低了出错率、减少了人工成本。整个系统的作业由PLC(可编程控制器)来控制,它具有可靠性高、运行速度快等优点,是继电器系统不能比拟的。同时在整个搬运分拣过程中,PLC配合光纤、金属、光电等传感器当作输入信号,可以对不同材质、不同颜色的物料进行快速正确的分拣。新的控制要求出现时,只需编写和下载新的程序即可,对提高企业生产效益有着重要的意义。

1 系统工艺流程

1.1 物料搬运操作工艺分析

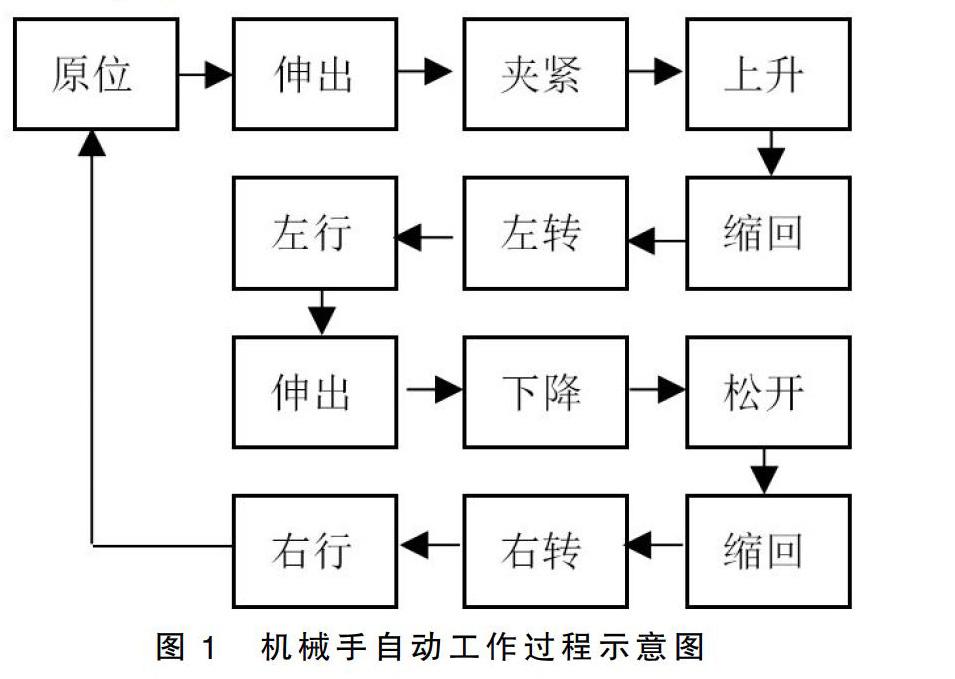

物料搬运系统主要由PLC控制机械手来完成,还包括:伺服电机,伺服驱动器,限位开关,电磁阀,电磁开关传感器等。其作用是从物料输出点抓取待分拣物料,然后搬运至分拣系统的物料入口进行放置,完成一个周期动作。在整个系统工作时,机械手一直重复这个周期性的动作。机械手可以执行的动作有:夹紧和松开、伸出和缩回、上升和下降、左转和右转,除夹紧和松开用的是单向电磁阀,其余都是双向电磁阀进行控制。机械手的左右行走受伺服电机驱动,其自动工作过程如图1所示。

1.2 物料分拣操作工艺分析

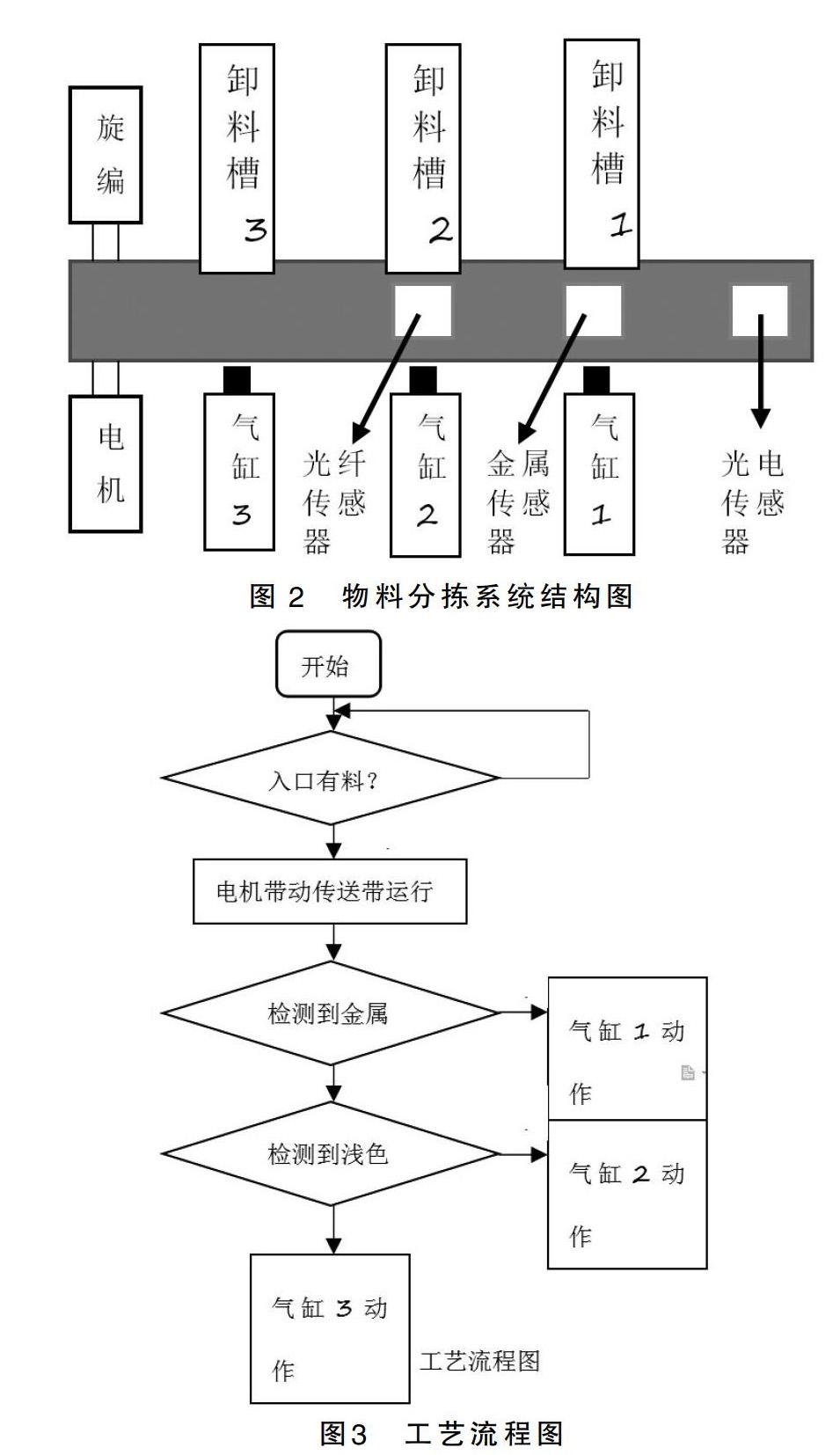

物料分拣系统可对不同的材质(金属与非金属)和不同的颜色(深色与浅色)进行分类,根据设计要求,把他们分别储存在三个卸料槽中。如一号槽为金属物料,二号槽为非金属浅色物料,三号槽为非金属深色物料。每个槽入口都有一个气缸,负责把物料推入其中,在一号槽入口的上方装有金属传感器,二号槽入口上方有光纤传感器。当处在物料入口的光电传感器收到信号后,启动传送带运行。为了准确定位,可加入旋转编码器,把位置误差控制在1mm之内,体现准确性。图2所示为物料分拣系统结构图。工艺流程图如图3所示。

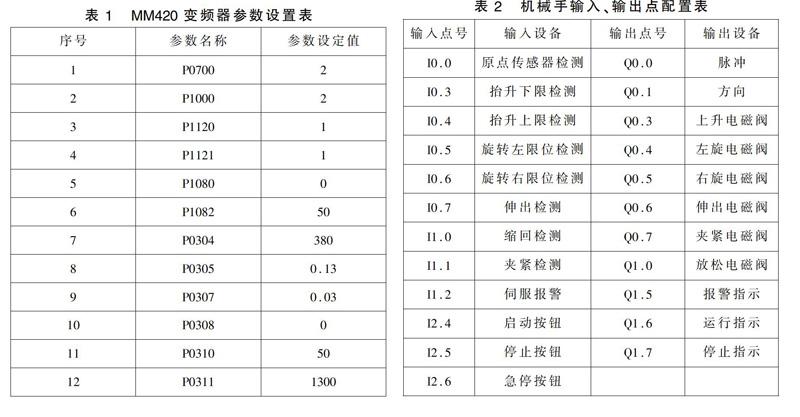

2 PLC通信系统

本系统由两台西门子S7-200PLC(一台226和一台224)作为主控CPU。选取晶体管输出模式的CPU226作为主站,地址为1,用来控制搬运机械手;选取继电器输出模式的CPU224作为从站,地址为2,用来控制物料分拣,同时这台PLC还需要连接变频器MM420,用来控制传送带的运行速度。变频器根据所控制电动机额定参数等信息来设置参数,如表1所示。两台PLC采用PPI协议传输数据,通过RS-485组成一个单主站通信系统。

3 电气控制系统设计

3.1 物料搬运电气控制设计

机械手初始状态在原点位置,各执行机构的状态为:下降、松开、缩回、右转。为了方便控制,机械手装有7个限位传感器,分别是:下降到位、上升到位、左转到位、右转到位、伸出到位、缩回到位和夹紧到位。每个传感器有两个功能:用来停止当前动作和执行下一步动作。

当按下启动按钮时,机械手先执行抓取动作,首先是伸出动作;当伸出到位传感器得到信号后,停止伸出,执行夹紧动作;当加紧到位传感器有信号时,停止加紧,执行上升动作;当上升到位有信号时,停止上升,执行缩回动作;当缩回到位后,执行左转动作;当左转到位时给伺服电机信号,使之驱动机械手左行,根据确切的行走距离提供高速脉冲的個数,保证到达准确的位置。机械手左行到位后,执行放置物料动作,首先是伸出动作;伸出到位后,执行下降动作;下降到位后,执行松开动作;松开到位后,执行缩回动作;缩回到位后执行右转动作;右转到位后,再次给伺服电机发送信号,驱动机械手返回原点抓取下一个物料。

需要说明的是:控制机械手的PLC有两个输出点Q0.0和Q0.1。一个负责输出高速脉冲,另一个负责控制运行方向,如果Q0.0管发脉冲,那么Q0.1就负责方向。想要使机械手顺利返回原点,必须要求Q0.1得电,这样才能右行,否则机械手会继续左行,可能会引起安全问题。表2是CPU226控制机械手输入、输出点配置表。

3.2 物料分拣电气控制设计

如图2所示,当入口的光电传感器检测到信号时,给PLC发出指令,驱动变频器按照设定的速度运行传送带。当物料被传送到1号槽入口时,如果金属传感器有信号,则PLC会让1号气缸的电磁阀得电,气缸弹出,把物料推入1号槽,同时停止传送带。如果金属传感器没有检测到,说明物料是非金属,传送带会继续把物料往下运输,直到经过2号槽入口处的光纤传感器。如果光线传感器有信号,说明物料是浅色的,光纤传感器发出信号,PLC让2号气缸的电磁阀得电,气缸弹出,把物料推入2号槽,同时停止传送带。如果光线传感器没有检测到信号,则说明该物料是非金属深色,需要被推入3号槽。表3为CPU224输入、输出点配置表。图4为物料分拣系统测试程序。

4 结论

通过PLC和传感器的配合使用,加以伺服、变频技术的支持,可以准确的对物料进行搬运并对金属和非金属,深色和浅色物料进行分拣。如果进一步研究还可以对不同材质的金属物料进行分拣,同时加入电容传感器和电感传感器就可以精确地分拣出铝和铁的物料。经过反复的实验,该系统运行稳定、分拣速度快、误差率低,能长时间连续地分拣物料,降低了人工成本,提高了生产效率,值得推广。

【参考文献】

[1]李光兰,电子产品自动灌胶机PLC控制系统的研究[J].电气传动,2013(9):44-47.

[2]张莹,基于PLC的物料自动分拣控制系统设计[J].科技经济导刊,2016(33):37-38.

[3]李小卓,基于PLC的物料分拣控制系统设计[J].装备制造技术,2016(10):35-36.

[4]李杨,基于PLC的物料传送带定位分拣系统设计[J].科技创新与应用,2018(2):126-130.

[5]杨克香,PLC控制机械手及物料分拣机构在生产自动化中的应用[J].农机装备研发,2017(11):36-37.

图4 物料分拣系统测试程序