国内某核电机组大修核1级BOSS焊缝射线检验项目实施

2019-04-22王伟国蔡军李庆林

王伟国 蔡军 李庆林

【摘 要】本文针对BOSS焊縫无损检测方法、射线检验透照方式、主要技术参数进行了分析研究,并成功运用于国内某核电机组大修核1级BOSS焊缝排查和返修中,通过实践证明射线检验方法可以有效检出BOSS焊缝中的缺陷,指导BOSS焊缝返修工作顺利实施。

【关键词】BOSS焊缝;射线检验;工艺

中图分类号: TG441.7 文献标识码: A文章编号: 2095-2457(2019)05-0074-002

0 背景

核1级BOSS焊缝主要分布在核电厂RCP、RIS、RRA、RCV等重要系统,为核电机组的一回路压力边界,其重要部位的BOSS焊缝上如产生缺陷,将会影响核电厂重要设备的安全功能,影响核电机组的安全运行。核电厂建造安装和在役运行的相关规范标准对类焊缝只要求进行焊缝层间和最终的表面检验,不要求焊缝进行体积检验,难以确保BOSS焊缝在焊接加工完成后焊缝内部不会有影响机组安全的缺陷。

为消除机组BOSS焊缝运行期间的可能会带来的安全质量隐患,国内某核电厂决定在1号机组102大修低低水位期间组织对一回路压力边界所有相关核1级BOSS焊缝进行无损检测排查,以及在当次大修要完成排查不合格焊缝的返修处理。

1 检验工艺的确定

BOSS焊缝是管道与支管管座相连的安放式全熔透角焊缝,制造依据是安装《压水堆核岛机械设备设计和建造规则》(RCC-M 2000年版及2002年补遗)要求进行,该类型焊缝无损检测方法只要求进行焊缝层间和最终的表面检验,不要求进行焊缝体积性检验。如果开展BOSS焊缝检查工作,只能补充进行体积性方法检验。

由于BOSS焊缝的焊缝厚薄不均匀且难以有效测量、焊缝表面形状不规则等的结构特点,实施超声、涡流等体积性无损检验技术方案难以实施,最终选择采用底片直观、拍片角度灵活的射线检验技术完成相应无损检测排查工作。但BOSS焊缝一般管道内径较小,管道内部无法放置暗袋,且相对于BOSS焊缝内径其焊接厚度较大,检验区域壁厚差较大等结构特点,另外目前国内外也尚无BOSS焊缝射线检验相关检验技术和验收标准,实施射线检查还需明确具体的工艺参数、验收标准等技术参数要求。

1.1 透照方式的选择

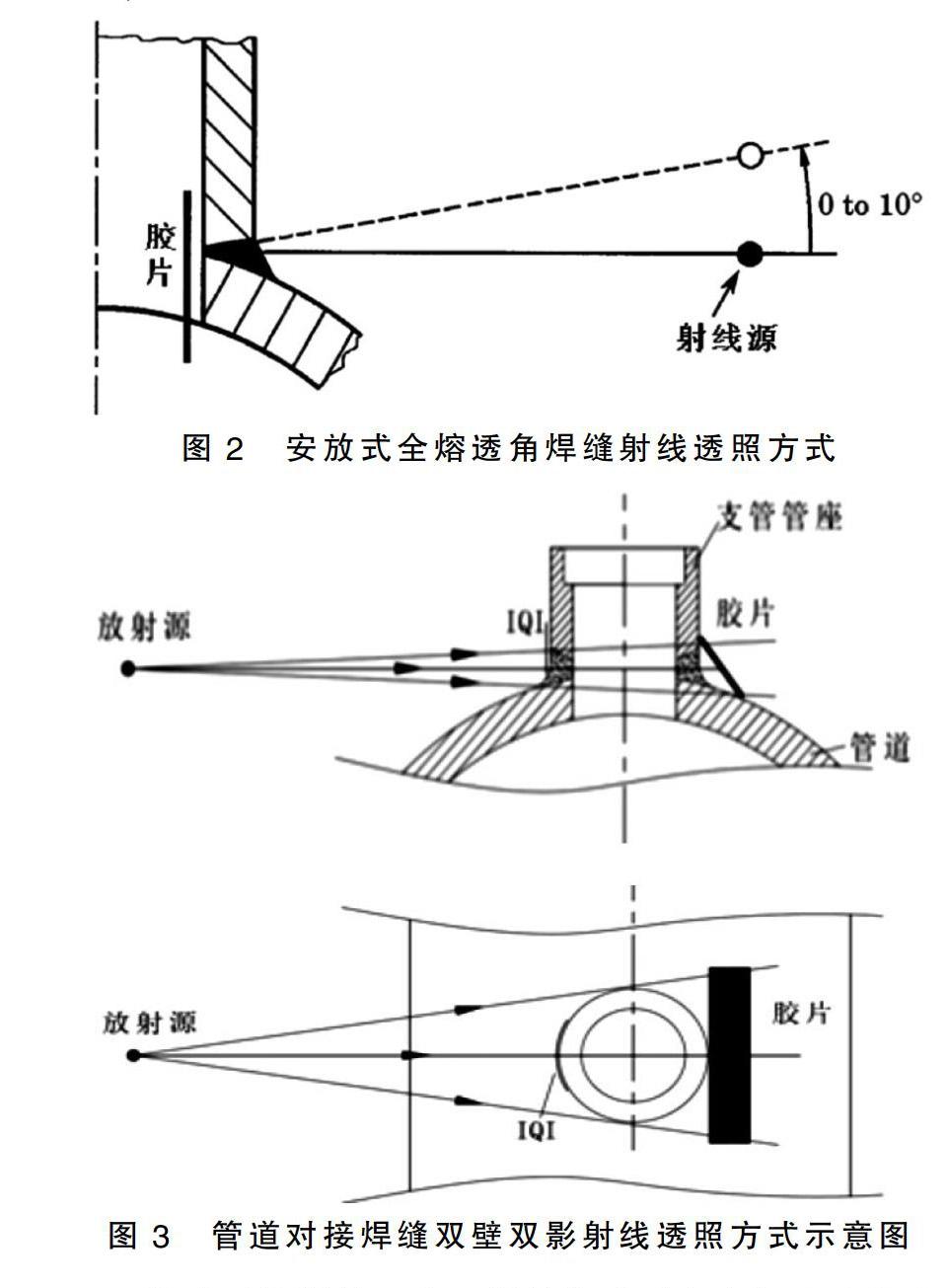

《压水堆核岛机械设备设计和建造规则》规范中,对于安放式全熔透角焊缝射线透照方式要求如图2所示。BOSS焊缝支管内径通常较小,管道内部无法放置较大暗袋,如果将暗袋缩小,则胶片内置有效透照长度太短无法满足一次抽检的全部覆盖焊缝要求,BOSS焊缝区域100%全覆盖检验时也将导致无法接受检验人力和工期代价。

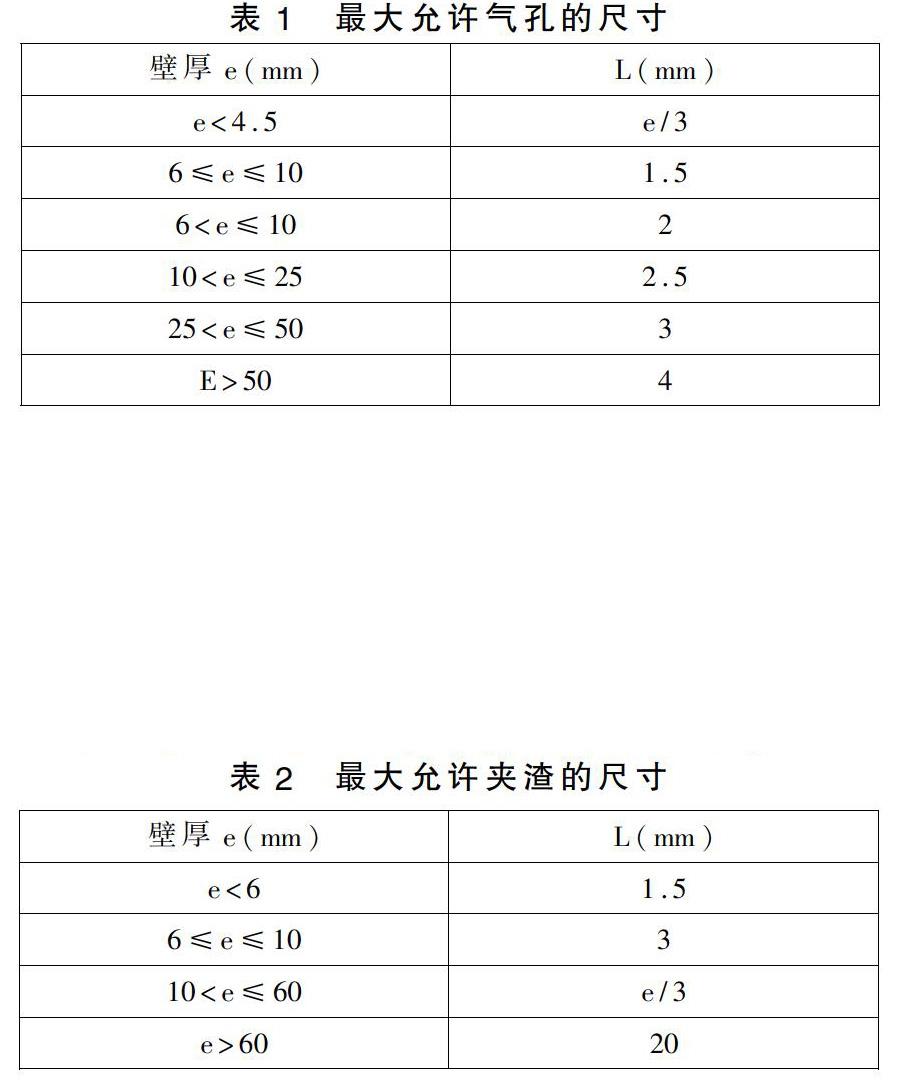

经过研究,BOSS焊缝可以借鉴《压水堆核岛机械设备设计和建造规则》关于管道对接焊缝双壁双影射线透照方式实施检验,如图3所示。考虑到胶片外置的因素,透照方向应选择与BOSS焊缝母管和支管轴线均垂直的方向,将射线源置于受检区对面管壁外侧,这个方向的检查有效范围是最大的。

管道对接焊缝双壁双影射线透照方式检验通常采用两次间隔角度偏离90o方向透照,但是鉴于BOSS焊缝母管和支管平面方面无法布置底片,因此最终确定的BOSS焊缝射线透照方式采用对向180°对BOSS焊缝进行双壁双影射线透照,每条焊缝透照两次。

1.2 主要技术指标

1.2.1 几何不清晰度

射线检验方法中底片的几何不清晰度限值与射线源、被检材料、透照技术均有一定关系。BOSS焊缝的焊肉厚度不均匀,如果按上述BOSS头焊缝的非标透照方式,按照工程经验,按几何不清晰度不大于0.3进行要求。

1.2.2 胶片类型

按照焊缝质量等级,依据《压水堆核岛机械设备设计和建造规则》相关规定应选择C2类胶片。但由于透照方向上的焊缝检验区域厚度差较大,宜选择宽容度较大的胶片并采用双胶片技术。考虑到BOSS头焊缝检验的目标是预防性的,最终采用C3类胶片。

1.2.3 像质计

像质计应置于朝向射线源的被检焊缝外表面上,胶片图象质量可按考虑射线照相厚度等于壁厚两倍来确定。对于角焊缝甚至可以放宽一个等级。

1.2.4 黑度

采用对向180°进行双壁双影的射线透照方式,底片黑度控制仍然按RCC-M规定将难以实现。这种透照方式与《压水堆核岛机械设备设计和建造规则》中插套焊缝的检验技术接近,可以参考其相关要求对图像黑度进行控制。因被检对象特殊,即使底片黑度不能满足,底片质量依然可以认定为合格。

1.3 验收标准确定

目前BOSS焊缝射线检验没有可依据的规范标准,为了核电机组运行安全考虑,从BOSS焊缝的安全功能、易产生安全风险分为两条,从严验收。

(1)对安全功能等级较高的稳压器安全泄压管线的BOSS 头焊缝严格按《压水堆核岛机械设备设计和建造规则》S7714 章节内容进行评判。

下列情况均为不合格:

c)在12e或150mm两值中较小者的长度上,任何累积直径大于e的链状气孔或密集气孔。如果两个相邻气孔的间距小于其中较大气孔直径的6倍,则可把这两个气孔看作属于同一个链状气孔或密集气孔。

d)最大尺寸L大于或等于表2中所给出数值的单个夹渣。如果两个夹渣之间的距离小于其中较小者的长度的6倍.则该两个夹渣被视为同一个夹渣。

e)在12e的长度范围内,任何累积长度超过e的一组夹渣。如果两个夹渣之间的间距小于其中较大夹渣长度的6倍,则把它们看作同一组夹渣。

(2)除稳压器安全泄压管线外的BOSS焊缝外,其他BOSS焊缝射线检验验收标准按裂纹、未熔合、未焊透等平面型缺陷评定为不合格。另外,因非标准射线技术会明显放大体积型缺陷,因此体积型缺陷根据中心孔影像与实际尺寸比值,换算缺陷影像实际对应尺寸后,按照《压水堆核岛机械设备设计和建造规则》中S7714章节相关规定进行验收。

2 檢验结果验证

国内某电厂1号机组一回路压力边界43条核1级BOSS焊缝中,其中2条BOSS焊缝因BOSS焊接接头设计方案更改采取直接更换,最终实际采用射线检验排查的BOSS焊缝有41条,其中合格13条,不合格28条。同时对不合格的28条BOSS焊缝实施返修后的检验,均检验合格。102大修BOSS焊缝排查占用总工期7天。

通过射线底片影像、打磨返修期间的缺陷目视检查以及后续金相分析,在28条检出有缺(下转第78页)(上接第75页)陷的BOSS焊缝中,检出的缺陷主要为焊渣、气孔、未熔合等,主要位于焊缝中间层以及焊缝根部或者接近焊缝根部。经过分析,缺陷产生的主要原因为在BOSS焊缝焊接过程中未及时进行焊道层间清理,导致焊渣埋藏在焊缝内部,以及由于焊接过程中焊工运条操作不当造成坡口边缘焊接未熔合缺陷。

通过国内某核电机组102大修BOSS焊缝的排查结果表明,上述射线透照工艺可以有效检出焊缝中的缺陷,指导返修工作顺利实施。

3 后续展望

(1)急需开发更为灵活简单的体积性检验技术来对BOSS焊缝进行替代检查,由于射线检查需要使用放射源,辐射安全风险较高,检查期间进行隔离清场,占用机组大修期间窗口,造成大修期间工期紧张,研制其他体积检查技术替代检查射线透照技术,可以更好的保障机组的安全运行和经济效益。

(2)监管当局要求对核电机组相关的核2、3级BOSS焊缝也进一步排查,其中核2、3级BOSS焊缝比核1级BOSS数量多了一个数量级,且监管单据要求在最近三个燃料循环周期内完成核2、3级BOSS焊缝排查和处理,BOSS焊缝排查占用机组大修工期、人力资源等面临更大的挑战。

(3)BOSS焊缝缺陷易发的经验反馈需尽快反馈到后续在建机组,在后续类似设备和管道制造过程中应从严制定检查工艺,优先选用体积方法检查,避免设备和管道投用后对核电机组运行造成安全影响。

【参考文献】

[1]压水堆核岛机械设备设计和建造规则(RCC-M2000年版及2002年补遗).

[2]吴伟帮,许金才,核电厂BOSS头焊缝的无损检测要求,无损检测,201,40(3):51-55.

[3]张发云,赵立彬,严得忠等,小尺寸支管接头(BOSS头)焊接质量影响分析及其工艺改进,核安全,2018,17(1):34-37.