某国产核电厂安全壳隔离阀内漏分析及改进

2019-04-22蒋泰铿白新鹏

蒋泰铿 白新鹏

【摘 要】本文分析介绍了某国产核电厂核岛安全壳通风系统安全壳隔离阀的功能、结构,对起阀门密封作用的各零部件做了详细的介绍,结合出现的阀门内漏故障,分析阀门内漏原因、处理方式,并介绍改进措施。

【关键词】安全壳隔离阀;泄露;密封;改进

中图分类号: TL351.6 文献标识码: A文章编号: 2095-2457(2019)05-0050-004

0 前言

某核电机组核岛的安全壳上安装了16台通风相关的安全壳隔离阀,其中8台口径750mm的安全壳隔离阀属于安全壳换气通风系统(下文简称EBA系统),8台口径250mm的安全壳隔离阀属于安全壳大气监测系统(下文简称ETY系统)。EBA、ETY系统安全壳隔离阀由国内某阀门厂家生产,在安装、调试、运行过程中屡次出现内漏缺陷,本文通过介绍阀门结构,分析内漏可能原因、内漏处理方式,提出相应的改进、优化措施,确保安全壳隔离阀的可靠性。

1 阀门功能及技术要求

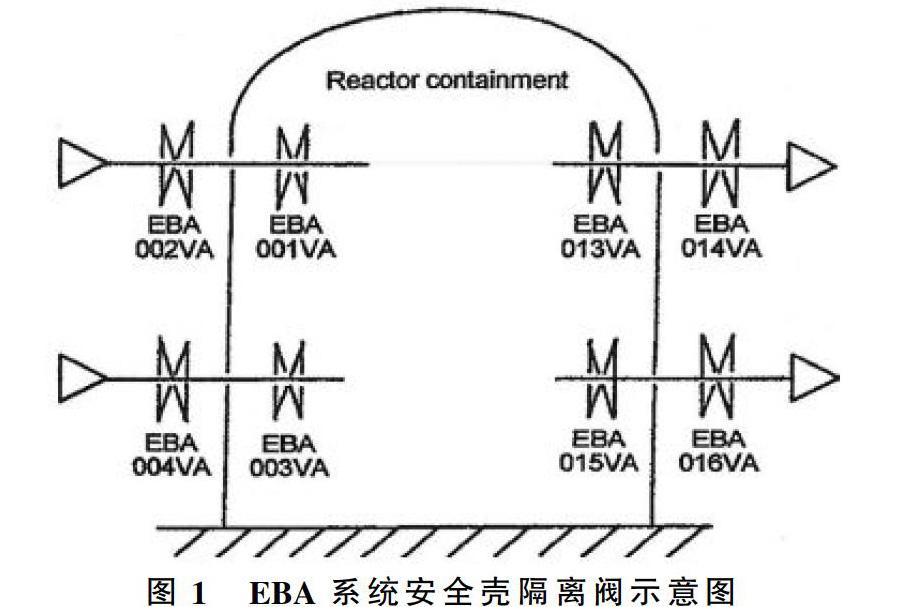

EBA系统的安全壳隔离阀用来保证安全壳在LOCA事故时的密封性。每一贯穿件串联两个阀门,一个位于安全壳外,一个位于安全壳内(如图1所示)。所有阀门可以手动打开,自动关闭,要求能够自动快速关闭(时间少于3秒钟)。

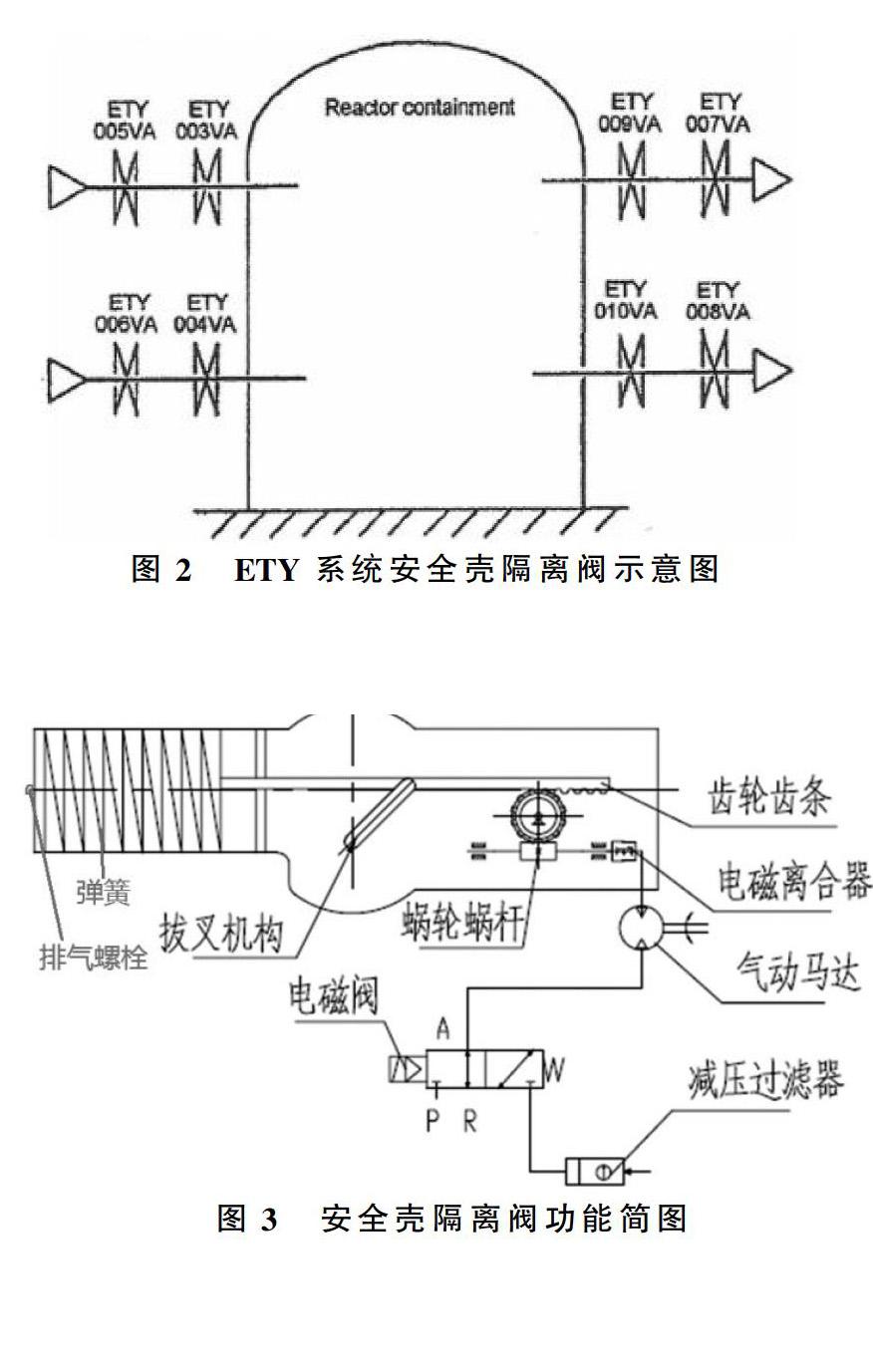

ETY系统的安全壳隔离阀在反应堆正常运行工况,能够开启和关闭;在设计基准事故工况,将安全壳和外部进行隔离。每一贯穿件串联两个阀门,均位于安全壳外(如图2所示)。第一个阀门(靠近安全壳墙,003VA、009VA、004VA、010VA)可以气动驱动打开,第二个阀门(005VA、006VA、007VA、008VA)可以手动打开,两个阀门均要求能自动快速关闭(关闭时间小于1秒)。

ETY系统与EBA系统安全壳隔离阀操作的不同之处是ETY系统的安全壳隔离阀无法由就地人员手动关闭,而只能由主控或者其他控制信号关闭,对于EBA系统安全壳隔离阀则只要电磁离合带电,就能由就地人员就地进行开关操作。

《安全壳隔离阀技术规格书》要求制造厂执行阀门和阀座密封试验:阀门装配和涂漆完成后,在常温条件下,对阀门的承压端,用压力分别为0.01MPa和0.42MPa的空气进行试验,每个阀门密封面的泄漏量(内漏)应小于0.5l/h,不允许有任何外漏。

安全壳隔离阀的内漏,直接影响了反应堆厂房的泄露率,以及安全壳贯穿件可用性。《运行技术规范》对机组在功率运行阶段的反应堆厂房的泄漏率、安全壳贯穿件的可用性均有非常严格的要求,安全壳隔离阀的故障,将可能导致机组状态的后撤。

2 阀门结构及密封实现

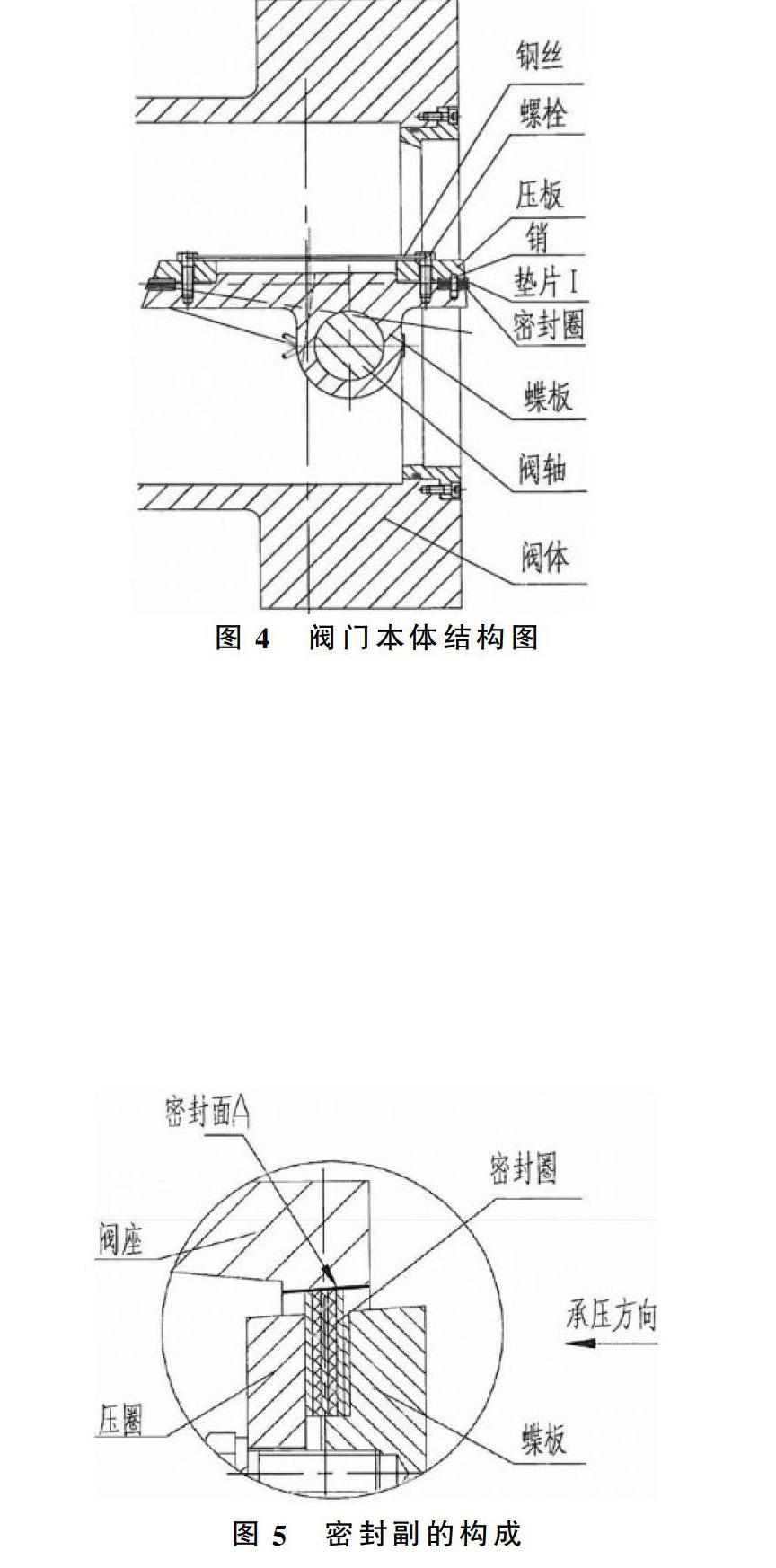

安全壳隔离阀由驱动装置、阀门本体及其附件三部分组成。驱动装置主要包括执行机构(气动马达或者手轮)、蜗轮蜗杆、齿轮齿条、拨叉机构、弹簧腔等部分;阀门本体主要包括阀体、蝶板、阀轴、阀座、配对法兰等部分;附件主要包括电磁离合器、电磁阀、减压过滤器、限位开关等部分。

参照图3,涡轮蜗杆装置转动,使蜗轮驱动齿条运动,从而带动拨叉转动实现阀门的开启,同时压缩弹簧,为阀门关闭积蓄能量,做好准备。当系统失电时,电磁离合器失电脱开,弹簧腔内被压缩的弹簧通过蓄能提供阀门关闭力,弹簧驱动齿条运动,从而带动拨叉实现阀门的关闭,在关闭过程中,弹簧腔中的气体通过弹簧腔上的排气螺栓排出,以免排气不畅,阀门快关受阻,导致阀门无法完全关闭。

阀门本体采用三偏心结构(如图4所示),保证密封圈只是在关闭位置时才与阀座接触,不会产生相对摩擦和磨损,即具有开启时能瞬间脱开,关闭时具有越关越紧及磨损补偿的功能。又能确保密封面周向接触的均匀一致性。关阀时密封圈渐渐切入阀门密封面,能自动清除密封面上的杂质。

安全壳隔离阀关闭状态时,阀座密封面A与密封圈的外锥面接触形成密封副(见图5),阀门的驱动装置输出扭矩,使密封副之间形成一定的密封比压,从而实现阀门的密封。在关闭位置,随着介质压力升高,密封副的比压也相应升高,从而保证了阀门的密封性能。密封接触面相对较宽,对介质中的杂质敏感度不高。

如图6所示,密封圈由多层次不锈钢片与垫片层叠构成,密封副形成迷宫式的密封,确保阀门密封满足要求。

3 阀门内漏分析、处理及改进措施

阀门内漏,指的是阀座与阀瓣形成的密封副,在关闭状态无法阻挡介质的通过。

导致阀门内漏的因素非常多,从阀门本身而言,主要包括密封副之间的密封比压不足、密封副结构及质量不理想。

安全壳隔离阀采用三偏心蝶阀结构,阀瓣密封使用不锈钢和石墨组成迷宫式密封,从设计上保证了密封副的结构、质量。因此,本文主要从密封比压、现场环境导致密封副質量问题角度分析阀门内漏的原因。

3.1 密封比压不足

3.1.1 阀门关闭方式不当

安全壳隔离阀通过涡轮蜗杆装置转动,使蜗轮驱动齿条运动,带动拨叉转动实现阀门的开启,同时压缩弹簧,为阀门关闭积蓄能量。如果阀门开启角度不够,弹簧蓄能不足;或者使用手动方式关闭阀门,积蓄的能量没有快速释放,将引起阀门的关闭力不足,无法建立足够的密封比压,导致阀门内漏。

1号机组调试期间首次执行EBA系统安全壳隔离阀密封性试验时,发现所有阀门均存在较大内漏。检查阀座密封面与阀瓣密封圈,并未发现明显的缺陷。将阀门完全打开,并使用自动关闭模式重新关闭,再次试验合格。

经分析、调查发现,安装期间,由于现场环境较差,安装人员担心阀门快速关闭可能会由于异物的存在,导致阀门密封面的损坏。在给阀门通电后,采用了手动方式缓慢关闭阀门,导致了阀门关闭不到位。

现已升版阀门的运行维护手册,明确阀门必须在开启角度75%以上进行自动关闭,避免关闭力不足,导致阀门关闭不到位,造成阀门内漏。

3.1.2 驱动装置排气不顺畅

安全壳隔离阀自动关闭时,弹簧腔内被压缩的弹簧通过蓄能提供阀门关闭力,在关闭过程中,弹簧腔中的气体通过弹簧腔上的排气螺栓排出,以免排气不畅,阻碍弹簧力释放,引起阀门的关闭力不足,无法建立足够的密封比压,导致阀门内漏。而排气螺栓上排气孔的大小,直接决定了排气效果。

1号机组首次装料后升功率期间,发现安全壳内环境压力上升趋势减缓,并在壳内正压接近20kPa.g时趋于稳定,不符合正常运行的升压规律。通过安全壳泄漏率在线监测系统计算得出安全壳最大泄漏率已超过运行限值。经现场检查,发现1EBA001VA、1EBA002VA密封面有较大泄漏。

检查阀座密封面与阀瓣密封圈,并未发现明显的缺陷,在排除了阀门关闭不到位、阀瓣密封圈调整垫厚度不合适等可能存在的问题后,经充分的分析、讨论,将缺陷原因锁定为弹簧腔排气不畅。

为了保证机组安全稳定运行,需优先保证1EBA002VA的密封性。将1EBA002VA弹簧腔上的排气螺栓拆除(见图3所示),重新快关,使用检漏液检查未见泄漏。使用试验装置进行密封性试验,结果合格。

对于1EBA001VA,将弹簧腔排气孔由Φ3mm扩至Φ4mm,重新快关阀门,使用试验装置进行密封性试验,结果合格。

同时通过对安全壳泄漏量进行继续观察、计算,满足运行要求,此次安全壳泄漏超标问题处理完成。

现已对1-4号机组所有DN750的安全壳隔离阀,将排气螺栓排气孔孔径由Φ3mm扩大至Φ4mm,确保排气效果。

3.1.3 阀瓣密封圈错位

安全壳隔离阀通过阀瓣密封圈与阀座之间的紧密配合保证密封、不内漏,阀门在自动关闭时,阀瓣密封圈在驱动装置作用下,快速旋转到与阀座良好配合的位置。阀瓣密封圈跑偏将可能引起阀门的关闭力不足,导致阀门内漏。

1-4号机组,在大修期间执行EBA系统安全壳隔离阀密封性试验时,屡次发现泄漏超标问题,通常泄漏超标的处理方案为调整阀瓣密封圈,即:手动将阀门打开一定开度(大于75度),松掉密封圈压板螺栓,快关阀门,让阀瓣密封圈重新定位,重新紧固密封圈压板螺栓。经过调节后,能够保证单次的试验合格,但是开关数次后,容易再次出现阀瓣密封圈跑偏、泄露超标问题。

对于阀瓣密封圈跑偏、需要重新调整定位,主要的原因为:

阀瓣密封圈安装位置可能存在细微的偏差。

密封圈压板螺栓力矩不足或者锁定方式不够可靠,在阀门开关过程中密封圈有一定的位移。

针对阀瓣密封圈安装位置可能存在偏差,将密封圈内孔和定位孔加大1mm,增大密封圈自找正范围,让阀门在关闭时,阀瓣密封圈受力、调整位置,确保在最合适的位置,保证阀门的密封。

针对密封圈压板螺栓可能存在的松动情况,在压紧螺栓下加装了一个防松垫圈,在按照要求进行力矩紧固后,防松垫圈可确保螺栓不松动,防止阀瓣密封圈跑偏。

3.2 阀门密封副质量不理想

安全壳隔离阀阀瓣密封圈的设计,保证了阀门对微小异物、轻微的阀座密封面损伤的敏感程度不高、包容程度较强。但是较大的异物可能导致阀座、阀瓣密封面不能很好的接触、保证密封,导致阀门的内漏。同时,异物的存在,极有可能导致密封面的损伤,甚至是密封面上贯穿性的划痕,导致阀门的内漏。

对于此种类型的内漏,需要及时对密封面进行清理,消除异物,并更换阀瓣密封圈。如果阀座密封面划痕较深,还需要对阀座密封面进行修复。

为了更好的解决这个问题,在阀瓣密封圈上增加了一层氟橡胶片,在阀门关闭过程中,氟橡胶片先清除密封面上的异物,防止异物卡在密封面上。

4 结论

本文介绍了某核电厂国产化安全壳隔离阀的功能、结构,并对阀门内漏原因进行分析,明确了具体的处理方式,以及阀门的改进措施。

相应的改进措施现已落实,相应的产品样机完成了一系列的试验,并进行了充分的动作试验,密封试验未见泄露,可见,针对内漏所作的改进措施取得了较好的效果,阀门的可靠性进一步得到提升。

【参考文献】

[1]《安全壳隔离阀设备运行与维修手册》,P11-13,江苏神通,2013.

[2]《安全殼隔离阀技术规格书》,P10,中国核电工程有限公司,2009.