海上稠油油田电加热改善原油流动性技术研究

2019-04-22任维娜

任维娜

(中海油能源发展股份有限公司工程技术分公司,天津 300452)

张庆华,魏裕森

(中海石油(中国)有限公司深圳分公司,广东 深圳 518067)

邢洪宪,李昂

(中海油能源发展股份有限公司工程技术分公司,天津 300452)

海上稠油油田多采用电潜泵生产,电潜泵吸入口处温度低,稠油黏度大,导致原油入泵困难,增加电机负荷。井筒电加热工艺可以有效地解决该问题,同时也能提高油井产量。目前常用的电加热工艺可以分为地层电加热和井筒电加热:地层电加热应用较多的为井下筛管式电加热;井筒电加热常用的有电缆伴热、空心杆电加热、油管电加热等。井下筛管式电加热器加工长度最大只有50m,只适用于直井和定向井;空心杆电加热主要适用于有杆泵采油,用于电泵井需要额外下入空心杆,并且需要改造井口,经济性较低;电缆伴热可以有效解决泵上井筒流体流动阻力大的问题,不能改善流体进泵困难、泵效低等问题[1~5]。

针对海上稠油油田水平井生产过程中井筒原油流动性差的问题,结合目前地层电加热和井筒电加热方式,研发了一种矿物绝缘电缆全井段电加热工艺。将矿物绝缘加热电缆置入水平井全井段,水平段电缆以大功率加热筛管及地层原油,提高地层出液温度,降低泵入口原油黏度;水平段电缆以外井筒部分以小功率伴热,补偿混合液在举升过程中的热损失,实现水平井全井段加热,改善全井筒原油流动性,提高电潜泵举升效率,释放油井产能,提高油田开发效益。

1 全井段电加热技术原理

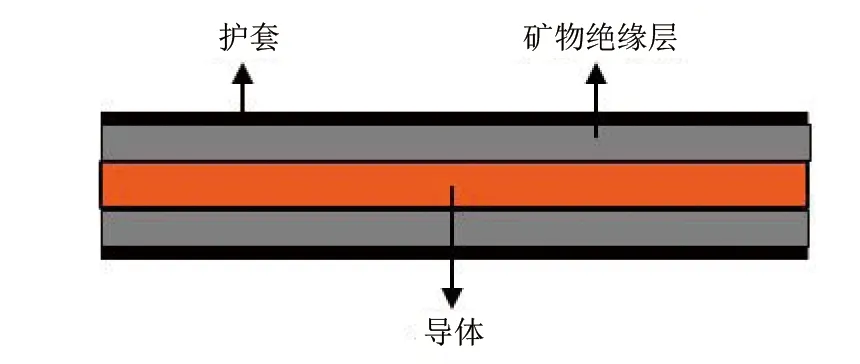

图1 矿物绝缘加热电缆结构示意图

图2 矿物绝缘加热电缆全井段电加热工艺示意图

1.1 电缆加热原理

矿物绝缘加热电缆由发热导体、紧密压实的氧化镁粉及金属护套构成[6],导体一般为铜、铜镍合金及镍铬合金,护套一般为铜、不锈钢及825合金,其结构如图1所示。

矿物绝缘加热电缆为整体式连续电缆,常用的有单芯电缆、双芯电缆、三芯电缆。通电后,电缆依靠导体自身电阻产生热量,热量通过耐高温矿物绝缘层和护套传递给原油,从而实现加热降黏。矿物绝缘加热电缆为长线型纯电阻发热,几乎100%将电能转换为热能,发热效率高。

1.2 全井段电加热工艺

全井段电加热工艺由矿物绝缘加热电缆、过电缆封隔器穿越组件、井口密封组件、地面升压变压器以及地面控制柜构成(图2)。井下矿物绝缘加热电缆由水平加热段、泵下伴热段、泵上伴热段组成,水平加热段和泵下伴热段为以不同材料做导体的整根三芯电缆。水平加热段以铜镍合金为导体,内置于油井水平段筛管,通电后急剧持续发热,以大功率加热地层原油,使筛管和原油温度达到析蜡点以上,从而防止筛孔被析蜡或凝胶堵塞,保持油道畅通,同时提高原油入泵温度,降低原油入泵黏度,提高泵效。泵下伴热段以铜为导体,从水平段根部到过电缆封隔器以小功率伴热。泵上伴热段为以铜为导体的三根单芯电缆,从过电缆封隔器到井口以小功率伴热,补偿混合液在举升过程中的热损失,使井口出液温度维持在一定温度。泵上伴热段和泵下伴热段为井筒原油伴热的同时也为热段提供外部电源。泵上伴热段和泵下伴热段通过过电缆封隔器穿越组件相连,泵上伴热段从井口采油树大四通底部偏心法兰引出,采用井口密封组件实现密封。地面控制柜和升压变压器为井下电缆提供工频50Hz交流电源。

利用连续油管高强度且具有一定柔度的特点,借助连续油管完成矿物绝缘加热电缆水平井的下井作业。连续油管底部安装导向器用于连续油管的下井导向,上端与电缆导入组件通过丝扣连接。矿物绝缘加热电缆通过导入组件引入连续油管,并固定在引入口上实现重力支撑。

2 全井段电加热井筒传热理论模型及计算

2.1 井筒流体温度场理论模型

1)井底至电潜泵吸入口处温度场 全井段电加热工艺水平段电缆加热功率恒定,从而保证储层段出液温度恒定。从水平段根部到电潜泵吸入口处可认为是电缆伴热,根据能量守恒定律,建立微分方程如下[7]:

-Wdt+q1dl=K1t-(tr-ml)dl

(1)

式中:W为产出液水当量,W/℃;t为产液温度,℃;K1为套管到地层的导热系数,W/(m·℃);q1为泵下伴热段电缆单位长度放出的热量,W/m;l为从井底向上计算的距离,m;tr为井底地层温度,℃;m为地温梯度,℃/m。

解方程得到井底至电潜泵吸入口处温度分布为:

(2)

式中:tj为水平段出液温度,℃。

图3 电潜泵装置示意图

2)电潜泵内温度场 电潜泵内原油热量来源包括电机发热和电缆散热。由于电机管相对较短,可直接用温度变化量表示,不计算沿程分布情况,电潜泵装置如图3所示。

泵出口处原油温升来源于电机发热及小扁电缆发热,故泵出口处的原油温度可以表示为:

(3)

式中:to为泵出口外厚油温度,℃;tb为流体到达机组前的温度,℃;Δttm为BC段电机发热使流体产生的温升,℃;Δttc为DC段小扁电缆发热使流体产生的温升,℃;Nm为电机输入功率,kW;ηm为电机效率,1;Q为产出流体的质量流量,kg/s;C为流体比热,J/(kg·℃);Ls为小扁电缆的总长度,m;qs为小扁电缆单位长度发出的热量,W/m。

3)泵出口至井口温度场 泵出口至井口井筒原油接受电潜泵大扁电缆和矿物绝缘加热电缆的散热,能量守恒方程式如下:

-Wdt+qL+q2dls=K2[t-(tep-mls)]dls

(4)

式中:K2为从油管到地层的导热系数,W/(m·℃);q2为泵上伴热段电缆单位长度发出的热量,W/m;qL为大扁电缆单位长度发出的热量,W/m;tep为泵出口处的地层温度,℃;ls为从泵出口向上计算的距离,m。

解方程得到泵出口至井口的温度分布为:

(5)

2.2 导热系数计算

井筒传热过程主要有热流体与油管内壁对流传热、油管内外壁之间的热传导、环空的热对流和热辐射、套管内外壁之间的热传导、水泥环的热传导、地层的热传导[8]。对于海上结蜡油井,在计算导热系数时,需考虑隔水管外海水或空气对导热系数的影响。

导热系数K1计算公式为:

(6)

导热系数K2计算公式为:

(7)

式中:dti、dto分别为油管内径和外径,m;dci、dco分别为套管内径和外径,m;dh为水泥环外缘直径,m;dc1i、dc1o分别为隔水管内径和外径,m;λtub、λr、λcas、λcem、λf分别为油管、环空、套管、水泥环、地层的导热系数,W/(m·℃);h、hw、ha分别为井筒流体与油套管、海水、空气的对流传热系数,W/(m2·℃);a为地层的导温系数,m2/s;τ为加热作用时间,s;Hbrk为泵入口深度,m;Hbck为泵出口深度,m;Hr为井深,m;Hnm为泥面深度,m;Hhpm为海平面深度,m。

2.3 井筒流体压力场计算

基于井筒多相管流的Beggs-Brill压降计算方法,综合考虑海上稠油油井的生产特点,建立了井筒流体压力计算方程。井筒流体压降是消耗于混合物静水压头的压力梯度、克服管壁流动阻力消耗的压力梯度和由于动能变化而消耗的压力梯度之和[9]。

(8)

式中:p为混合流体的绝对压力,Pa;ρl为油水两相混合密度,kg/m3;ρg为气相的密度,kg/m3;g为重力加速度,m/s2;Hl为持液率,1;f为流动过程中的摩擦阻力系数,1;G为油气水三相混合流体的质量流量,kg/s;A为油管截面积,m2;vm为混合流体的流速,m/s;vsg为气相的表观流速,m/s。

克服管壁流动阻力消耗的压力梯度用下式表示:

(9)

2.4 实例计算

以E油田3口稠油生产井(A03井、A05井、A12井)为例,采用所建立的井筒传热模型计算了3口生产井进行电加热前后的井口温度,并将计算结果与采用Neotec-wellflo软件计算的结果进行了比较,见表1。由表1可以看出,模型计算的加热前的井口温度与实测数据基本相符,精度平均为96.6%;模型计算的加热后的井口温度与成熟商业软件的结果基本相符,精度平均为96.14%,证明所建立的理论模型准确可靠。

表1 井筒传热理论模型实例计算结果

3 电加热改善原油流动性效果评价

井筒原油温度变化导致其黏度和摩阻梯度发生变化,从而带来压降和流动性的改变。全井段电加热工艺改善井筒原油流动性效果可以从温度、黏度、摩阻梯度3方面来评价。以E油田A01井为例,对该井进行了全井段电加热模拟计算。A01井井深2345m,垂深1406m,储层温度76℃。水平段长度643m,∅8.5in(1in=2.54cm)井眼裸眼完井,∅5in ICD控水筛管,电潜泵下深1113m。目前日产液39.7m3,含水率4.38%,井口温度42℃,井口压力0.77MPa,泵吸入口温度62℃,泵吸入口压力5.4MPa。

图4 A01井黏温曲线

根据A01井实测黏温曲线(图4),泵入口原油温度53.7℃,对应的黏度在600mPa ·s左右;井口温度42℃,对应的黏度在2050mPa ·s左右。原油黏度随温度变化非常敏感,泵吸入口处温度低,原油黏度大,入泵困难。随井筒温度的降低,自电潜泵出口至井口原油黏度大幅增加,流动阻力大幅增加,举升困难。笔者计算了全井段电加热地层出液温度90℃后井筒温度、黏度、摩阻梯度变化情况,评价了流动性改善效果及油井增产效果。

3.1 流动性改善效果分析

稠油中的沥青质和胶质在偶极作用、电荷转移、氢键作用等各种作用力下形成胶束结构,当温度升高,稠油体系获得足够的能量时,胶质与沥青质分子间的π键和氢键被破坏,稠油黏度大幅度降低。室内试验表明,温度升高10℃,稠油黏度可降低50%左右[10]。黏度降低之后,原油密度降低,因重力势能导致的压力降减小,同时黏度的减小导致在井筒中克服杆管的摩擦流动阻力也降低,摩擦压力梯度也减小。

A01井实施电加热措施后,泵吸入口温度由53.7℃提高到68.4℃,井口温度由42℃提高到63℃,见图5(a)。井口压力由1.08MPa提高到2.7MPa,见图5(b)。泵吸入口摩阻梯度由0.021kPa/m降低到0.011kPa/m,井口摩阻梯度由0.094kPa/m降低到0.04kPa/m,见图5(c)。电加热措施可以明显提高井筒原油温度,降低流动阻力,减小井筒压降。

图5 A01井电加热前后井筒流体参数随垂深的变化

3.2 提高泵效分析

电潜泵在油、气、水三相流体中工作的特性曲线可以从纯水特性曲线进行校核得到,必须考虑油、气、水三相的混合液黏度。黏度校正系数可以通过黏度校正系数图版[11]得到,利用式(10)即可得到输送稠油时的泵效[11]:

Evis=CE×η

(10)

式中:Evis为泵举升黏度液体时的效率,%;η为纯水特性曲线上对应的泵效,%;CE为泵效校正系数,1。

黏度校正系数随黏度增大而逐渐减小,因此电潜泵举升稠油时,排量、扬程以及泵效会随着吸入口原油黏度增大而降低。电加热措施后,泵吸入口原油黏度由624.3mPa·s降低到325.2mPa·s,见图6,加热后的原油更有利于电潜泵机组的运行,减小电潜泵机组负荷,提高泵效。

3.3 增产效果分析

利用节点分析的方法,以井底为求解点,计算电加热措施前后油井产量。地层出液温度加热到90℃,在不改变生产制度的前提下产液量由39.7m3/d增加到45.8m3/d,增幅为15.4%,见图7。由于地层岩石部分温度较高,加热过程中近井地带液体与地层温差较小,热传导较少,因此电加热功率基本用于提高原油和筛管温度。确保筛管和原油温度达到析蜡点以上,可有效防止筛孔的析蜡或凝胶堵塞,保持油道畅通,促进地层原油产出,加之井筒流动性改善,达到油井增产效果。

图6 A01井电加热前后井筒流体黏度随垂深的变化 图7 A01井电加热前后流入流出动态曲线

4 结论

1)海上稠油水平井全井段电加热工艺利用电缆电阻发热原理加热原油,水平段筛管内大功率加热地层原油,井筒段以小功率进行电缆伴热,从而实现全井段加热。

2)根据能量守恒定律,建立了电泵井全井段电加热井筒流体温度计算模型,对E油田A01井电加热措施进行了模拟分析,采用全井段电加热工艺后,泵吸入口原油温度由53.7℃提高到68.4℃,泵吸入口流体黏度由624.3mPa·s降低至325.2mPa·s,井口温度由42℃提高到63℃,油井产量增加了15.4%。

3)全井段电加热工艺可有效改善井筒原油流动性,降低泵入口原油黏度,提高举升效率,更好地释放油井产能,提高油田开发效益。