脱氨塔减薄分析

2019-04-22李晓威

李晓威 李 尤

(1.中国特种设备检测研究院 北京 100029)

(2.吉林省特种设备监督检验中心 长春 130000)

当前在压力容器设备的定期检验中,测厚检验都是抽查检验,按TSG 21—2016《固定式压力容器安全技术监察规程》中规定,测厚抽查部位主要是液体波动部位;物料进口、流动转向、截面突变等易受冲蚀的部位;制造成型时壁厚减薄及使用中易变形磨损的部位;接管部位及宏观发现可疑部位进行抽查。对于小型设备及内构件简单的设备,液面波动及进出料口等部位都方便查找,但是对于塔类设备,由于内构件、连接管道众多,内部工况相对较复杂。可能发生减薄部位也较多。特别是对于只能外部检验的塔类,很难保证减薄部位具备外部平台进行检验,即使内部检验,也不能保证内部塔盘完全拆除已达到全面厚度抽查检验的需要。所以如何保证测厚抽查可以覆盖所有的减薄风险点,如何平衡检验成本与风险水平之间的关系,如何才能制定更加有效的检验方案等问题都是检验中需要面对和考虑的。

某煤化工企业脱氨塔在定期检验中发现塔壁部分位置减薄严重。由于本次检验是外部检验。无法判断减薄的全部区域及减薄程度。固向使用单位申请对设备进行置换倒空,进行内部扩检以评估设备的整体减薄情况。为保障装置的安全稳定运行,减少今后发生相同的事故,需对该塔的减薄问题进行分析,找出原因,并给出相应的改进措施。

1 脱氨塔减薄情况

脱氨塔自2009年11月投用,在2019年4月的定期检验中,发现二层平台上东南位置减薄异常,该塔公称壁厚14mm,测厚位置最小厚度到了6.9mm,腐蚀速率达到了0.75mm/年,已经严重超出了正常腐蚀速率0.1mm/年。同时根据设备员反馈情况,该装置是备用装置,只有在主装置出现问题时才会临时启用,一年运行时间只有3个月左右。折算下来腐蚀速率已经超过1mm/年。

2 脱氨塔参数

脱氨塔参数为:规格DN2400×14×32950mm,材质为Q245R,腐蚀裕量为6mm。

操作参数:设计温度165℃,工作温度144℃;设计压力0.5MPa,工作压力0.45/0.25MPa;操作介质为脱硫水、氨气、净化水。

3 脱氨塔的检验分析

3.1 脱氨塔的内检情况汇总

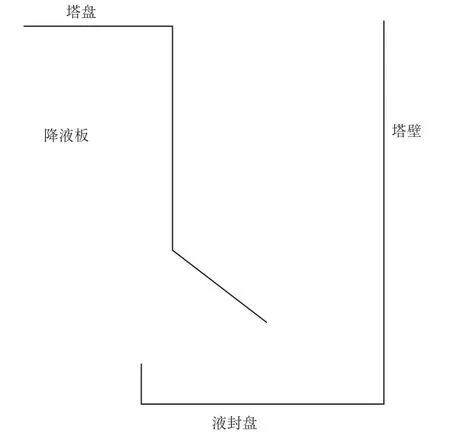

为了摸清脱氨塔整体减薄情况,对脱氨塔进行了内部扩检。通过内部扩检发现。脱氨塔在降液板、液封盘与塔壁形成的小半圆形区域内都存在的严重的减薄的情况,结构见图1、图2。且越下层塔盘所对应的小半圆区域减薄越严重。测厚最小值达到了5.5mm。同时对区域内的焊缝进行了荧光MT抽检,未见表面裂纹缺陷。

图1 存液区结构示意图(侧视图)

图2 存液区照片(俯视图)

在塔底的内部检验中发现塔下部氨气进气管道正对塔壁处腐蚀减薄严重,虽然为防冲蚀进行了贴板及挡板防护,但贴板设置未能对冲蚀部位进行完全的覆盖,导致贴板的东偏北侧边缘也发生了明显的腐蚀减薄,厚度最小值为7.0mm。位置见图3圈内。

图3 塔内氨气进气管道对塔壁的腐蚀减薄

3.2 脱氨塔减薄分析

●3.2.1 进气孔冲蚀

经与设备管理人员了解,塔下部氨气进气管道正对区域的冲蚀问题之前在使用中已经发现,为此特意在进气管道内设置限流管筒,同时在进气管道对面设置了防冲挡板并对减薄部位进行了贴板处理。从图2也可以看到,限流管筒限制了进气流向,防冲蚀贴板基本覆盖了管筒下方的大部分冲蚀区域。但是氨气进气以一定的流速进入到塔内,碰到防冲贴板后会反弹向四周扩散,而贴板东偏北区域由于未进行贴板处理且未设置防冲挡板,发生了氨腐蚀。腐蚀形貌见图4。

图4 塔下部氨进气形成的腐蚀形貌

进气氨气以一定的速度进入塔内,碰到挡板后向四周扩散。在扩散的过程中,速度降低,同时碰到塔壁后温度有所下降,氨气、硫化氢与水蒸气及杂质等在塔壁局部形成硫氢化铵水溶液,由于塔的运行温度较高(操作温度144℃)。会造成硫氢化铵的局部浓缩,加剧对塔壁的腐蚀。由于东北侧非直接冲刷区域,气体在直接装置贴板反弹到这里速度已经降低了很多,会导致此区域的硫氢化铵结垢,形成严重的垢下腐蚀。

从腐蚀形貌可以看出,形成了许多腐蚀坑,同时表面也有很多腐蚀垢。由于垢在钢铁表面不同的区域覆盖度不同,不同覆盖度的区域之间会形成具有很强的自催化特性的腐蚀电偶,同时,垢层表面与设备表面的接触不紧密,易形成膜下缺氧区,会和周围的富氧区形成氧浓度差电池,膜下金属因缺氧电位较负,腐蚀速率加快[1]。同时进气介质还有硫化氢、氮、氧、水蒸气及一些其他杂质。氨气与硫化氢很容易反应生成硫氢化铵,其溶液具有很强的腐蚀性,可导致碳钢设备的迅速腐蚀。当其中含有氰化物、氮氧等杂质时,会导致腐蚀加剧。由介质及形貌看,塔下部的腐蚀是酸性水结垢形成垢下腐蚀造成的。

●3.2.2 降液板处的减薄分析

降液板处的减薄是本次检验最先发现的问题。最初根据使用单位检修安排,制定的检验方案是外部检验,在外部测厚的时候发现此处厚度异常,实测最小厚度只有7.1mm。初步分析可能是减薄或者分层。进行超声复验,排除分层的可能性。由于发现异常情况,向厂里反映需要对整个塔进行全面的内部检验。厂里根据情况紧急对塔进行排空置换。

塔内塔盘部分拆除,对外部检测发现减薄区域进行了宏观检查及测厚排查,发现减薄区域正好位于液封盘、降液板与塔壁围城的小半圆形区域内(见图1、图2)。塔顶留下来的脱硫水与从塔下进来的含杂质的氨气充分反应,变成携带有硫、氨等杂质的脱硫水,顺着塔盘留下,为使反应充分进行并降低液体的下行流速,设置了降液板与液封盘。在降液板、液封盘与塔壁围城的区域内,会形成一个临时的存液处。每层塔盘设置有一个存液处,正好是沿着塔轴从上至下一南一北分布排列下来的,而发生减薄的部位正好位于存液处内。从降液板设计上可以看到,在降液板下部有一个折边,这就导致流下来的液体会顺着折边冲向塔壁,两边距离塔壁较近,会对塔壁造成直接的冲刷,中间距离塔壁较远,冲刷较小。减薄量随着降液板与塔壁距离的减小而增大。冲刷部位高度位于距离液封盘上方20cm~40cm处。掌握了这个规律后,笔者对塔内所有的存液部位沿着塔盘从上至下进行了全面的测厚排查及荧光MT抽查。

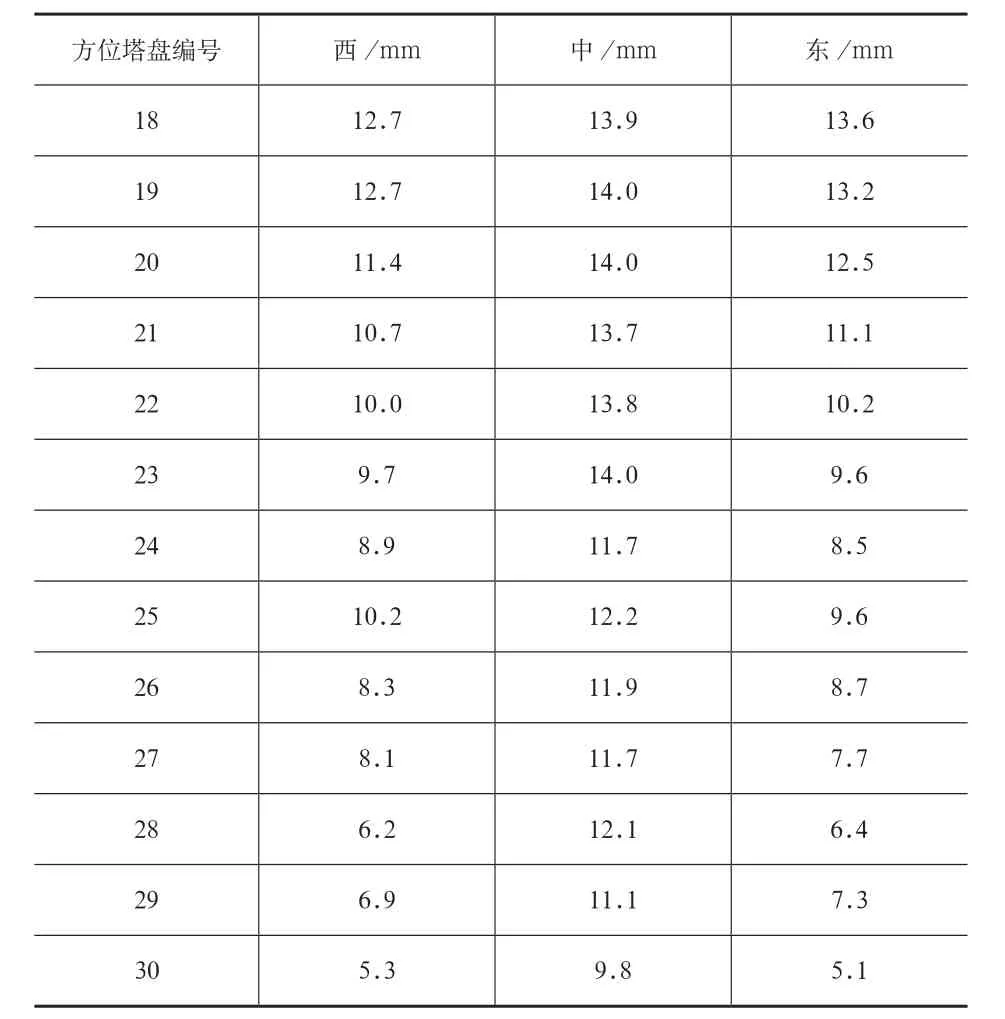

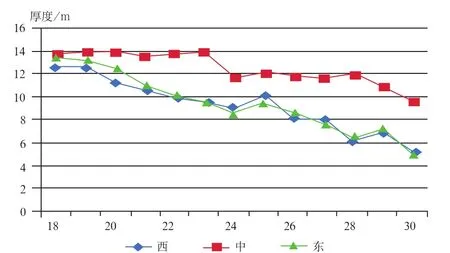

测厚部位最小值见表1。本塔共设置了30层塔盘,从整体测厚数据看,发生明显减薄的位置是从第18层塔盘开始。从开始减薄塔盘开始,从上至下共计有13层塔盘,13处存液处。分别统计了小半圆区域液面波动部位的最小值。分为三个区域,降液板与塔盘距离较近的东西两处区域和中间距离较远的中部区域。数据见表1。将数据统计为折线图(见图5,其中横坐标为塔盘编号,从上至下,纵坐标为厚度值),可以明显看出越往塔下部,减薄量越大。这也与脱硫水中硫、氨等腐蚀介质浓度上升,腐蚀速率增大密切相关。

表1 存液区测厚值汇总

图5 测厚统计折线图

从减薄部位的宏观形貌看(见图6),表面未见明显的腐蚀坑,也没有明显的腐蚀垢。这是因为这些存液处的液体不是一直存放这里,而是流动的,且流速较大,达到足以使腐蚀垢无法附着在塔壁上[2]。经与使用单位设备管理员了解情况。此塔当初设计的塔径与原有工况的处理量是匹配的,现在随着工艺的改进,脱氨塔处理量增加了25%,已经超出了原有的设计承载能力,导致流量增大,流速也相应增大。这就造成了塔内冲蚀的加剧。虽然当初塔设计给了6mm的腐蚀裕量。但由于液体流速已经超过了预期,腐蚀裕量已经无法满足当前的运行工况。同时,脱硫水中含有硫、氨等杂质,会形成酸性水腐蚀,脱硫水的pH监测数据显示,pH值始终保持在10~11的碱性范围内,这就形成了酸性水腐蚀(碱性)的腐蚀机理[3]。再叠加一定流速的冲刷,对碳钢的腐蚀速率是相当大的。

图6 存液处减薄位置宏观形貌

4 结论

从整体的检测数据以及从厂里得到的设备参数、使用工况及介质、流速、pH值等相关监测数据可以得到脱氨塔减薄的原因主要为以下几点。

1)塔下部进气孔所对塔壁减薄是硫氢化铵垢下腐蚀造成的。进气在撞击到对面的防冲板后会向四周扩散,同时温度会降低。在没有防护贴板的塔壁凝聚形成硫氢化铵腐蚀垢造成垢下腐蚀减薄。

2)塔盘存液处的腐蚀减薄主要是由于脱硫水流速过大造成的冲蚀叠加酸性水腐蚀(碱式)形成的。越往下层塔盘,随着脱硫水中硫、氨等腐蚀介质浓度增大,腐蚀速率也增大。形成从上至下的减薄量逐渐增大的情况。

3)随着工艺改进,脱氨塔处理量增大25%,造成进液量增大,塔内液体流速增大,这是导致近塔的腐蚀速率异常的根本原因。

5 处理措施及改进

1)针对下部进气相的垢下腐蚀,是由于贴板不全造成。将东北侧腐蚀区重新处理并贴板可对塔壁进行保护。

2)针对塔盘存液处的腐蚀及冲蚀情况,主要是液体流速过大及液体中腐蚀相浓度过大造成。根据工艺调节进液相流速。根据相关文献,在碳钢中流速需控制在6m/s以内,越小越好[4]。同时,控制脱硫水的pH值,当前pH值为10~11,偏碱性,在碱性环境中反而增大了酸性水腐蚀(碱式)的腐蚀速率。建议调节脱硫水pH值至中性,在7左右。可降低腐蚀速率。

3)降液板下部的折边本是为了缓流,减少液体流速并降低波动,但是却造成液体对塔壁的直接冲刷。建议将冲蚀严重部位进行贴板或整体材质升级。同时需请设计单位对本次检验减薄后的塔的强度及稳定性等进行重新复核以确定该设备整体安全性。

4)如果使用单位还需按照目前的工艺处理量工况运行,建议请相关设计单位就本次检验发现问题,重新设计满足当前处理量工况的塔以满足装置运行的需要。同时对易产生冲蚀的部位提前进行相关的防冲蚀设计。

6 思考

1)塔类设备测厚检验的有效覆盖性。通常检验中,对于设备方案的制定都是依据该设备的损伤机理及该设备的设计、运行工况就易发生失效的部位进行宏观、厚度、表面及埋藏缺陷抽查检测。表面和无损埋藏缺陷检测通常会有一个比例。而测厚检测是无固定比例的。根据TSG 21—2016《固定式压力容器安全技术监察规程》中规定,测厚抽查部位主要是液体波动部位;物料进口、流动转向、截面突变等易受冲蚀的部位;制造成型时壁厚减薄及使用中易变形磨损的部位;接管部位及宏观发现可疑部位。塔类设备不同于普通简单的单腔圆筒形容器。由于自身体积大、内构件多、接管多、内部气液两相区域、液体波动区域都很多且复杂,导致会发生腐蚀减薄区域也很多。这就需要在进行塔类检验前,制定检验方案和进行检验检测的时候要仔细了解塔类的运行工况。详细分析塔类内部介质的运行情况。这样才能在制定检验方案和现场检测时更有针对性,更加有效地降低设备的运行风险。

2)塔类设备外部平台的设计。塔类设备由于较高,外部通常会设计多层平台以满足人孔、接管、相关仪器仪表的检查及更换的需要。但是通常很少考虑外部检验的需求。通过查阅相关的法规规范,很少会涉及外部平台搭设考虑设备外部检验的需求。例如本次检验,检验时由于工艺原料无法倒空,只能进行外部检验。而很多易冲蚀的部位外部完全没有平台,外部搭架子需要考虑经济成本及安全因素。所以无法进行相关测厚及无损检验。这就产生了塔类外部平台设计搭设与外部检验需求的矛盾。在这种高度较高设备的外部平台设计中,要同时兼顾设备日常维护及塔外部检修检验的需求是迫切需要解决的一个问题。

3)检验大数据共享。检验数据相当于是对设备一个完整运行寿命情况的全面体检。相关的检测数据对于使用单位、设计单位、制造安装单位及监察部门来说都有很重要的参考价值。可以帮助企业发现安全隐患,帮助设计单位、制造安装单位发现缺陷以利于相应的改进措施,帮助监察部门对使用单位的整体安全状况有一个全面的了解。例如本次检验发现的问题,对于设计单位根据设备实际运行情况进行改进设计就有很重要的意义。而现在检验数据通常只在使用单位、检验单位及监察部门使用,且利用率很低,没有能全面地服务于特种设备安全。所以如何组建一个平台,打通设计、制造、安装、使用、检验及监察的各个链条。使得链条上的每一个节点数据都可以共享并被其他节点使用。是以后特种设备安全发展需要解决的一个问题也是一个大的发展趋势。