铝合金铆钉电脉冲铆接工艺试验研究

2019-04-22杜兆才秦玉波

薛 俊,杜兆才,秦玉波

(中国航空制造技术研究院,数字化制造技术航空科技重点实验室,复杂构件数控加工工艺及装备北京市重点实验室,北京100024)

0 引言

近年来,随着航空制造业的不断发展,飞机对结构的重量、可靠性、疲劳寿命等方面要求越来越高,这就急需高稳定性、高质量的铆接技术来满足设计要求,同时长寿命铆接、厚夹层结构铆接、复合材料等不耐冲击结构件的铆接以及钛铆钉等难成形铆钉的铆接及干涉螺栓安装等铆接技术亟待解决[1]。国外从70年代开始研究电磁铆接技术,最初的铆接电压需要5~10 kV。80年代末低电压电磁铆接技术得到发展,Zieve P B[2]将铆接电压降到500 V以下,低电压解决了墩头易产生裂纹等工艺问题。Electroimpact公司专门研究低电压电磁铆接设备[3],设备已经用于多种机型的生产。国外在电磁铆接技术方面研究深入,电磁铆接设备已形成系列化[4]。国内电磁铆接设备发展较晚,西北大学的曹增强等从90年代开始电磁铆接技术研究,在电磁铆接技术及铆接设备上开展了大量的研究[5-6];邓将华等在电磁铆接工艺及电磁铆接铆钉变形等方面开展了部分研究[7-9];北京航空制造工程研究所也在电磁铆接电源新型电脉冲铆接技术方面开展了部分研究[10-11]。

电脉冲铆接技术是一种基于电磁发射原理的新型电磁铆接技术[11],该技术与传统电磁铆接技术相比具有更高的能量转化率,铆接设备体积小、重量轻。本文根据金属变形过程中的基本规律,分析电脉冲铆接铆钉成形特点。针对2A10铝合金铆钉开展电脉冲铆接工艺试验研究。

1 电脉冲铆接技术原理

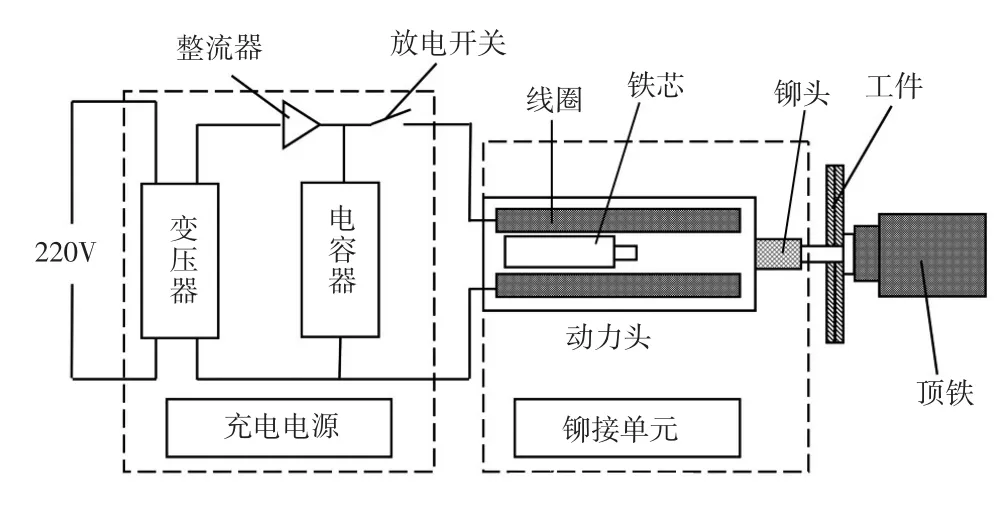

电脉冲铆接是利用电磁效应,在极短时间内产生极大的冲击力,作用在铆钉上,使铆钉瞬间完成变形。电脉冲铆接原理如图1所示,铆接系统一般由充电电源和铆接单元两大部分组成。充电电源的作用是将交流电经过升压和整流后对电容器充电。铆接时闭合放电开关,动力头内的放电线圈周围产生强磁场,动子铁芯在磁场作用下加速,并高速撞击铆头,铆头压缩铆钉,铆钉在短时间内完成塑性变形。

图1 电脉冲铆接原理

2 电脉冲铆接铆钉成形分析

在电脉冲铆接过程中,根据金属变形过程中的最小阻力定律,金属变形体的质点有向各向移动的可能,变形体质点的移动是沿其最小阻力方向移动。

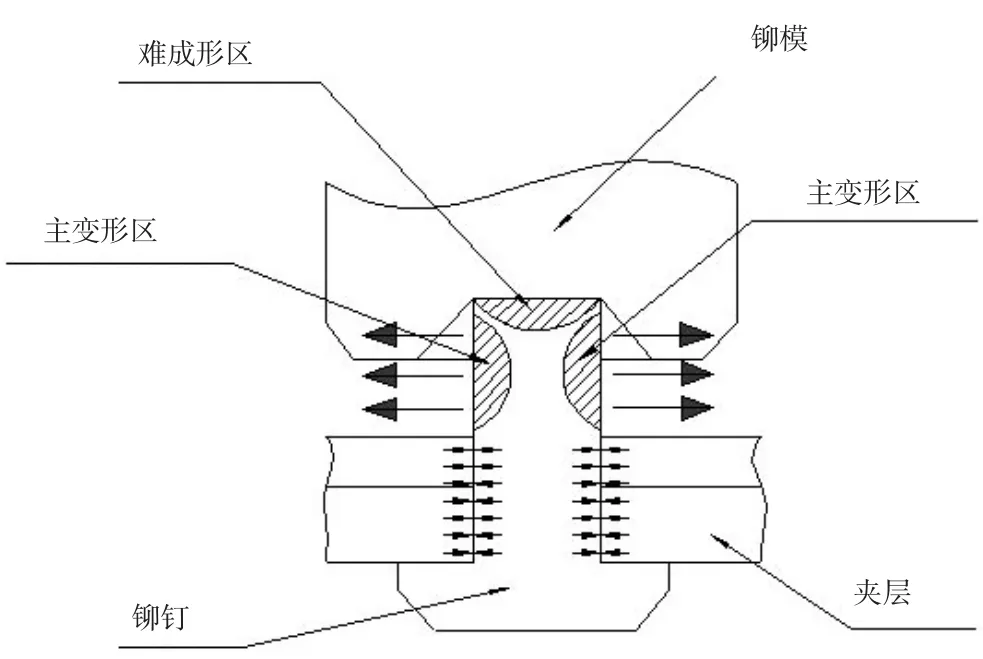

以平头铆钉铆接过程为例,剖面示意图如图2所示,在铆钉钉头被镦粗过程中:

(1)钉杆涨粗直到填充满钉孔,钉杆受到夹层的约束,径向受较大阻力,钉杆部分材料沿径向发生微小变形,组织材料变化不明显。

图2 平头铆钉剖面图

(2)在钉头与铆模的接触面上不可避免的存在摩擦力,由于摩擦力的作用,改变了金属流动的特征,在接触面上的材料几乎不发生流动。因此,钉头区域属于难成形区,组织结构不会发生明显流动。

(3)钉杆伸出夹层部分,当无摩擦时,钉杆在高度上被压缩,根据体积不变条件,不论是外层还是内层,金属的直径都有所增加,即所有金属都沿径向辐射状向外流动。由于有摩擦的存在,流动受到阻碍。越接近内层金属向外流动的阻力越大越,靠近铆钉轴线,材料移动越小。因此,钉杆的塑性变形主要发生在铆钉伸出夹层部分,该区域为铆钉的主变形区。

3 试验条件

本文分别进行微观组织分析、电压参数对成形影响及钉杆干涉量对比三方面工艺试验研究,选用铆钉为牌号HB 6298铝合金铆钉,铆钉材料2A10,夹层材料2A12-CZ,铆接设备有压铆机、气铆枪及北京航空制造工程研究所自行研制的电脉冲铆接设备EMR-1,设备电容 16 000 μF,最大放电电压 460 V。试验条件如表1所示。

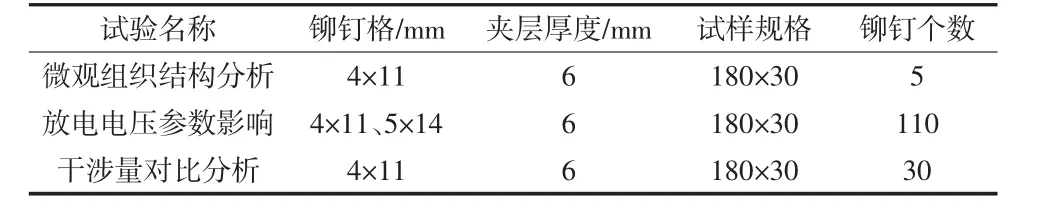

表1 试验条件

4 结果分析

4.1 电脉冲铆接微观组织分析

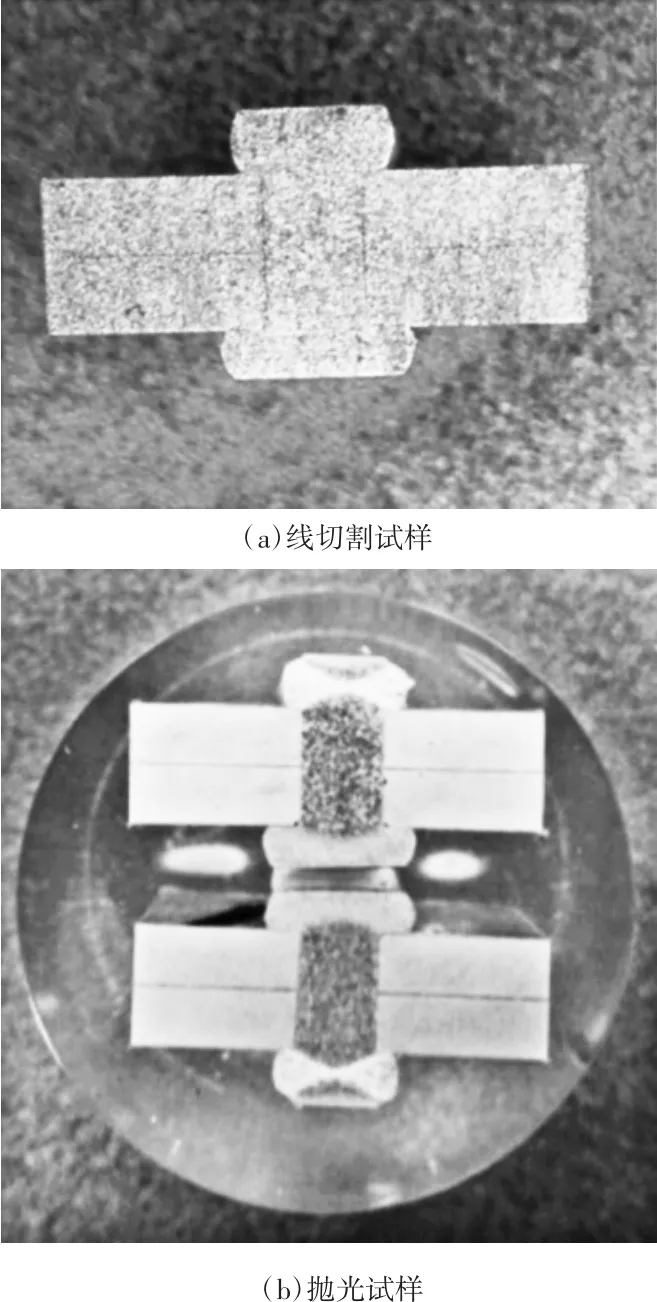

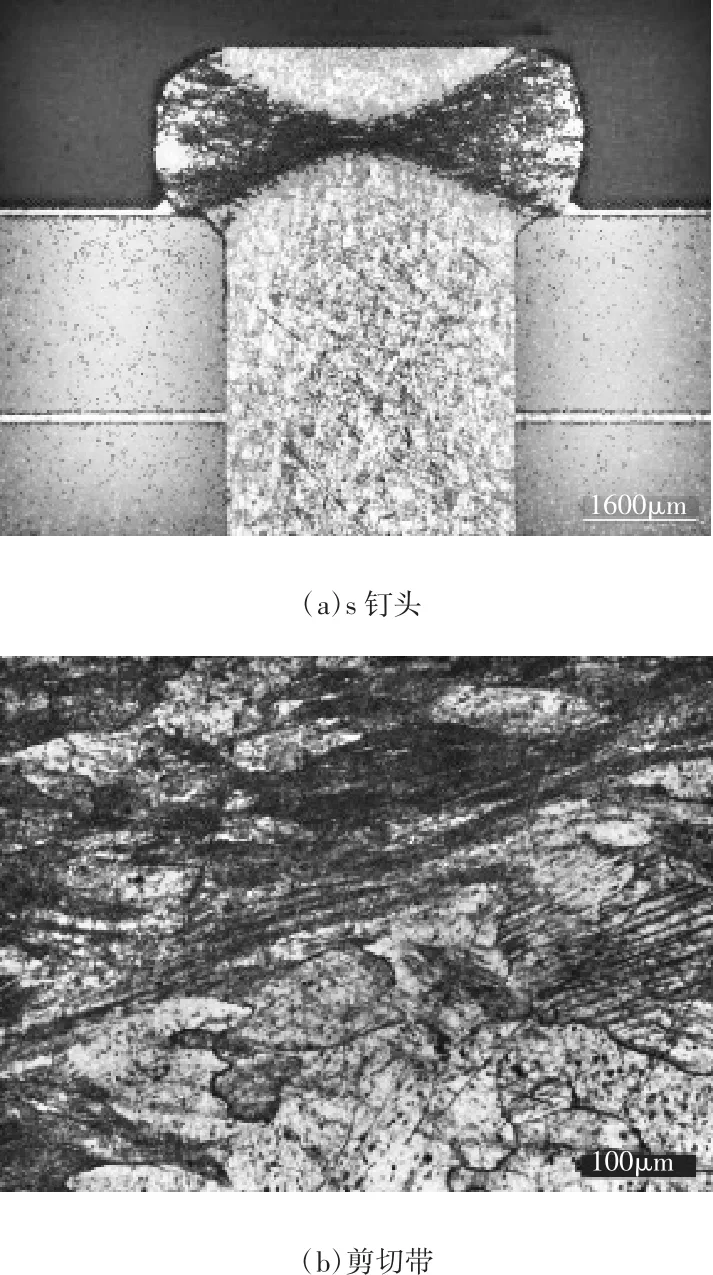

为了分析实际铆接变形后铆钉微观组织的变化,将铆钉铆接后,沿轴线剖开,使用环氧树脂镶嵌法制成嵌样,对剖面打磨抛光后在显微镜下观察铆钉的组织结构,如图3所示。

教学模式变革的需求 农村教育信息化使教师和学生活动进一步突破时空限制,形成更加丰富的教学手段、观念和内容。农村地区实现虚拟教学,有充足条件进行实验教学,农村地区的学生也可以满足自主性、探究性的学习需要,促进教学方式的变化,使教学方法由归纳演绎的讲解法转变为情境创设、主动探索、协作学习等多种新型教学方法的结合[5]。教学效率在信息化背景下依靠新型教学手段会有很大提高,农村教育教学在互联网技术及教育信息组织的系列演化背景下,改变仅靠一张嘴、一支粉笔、一本书的状况,在课程改革的大背景下,使农村教学模式向更高的台阶迈进。

图3 微观组织试样

在钉头处有明显的剪切带形成,剪切带是变形的高度集中区域,这是由材料流动的不均匀性造成的。铆钉在高速冲击载荷作用下,材料发生大塑性变形,局部大塑性畸变产生的热来不及输出,引起材料升温,升温又反过来加剧该区域的塑性流动。当局部热软化效应超过应变硬化时,大部分塑性变形都集中在剪切带上,变形中的热量大部分滞留在剪切带区域,形成白色的亮带,称为绝热剪切带[7]。

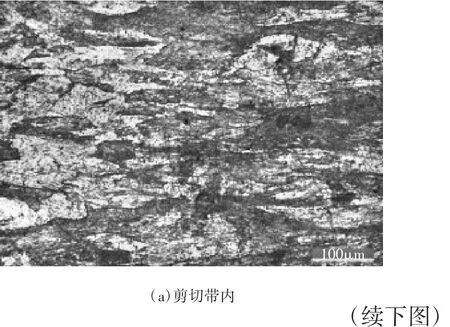

如图4a所示,在钉头的不同位置,变形呈现出明显差异。由于变形过程材料流动的不均匀性,剪切带呈锥形。图4b为剪切带的局部示意图。剪切带上的晶粒被拉长,拉伸方向沿着剪切带方向。

图4 剪切带微观组织

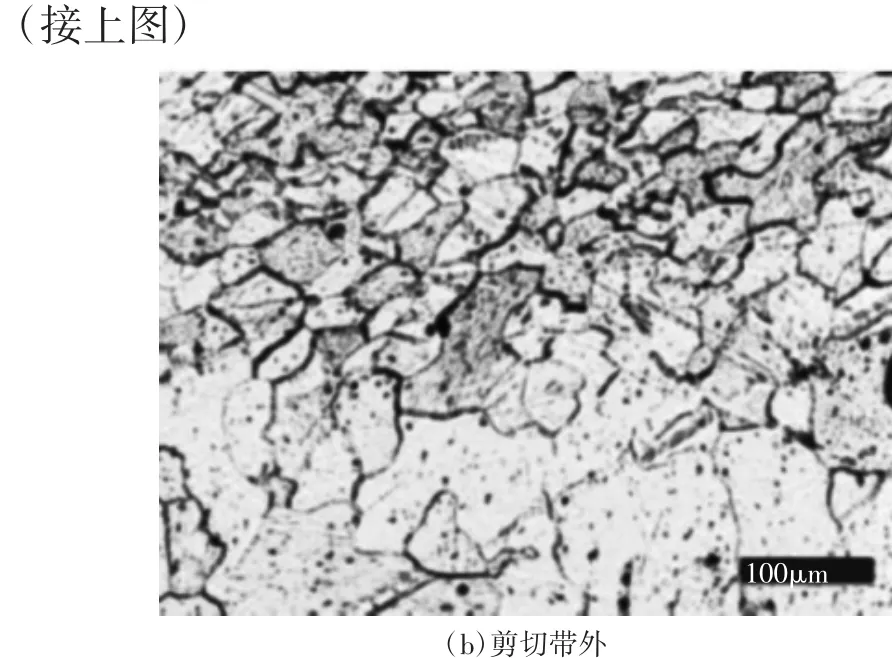

两剪切带中间部分组织材料如图5(a)所示,该区域材料有明显的塑性变形,晶粒细化,强度提高。该区域的塑性变形程度主要与三方面因素有关,分别是:铆接过程铆钉所受冲击载荷;变形位置与剪切带距离;铆模形状。铆钉受到冲击载荷越大,塑性变形越明显;距离剪切带越近,塑性变形越明显;铆模开口角度及倒角对塑性变形有直接影响[12]。剪切带外部结构如图5(b)所示,该区域未外发生明显的塑性变形,晶粒粗大,与夹层内铆钉组织基本一致。

图5 剪切带内外材料对比

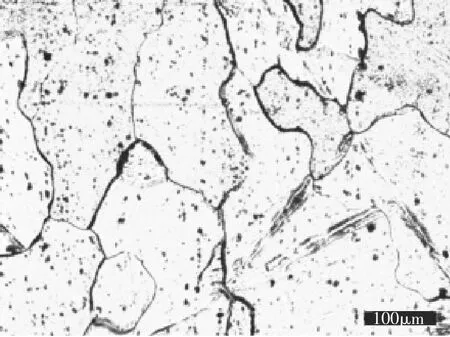

图6 为难成形材料区域触面,材料并未发生明显的流动,但该区域晶粒明显小于下部,晶粒在铆接过程被细化,强度提高。

图6 难成形区域

4.2 放电电压对铆钉成形的影响

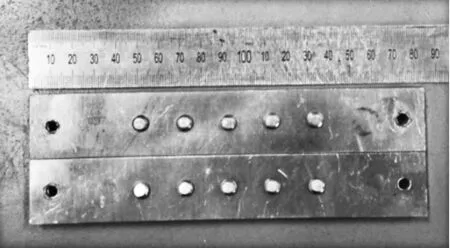

本文以Φ5及Φ4铝合金铆钉为例,通过在不同电压下完成铆接,获得放电电压与墩头直径及墩头高度的关系,铆接完成后试样如图7所示。

图7 铆接试样实物图

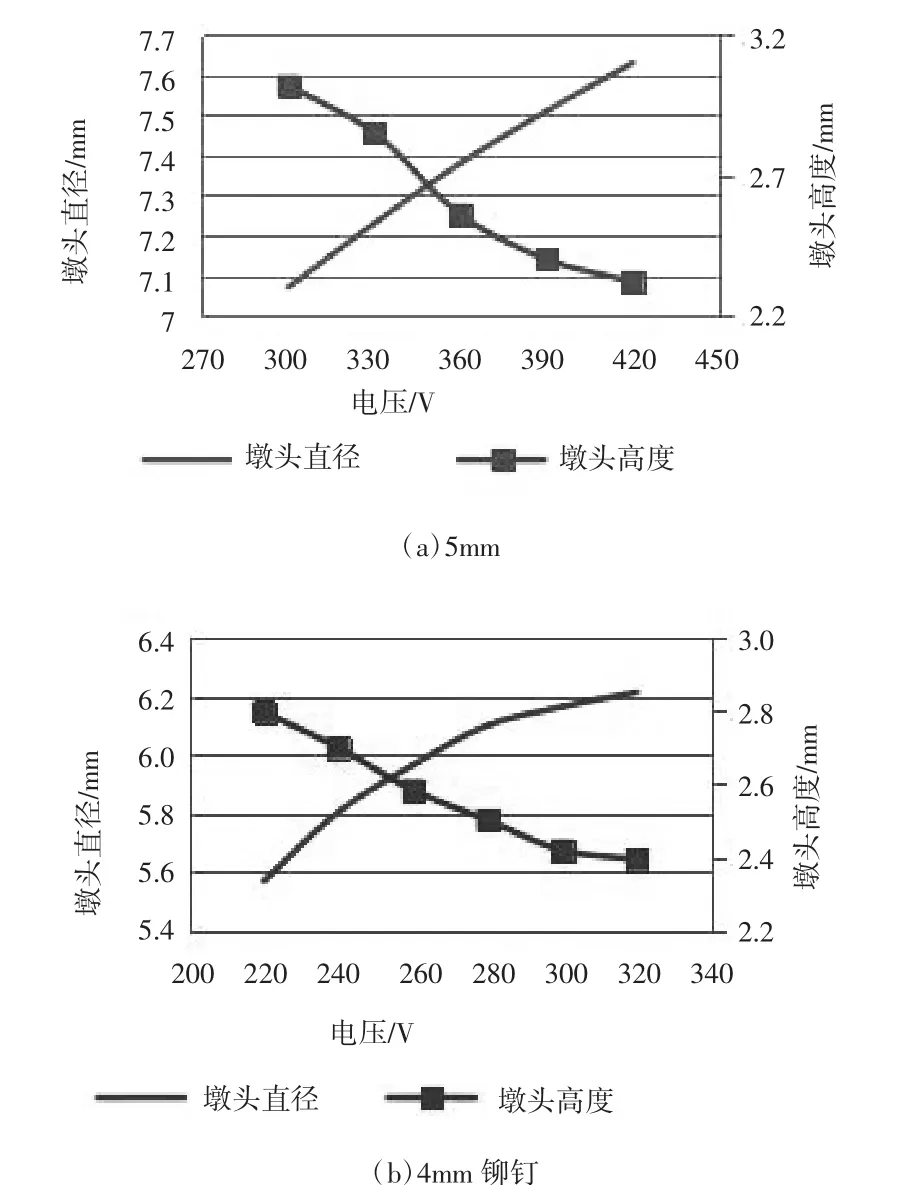

测量墩头直径及高度,计算不同放电电压铆钉墩头尺寸的平均值,结果如图8所示,根据试验结果可知:

(1)依据航空标准要求,放电电压300 V~420 V,5 mm铆钉铆接墩头能够满足要求;放电电压230 V~320 V,4 mm铆钉铆接墩头能够满足要求。

(3)随着电压增加,墩头直径的增加量减小,即端头直径与电压关系曲线的斜率随电压增大而减小,这是因为在墩头变形过程中,墩头镦粗,晶粒变小,塑性变形不断增大,墩头处强度不断提高,墩头镦粗越来越困难。继续加大电压,墩头直径不会明显增大,多余的能量会被铆接工件吸收,对工件造成损伤。4 mm铆钉与5 mm铆钉都符合这一规律,在4 mm铆钉铆接结果中体现较明显。

图8 铆钉墩头尺寸与放电电压关系

4.3 电脉冲铆接干涉量对比分析

在干涉配合连接中,干涉量的大小和均匀程度对疲劳寿命有较大影响。传统铆接工艺很难实现沿整个钉杆的均匀干涉,限制了干涉配合工艺的应用。电脉冲铆接属于应力波铆接种,与传统铆接相比,加载速率高、应变速率大,能够解决大直径铆钉的成形问题。电脉冲铆接能够实现在夹层内更均匀的干涉,这也是电脉冲铆接区别于传统铆接形式的重要特点。

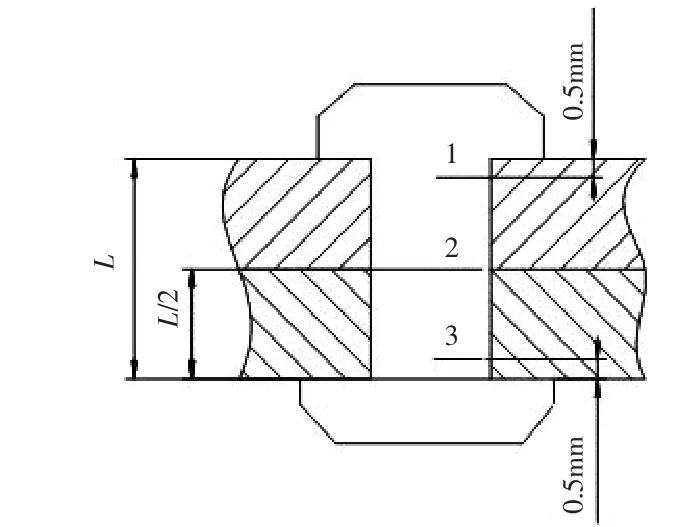

本文分别用锤铆、压铆、电脉冲铆接完成10件试样,测量并记录铆接完成后铆钉钉杆不同位置的直径,每个铆钉测量三处钉杆的直径,如图9所示,分别是位置1距离墩头0.5 mm处、位置2钉杆全长1/2处和位置3距离钉头0.5 mm处,对比三种铆接方法的钉杆直径及相对干涉量。

图9 钉杆直径测量位置

4.4 结果分析

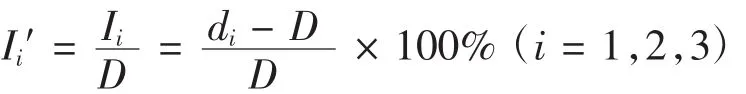

不同位置相对干涉量计算公式为:

其中:Ii′为相对干涉量;Ii为干涉量(mm);D 为紧固件安装孔直径(mm);di为铆钉铆接完成后钉杆直径(mm)。

本文通过计算铆钉钉杆上各点直径与钉杆直径平均值的离差平方和,根据离差平方和的大小来评价均匀性。离差平方和越小,均匀性越好;离差平方和越大,均匀性越差。离差平方和计算公式如下:

其中:S为离差平方和;I-为钉杆直径平均值(mm)。

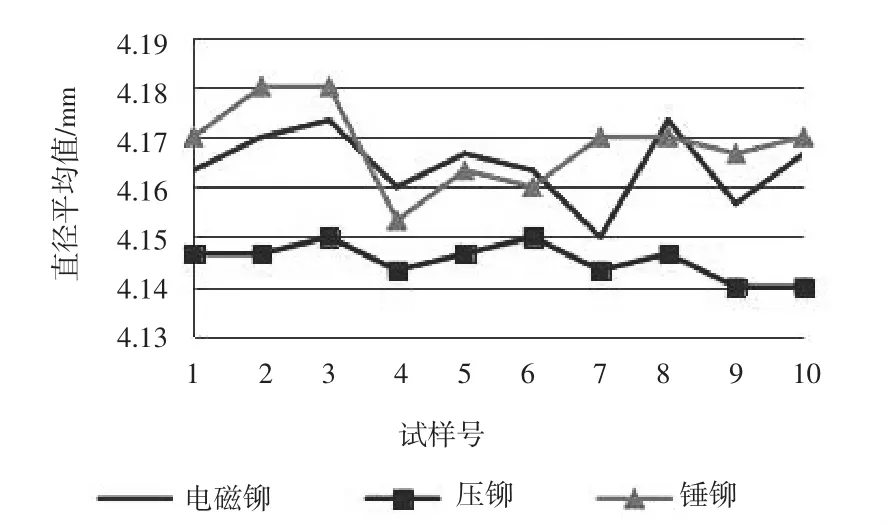

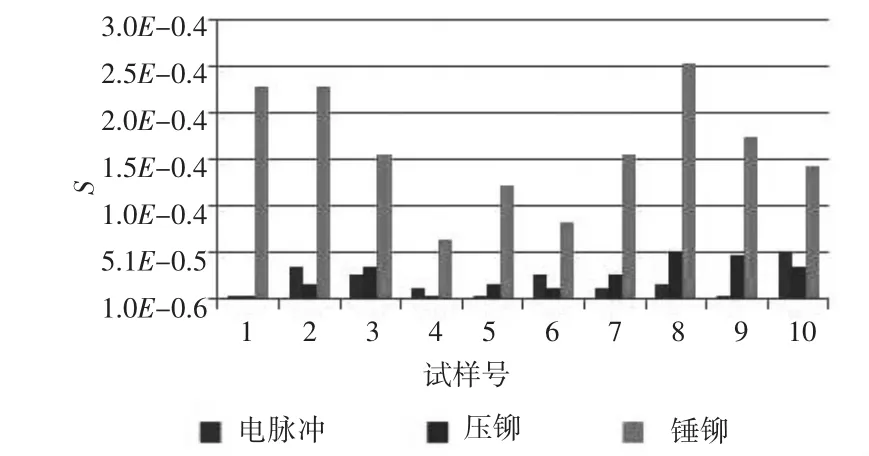

试验结果如图10及图11所示。

图10 钉杆直径平均值

图11 铆钉直径离差平方和

依据试验结果可得:

电脉冲铆接与锤铆相比,钉杆直径平均直径能够达到相同的水平,电脉冲铆接平均值4.165 mm,锤铆为4.168 mm;钉杆干涉配合的均匀性方面,电脉冲铆接明显优于锤铆,电脉冲铆接钉杆的S平均值为1.9E-05,锤铆为1.6E-04.

电脉冲铆接与压铆相比:电脉冲铆接钉杆直径比压铆大0.02 mm;压铆钉杆的S平均值为2.5E-05,略大于电脉冲铆接。

5 结论

(1)电脉冲铆接在铆钉墩头处变形剧烈,有明显的剪切带生成,剪切带内,晶粒被拉长。两剪切带中间部分组织发生重结晶,局部晶粒变小。

(2)对于塑性较好的材料,电脉冲铆接能够通过一次放电完成5 mm铆钉铆接。随着放电电压升高,墩头变形量会相应增加。当墩头变形量增加到一定值时,继续加大电压,墩头形状不会有明显变化。

(3)在干涉量及干涉量的均匀性两方面,电脉冲铆接整体优于锤铆及压铆。电脉冲铆接能获得较好的干涉配合连接。