棉纤维靛蓝染料/液蜡体系染色工艺

2019-04-20马俊然胡敏干翁柳燕邵建中

马俊然,胡敏干,周 岚 ,安 源 ,翁柳燕 ,邵建中

(1.浙江理工大学材料与纺织学院,浙江杭州 310018;2.浙江理工大学丝绸学院,浙江杭州 310018;3.海宁绿盾纺织科技有限公司,浙江嘉兴 314408)

靛蓝分子共平面性差,对棉纤维的亲和力小,一次上染率低。为了染得较高的染色深度,通常需要进行6~10 次上染、氧化过程。这种反复浸轧、氧化的方法常用于全棉牛仔布的经纱染色工艺,但不适合散棉染色,以致靛蓝染色全棉产品的多样性受到极大制约。散棉染色必须考虑染色后纤维的可纺性。大量的生产实践表明,棉纤维在染色过程中会发生不利于可纺性的物理和化学变化,如表面油脂蜡质的过度流失、纤维间的缠结、纤维强力的下降等。经过一次染色,这种变化尚可控制,经过两次甚至反复多次的染色将导致棉纤维的可纺性大幅度降低,实际生产中无法接受。因此,要成功实现散棉的靛蓝染色,首先必须解决间隙式染色一次染深的难题。

近年来,以D5(十甲基环五硅氧烷)作为非水介质的染色工艺取得了重大突破。刘今强和王际平等[1-5]研究开发出活性染料和分散染料以D5为非水介质的染色新技术,研究结果表明,D5非水介质染色能有效节水节能、减少污染,具有极大优势。李栋等[6-7]进一步研究开发棉纤维的靛蓝染料/D5 一次染深技术;然而,D5 是一种挥发性硅氧烷,价格昂贵,回收工艺复杂。因此,寻求价格低廉和生态环保性更好的染色新介质是非水介质染色技术发展的关键,也是棉纤维靛蓝染料一次染深技术的关键。

液体石蜡是碳原子数为8~24 的正构烷烃,是一种无色、无味、无毒、难挥发的油性液体[8],由于性质稳定,对人体无毒害作用,在医学上被广泛应用于创口处理、灌肠、体内填充物等方面[9]有作为新型环保非水染色介质的潜力。本课题以液体石蜡为染色介质,用靛蓝染料对棉纤维进行染色,通过研究高质量浓度隐色体的制备和染色阶段的影响因素,优化染色工艺,开发价格低廉、生态环保的棉纤维靛蓝染料/液蜡体系一次染深色技术。

1 实验

1.1 材料和仪器

材料:棉纤维,靛蓝染料(工业级,常州闰土化工有限公司),液体石蜡(化学纯,杭州高晶精细化工有限公司),NaOH(分析纯,沧州永真化工产品有限公司),保险粉(分析纯,德州润盺仪器有限公司),无水碳酸钠(分析纯,山东合展化工有限公司),标准皂片(上海制皂厂),浓硫酸(分析纯,广州德树化工有限公司)。

仪器:DF-101S 型恒温加热磁力搅拌器(荥阳市科瑞仪器厂),Datacolor SF 600X 型电子测色配色仪(美国Datacolor 公司),AB104-N 型分析天平[梅特勒-托利多(上海)有限公司],DHG-9030B-T型鼓风干燥箱(上海丙林电子科技有限公司),22PC型紫外-可见光分光光度计[珀金埃尔默(上海)有限公司]。

1.2 染色方法

棉纤维的靛蓝染料/液体石蜡体系染色工艺流程:靛蓝隐色体还原→靛蓝染料/液蜡体系染色→氧化→水洗→皂洗→水洗。

高质量浓度靛蓝隐色体的制备:靛蓝染料30 g/L,烧碱a,保险粉b,还原温度T1,还原时间t1。

染色工艺:称取棉纤维(干重)1.0 g,带液率为A,m(棉纤维)∶m(隐色体)=1∶X,m(棉纤维)∶m(液蜡)=1∶Y,染色温度T2,染色时间t2。氧化:通风氧化 30 min。皂洗:皂片3 g/L,纯碱3 g/L,浴比1∶50,温度90 ℃,时间10 min。

1.3 测试

1.3.1 K/S值

将染色棉纤维用刷子捋顺,压在光孔上使其不透光,使用测色配色仪测出其在最大吸收波长处的K/S值。以CIE标准照明体D65和10°视角标准观察者进行测色计算,选用超微小孔径,选取不同的6个点进行测试。

1.3.2 匀染性

主观评价法:在标准照明箱中用D65光源对其目测评定。等级定义:无色花,3级(以△△△表示);有轻微色花,2级(△△);有明显色花,1级(△)。

2 结果与讨论

2.1 隐色体还原及棉纤维染色效果的影响因素

2.1.1 保险粉用量

由图1和表1可知,随着保险粉质量浓度的增加,染色棉纤维的K/S值曲线呈先增加再下降的趋势,在保险粉质量浓度为160 g/L 时,棉纤维的K/S值和匀染性达到最大值。

表1 保险粉用量对棉纤维匀染性的影响

保险粉的还原氧化式(式1)和电极电势表达式(式2)如下:

式中,R为摩尔气体常数,T为热力学温度,F为法拉第常数,z为电极反应式中转移的电子数[10-11]。

2.1.2 NaOH用量

NaOH用量对棉纤维表面得色率、匀染性的影响见图2、表2。

表2 NaOH用量对棉纤维匀染性的影响

由图2和表2可知,随着NaOH质量浓度的增加,K/S值呈现先增加后减少的趋势,在NaOH 质量浓度为50 g/L时,K/S值达到最大并且其匀染性最佳。如式(1)所示,1 个S2O42-分子需要与4 个OH-分子发生还原反应。当NaOH质量浓度小于50 g/L时,由于碱用量不足,不能达到靛蓝染料化学还原的pH,导致保险粉不能充分还原靛蓝染料,故染色棉纤维的K/S值也不大,匀染性差。如式(2)所示,随着NaOH质量浓度的增加,还原液中OH-浓度增加,使SO32-浓度也增加,保险粉电极电势E的绝对值变大,从而使得还原液还原能力加强。另一方面,更多的钠离子会与靛蓝隐色酸发生反应生成隐色体,染料上染率和K/S值增大。当NaOH 质量浓度大于50 g/L 时,K/S值反而低,因为碱用量过多会使还原浴碱性过强,靛蓝染料被过度还原成双酚钠盐,导致靛蓝隐色体对棉纤维的直接性下降,K/S值降低,匀染性变差。综上所述,优选NaOH质量浓度为50 g/L。

2.1.3 还原时间

由图3和表3可知,染色棉纤维的K/S值随着还原时间的延长呈现先增后下降的趋势,并在20 min达到最好。在还原时间小于20 min时,由于还原时间不充分,只有部分靛蓝染料被还原成隐色体,导致染料上染率低,染色K/S值小;随着还原溶解过程的持续,越来越多的靛蓝染料被还原成隐色体,上染率随之上升,染色K/S值增大,当还原时间为20 min时,靛蓝染料被完全还原,K/S值出现最大值。当还原时间大于20 min时,保险粉出现无效分解,还原电位上升,致使已还原的染料无法继续保持隐色体状态,染料上染率下降,染色K/S值降低。综合可知,最佳还原时间为20 min。

表3 还原时间对棉纤维匀染性的影响

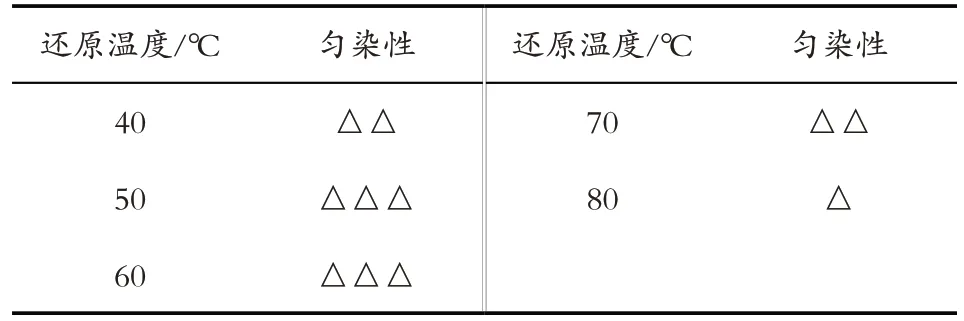

2.1.4 还原温度

从图4和表4可看出,随着还原温度的升高,染后棉纤维的K/S值和匀染性呈现先增后降的趋势。保险粉的还原电位绝对值会随着还原温度的升高而增大[14]。当还原温度小于60 ℃时,保险粉的还原能力低,靛蓝隐色体的生成效率低下,导致棉纤维的上染率低,匀染性差;随着还原温度的提高,还原液的还原能力逐渐增强,靛蓝隐色体逐渐增多,上染率提高,染色K/S值增大;当还原温度为60 ℃时,靛蓝被完全还原成隐色体钠盐;当还原温度大于60 ℃时,靛蓝染料被过度还原成双酚钠盐,与纤维的静电斥力增大,使得棉纤维的K/S值和匀染性下降。综合可得,最佳还原温度为60 ℃。

表4 还原温度对棉纤维匀染性的影响

2.2 靛蓝染料隐色体/液体石蜡体系染色工艺优化

2.2.1 棉纤维带液率

从图5可知,随着带液率的增大,染色棉纤维的K/S值呈现先增后降的趋势。在带液率小于80%时,由于棉纤维上的水分较少,棉纤维不能充分溶胀,隐色体只停留在纤维表面而不能渗透到纤维内部,聚集在纤维表面的隐色体会在后续的皂煮水洗过程中被冲洗掉,故而棉纤维的染色K/S值小。由表5可知,带液率较低时,纤维表面自由水不足,染液不能在纤维上均匀分布,匀染性较差。随着带液率的增加,这一现象逐渐改善,染色K/S值随之上升。当带液率为80%时,棉纤维隐色体的吸附量达到饱和,由于隐色体亲水、亲纤维而憎液体石蜡,使其不能脱离含水的棉纤维而回到液体石蜡中,吸附在棉纤维表面的靛蓝染料隐色体可自发地向纤维内部扩散,染色K/S值达到最大化。带液率继续增加,棉纤维的匀染性不变,但K/S值下降,因为棉纤维达到了饱和吸水量,带液率过高会使一部分隐色体溶液无法被纤维充分吸收,造成隐色体浪费。因此,优选带液率为80%。

表5 棉纤维带液率对纤维匀染性的影响

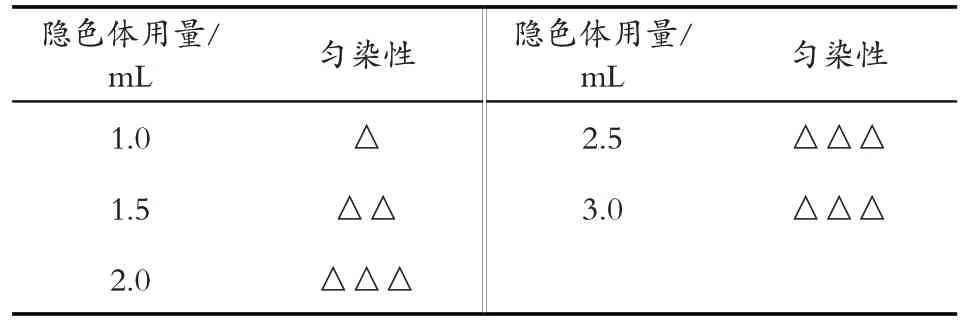

2.2.2 隐色体用量

隐色体用量对染色得色率、匀染性的影响见图6、表6。

表6 隐色体用量对纤维匀染性的影响

从图6和表6可以看出,随着隐色体用量的增加,棉纤维的K/S值和匀染性先增加后趋于平缓。由于液体石蜡和隐色体互不相容,在隐色体用量为2 mL时,隐色体基本被棉纤维吸收,棉纤维的K/S值达到最大,且匀染性最好。当隐色体用量小于2 mL时,由于隐色体用量不足,上染到纤维上的隐色体较少,造成棉纤维的K/S值较低。同时,由于隐色体过少,不足以随着纤维内部的自由水移染,导致纤维的匀染性较差。当隐色体用量超过2 mL时,此时纤维上的隐色体已经处于饱和状态,过量的隐色体并不能进入纤维内部,提高K/S值,隐色体会浪费。因此,优选隐色体用量为2 mL。

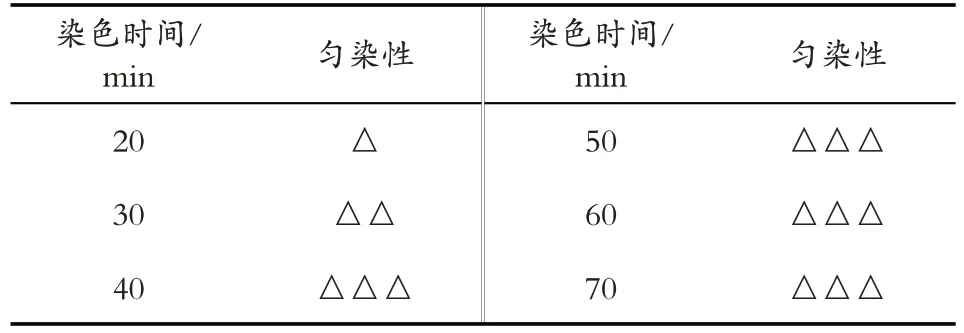

2.2.3 染色时间

由图7可知,随着染色时间的延长,染色棉纤维的K/S值呈现先增后平缓的趋势。当染色时间较短时,染液中很多靛蓝隐色体未吸附在纤维表面,一些聚集在纤维表面的隐色体因为时间不够,来不及扩散进入纤维内部,故染色棉纤维的上染率和K/S值都较低。在时间为50 min时,棉纤维的K/S值达到最大值。液体石蜡能隔绝空气,使隐色体长时间保持最佳状态,因此,随着染色时间的延长,吸附在棉纤维表面的靛蓝染料隐色体逐渐扩散进入棉纤维内部透染纤维。同时,由表7可知,足量的隐色体溶液也会随着染色时间的延长而移染,使得棉纤维匀染,故在40 min后,染色棉纤维的匀染性达到最佳。因此,最佳染色时间为50 min。

表7 染色时间对纤维匀染性的影响

2.2.4 染色温度

由图8可知,随着染色温度的升高,染色棉纤维的K/S值呈现先增后减的趋势。染色时,隐色体由纤维表面逐渐扩散到纤维内部,透染纤维。在染色温度较低时,纤维膨化程度较小,且靛蓝隐色体分子运动不够剧烈,从而不利于隐色体分子扩散进入纤维内部,而是聚集在纤维表面形成色淀,在后期的皂洗过程中很容易被洗涤下来,造成染色后纤维K/S值下降;另一方面,温度过低导致一部分隐色体还未扩散到纤维内部即被氧化析出。当染色温度超过60 ℃时,隐色体的还原环境也会遭到破坏,染色K/S值降低。由表8可知,染色温度升高,匀染性提高,温度高于60 ℃后,匀染性稳定不变。因此,优选最佳染色温度为60 ℃。

表8 染色温度对纤维匀染性的影响

2.2.5 染色浴比

浴比对染色得色率和匀染性的影响见图9和表9。

表9 染色浴比对纤维匀染性的影响

由图9和表9可以看出,随着棉纤维对液蜡浴比的增大,棉纤维的K/S值和匀染性呈先增加后趋于平缓。当浴比小于1∶50时,隐色体在在液体石蜡中分散不均匀,棉纤维投入液体石蜡后,隐色体吸附不均匀。另一方面,由于液体石蜡过少,不能完全覆盖棉纤维,暴露在空气中的隐色体会提前氧化成靛蓝,导致其无法渗透进入纤维内部,以致纤维的K/S值较低,匀染性较差。当浴比达到1∶50 时,隐色体能与棉纤维均匀接触且液体石蜡能覆盖棉纤维,使隐色体能长时间保持最佳状态,有足够的时间透染。因此,优选最佳浴比为1∶50。

3 结论

(1)高质量浓度隐色体制备的最佳条件为:NaOH 50 g/L,保险粉160 g/L,还原温度60 ℃,还原时间20 min。

(2)棉纤维在液体石蜡介质中的最佳染色工艺条件为:棉纤维带液率80%,m(棉纤维)∶m(隐色体)=1∶2,染色温度为60 ℃,m(棉纤维)∶m(液蜡)=1∶50,染色时间50 min。