汽轮给水机组切换工况下船舶蒸汽动力系统的响应特性

2019-04-20杨元龙吴金祥郑子都吴炜孙玲

杨元龙,吴金祥,郑子都,吴炜,孙玲

中国舰船研究设计中心,湖北武汉430064

0 引 言

汽水热力循环特性是船舶蒸汽动力系统的重要指标,而汽轮给水机组的运行性能是影响船舶汽水热力循环稳定性的关键技术。在船舶航行过程中,动力系统频繁切换的工况、滞后的调节动作等因素极易引起汽轮给水机组出现振动、飞车等现象,甚至将导致机组轴承磨损或断轴,进而损坏设备,最终影响蒸汽动力系统的稳定性和可靠性[1-5]。蒸汽动力系统一般配置2台汽轮给水机组,在运行过程中采用“一备一用”的策略。当运行给水机组不满足增压锅炉的供水需求时,将自动切换备用的汽轮给水机组,以保障蒸汽动力系统的汽水热力循环,但汽轮给水机组的切换过程将对船舶蒸汽动力系统的稳定性造成一定冲击[6]。

鉴于目前国外对船舶蒸汽动力系统的技术封锁,鲜有关于舰用汽轮给水机组切换工况下船舶蒸汽动力系统响应特性方面的研究成果[7-9]。本文拟采用模块化建模系统(Modular Modeling System,MMS)热工仿真软件平台[10],建立引入汽轮给水机组切换过程的船舶蒸汽动力系统仿真模型,通过数值仿真,揭示汽轮给水机组切换条件下凝、给水系统和蒸汽系统循环运行的动态响应规律,用以为汽轮给水机组的切换方案优化提供理论支撑。

1 研究对象

1.1 汽轮给水机组切换系统

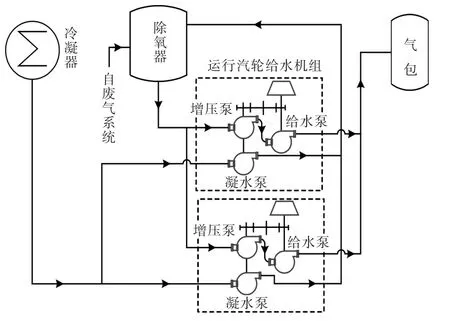

如图1所示,船舶蒸汽动力系统的汽水循环过程如下:首先,由增压锅炉产生的蒸汽推动主汽轮齿轮机组做功,做完功的废气在冷凝器中冷却成凝水;然后,凝水泵将凝水输送至除氧器,并利用来自废气系统的废气对凝水进行热力除氧;最后,增压泵从除氧器中抽出凝水并增压,经水泵供给增压锅炉。

图1 汽轮给水机组切换系统Fig.1 Turbine feed water pump system

汽轮给水机组为三联泵组,主要包括凝水泵、增压泵和给水泵。汽轮机驱动之后,需经减速箱减速,才能带动三联泵运行。船舶蒸汽动力系统一般配置2台汽轮给水机组,单台汽轮给水机组的给水量可以保证增压锅炉的蒸汽产量,一旦给水机组的给水泵出口压力下降至目标值,将自动切换备用的给水机组。

1.2 仿真模型

利用MMS热工系统仿真软件平台,建立船舶蒸汽动力系统的仿真模型,主要包括增压锅炉模型、主汽轮齿轮机组模型、汽轮给水机组模型和油水汽管路模型等,如图2所示。其中增压锅炉模型主要包括气水区模块、烟风区、气包、下降管、上升管和过热器等模块,主汽轮齿轮机组模型主要包括汽轮机、减速器和冷凝器等模块,汽轮给水机组模型主要包括凝水泵、增压泵、给水泵等模块。

图2 汽轮给水机组仿真模型Fig.2 The simulation model of turbine feed water pump

同时,本文基于某大型蒸汽动力实验修正了所有的仿真模型,动态仿真的偏差小于5%。限于篇幅和研究重点,本文仅示出了汽轮给水机组的仿真模型。

2 模型验证

为了验证仿真模型的准确性,本文对仿真模型计算结果与实验数据进行对比分析,如表1所示。其中,高速工况为主汽轮机组100%负荷运行,低速工况为主汽轮机组50%负荷运行,且全部参数均以实验数据为基准进行了归一化处理。由表1可知,仿真数据与实验数据基本吻合,最大相对偏差不大于2%,验证了系统仿真模型的准确性。

表1 仿真数据与实验数据对比Table 1 Comparison of simulation data and experiment data

3 仿真结果分析

以某船舶的蒸汽动力系统为仿真对象,分别在高、低速工况下动态切换汽轮给水机组,研究切换作业对凝、给水系统循环和蒸汽系统循环的影响规律。汽轮给水机组的切换过程定义为:瞬时速关给水机组,同时快速启动备用给水机组并升速至稳定运行状态。在仿真计算中,所有参数均以运行机组高速工况为基准进行归一化处理,主要参数值如表2所示。

表2 动态仿真数据的变化情况Table 2 Variation of simulation data

3.1 给水机组切换对凝、给水循环的影响

图3所示为在高、低速工况下进行动态切换的汽轮给水机组转速变化曲线。由图3可知,在切换过程中,运行给水机组的转速急剧下降,同时在汽轮给水机组的超调控制作用下,备用给水机组的转速迅速升高而后逐渐降速至稳定运行状态。关闭运行汽轮给水机组的速关阀之后,在0~6 s内,高、低速工况下的机组转速均快速下降,但备用机组的进汽阀仍处于空行程运动阶段(进汽阀未流入蒸汽),故备用机组的转速均保持为0。随后,备用机组启动并升速,高速工况下升至最高转速的用时为9 s,低速工况下升至最高转速的用时为6 s。同时,原运行给水机组的转速缓慢下降至0。

图3 不同工况下的汽轮给水机组转速对比Fig.3 Comparison of turbine feed water pump speed under different working conditions

图4所示为在高、低速工况下进行动态切换的给水泵出口压力变化曲线。在切换过程中,在给水机组转速的驱动下,运行机组给水泵出口的压力迅速下降,而备用机组给水泵出口压力迅速升高而后逐渐降低至稳定运行状态。

图4 不同工况下给水泵出口压力对比Fig.4 Comparison of feed water pump outlet pressure under different working conditions

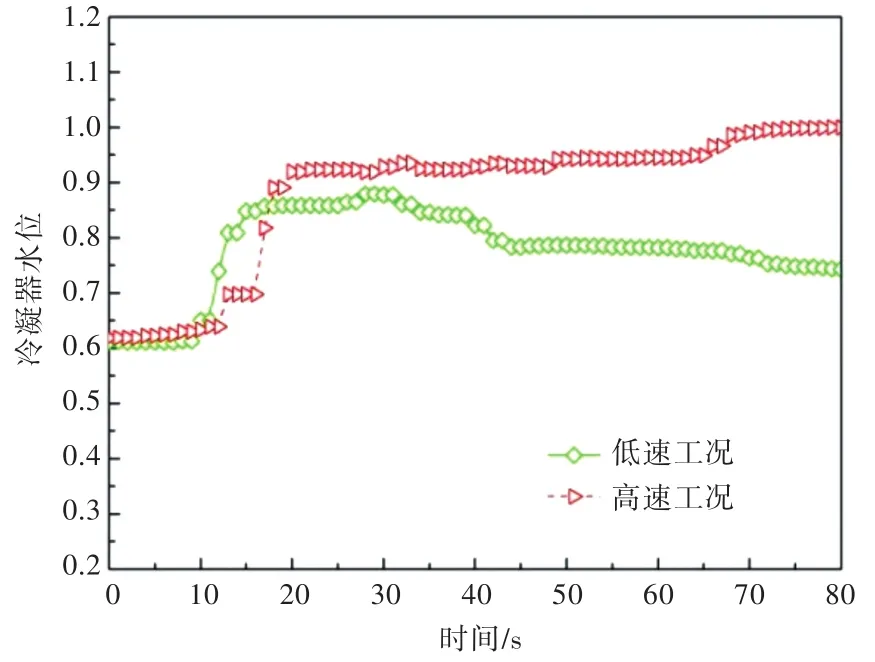

图5 不同工况下的冷凝器水位对比Fig.5 Comparison of condenser water level under different working conditions

图6 不同工况下的冷凝器压力对比Fig.6 Comparison of condenser pressure under different working conditions

图5和图6所示为在高、低速工况下进行动态切换的冷凝器水位和压力的变化曲线。在低速工况下,主冷凝器水位是先升高而后逐渐降低至目标水位,究其原因:在运行给水机组速关过程中,凝水泵停止抽吸冷凝器的凝水,从而造成冷凝器的水位快速升高;随着备用给水机组的切换运行,冷凝器内的凝水将抽吸至除氧器,所以冷凝器的水位将逐渐下降至目标值。在高速工况下,备用给水机组快速投入运行后,冷凝器水位持续升高,这是由于该工况下蒸汽动力系统的汽水循环负荷较高,给水机组未能将冷凝器内的凝水快速送至除氧器,所以造成冷凝器的水位持续升高。

图7和图8所示为在高、低速工况下进行动态切换的除氧器水位和压力的变化曲线。在低速工况下,除氧器的水位和压力均是先升高而后逐渐降低至目标值,究其原因:在运行给水机组的速关过程中,增压泵和给水泵停止抽吸除氧器的给水,同时凝水泵停止向除氧器输送凝水,最终导致除氧器的水位升高;随着备用给水机组的切换运行和转速超调,备用机组凝水泵送至除氧器的凝水流量增加,除氧器的加热蒸汽流量相应增加,进而除氧器水位也相应升高;随着备用机组的转速降低,凝水泵输送凝水的流量减小,除氧器的加热蒸汽流量相应减小,故除氧器的压力也随之降低。同时,由于增压泵和给水泵的抽吸作用,除氧器的水位快速下降。在高速工况下的给水机组切换过程中,除氧器水位持续降低至极低水位,究其原因:在汽水循环流量较大的工况下,增压泵和给水泵组成的串联泵抽吸做功能力较强,而凝水泵的抽吸做功能力较弱,从而导致除氧器的水位失衡;在切换给水机组时,除氧器水位进一步急剧降至极低水位。

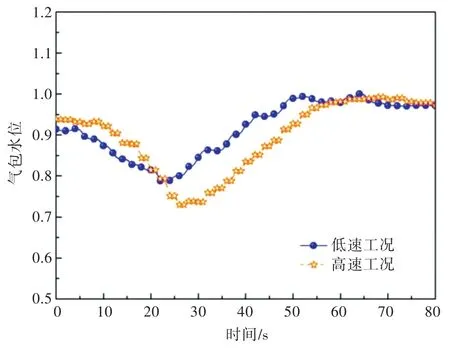

图9和图10所示为在高、低速工况下进行动态切换的锅炉汽包水位和压力的变化曲线。在切换过程中,备用机组的转速无法满足增压锅炉的供水需求,故气包水位下降,而气包压力相应升高;随着备用机组增速至目标转速,随即满足增压锅炉的供水需求,故气包水位快速升高,而气包压力相应下降。从图中还可以发现,由于增压泵和给水泵的做功能力较强,故在高、低速工况下切换汽轮给水机组均可通过增压来满足锅炉的供水需求。

图7 不同工况下的除氧器水位对比Fig.7 Comparison of deaerator water level under different working conditions

图8 不同工况下的除氧器压力对比Fig.8 Comparison of deaerator pressure under different working conditions

图9 不同工况下的气包水位对比Fig.9 Comparison of drum water level under different working conditions

图10 不同工况下的气包压力对比Fig.10 Comparison of drum pressure under different working conditions

3.2 给水机组切换对蒸汽循环的影响

图11所示为在高、低速工况下进行动态切换的废气压力变化曲线。从图中可以看出,在高、低速工况下,废气压力均先升高而后降低至控制目标值,究其原因:废气主要向除氧器提供加热蒸汽,在运行机组关闭过程中,凝水泵送至除氧器的凝水流量减小,故加热蒸汽的流量随之减小,进而导致废气提供给除氧器的加热蒸汽减少;同时,由于废气系统压力控制的滞后惯性作用,最终导致废气压力迅速升高。随着备用机组的切换运行,凝水泵将输送大量凝水至除氧器,废气系统将提供更多的加热蒸汽至除氧器,故废气系统的压力逐渐降低并恢复至控制目标值。

图11 不同工况下的废气压力对比Fig.11 Comparison of exhaust steam pressure under different working conditions

图12所示为在高、低速工况下进行动态切换的微过热蒸汽压力变化曲线。由图12可知,在低速工况下进行切换作业的微过热蒸汽压力波动较小,而高速工况下的波动较大,究其原因:在高速工况下,气水循环的流量较大,在给水机组切换过程中除氧器的耗汽量减小,导致向除氧器提供加热蒸汽的废气系统压力升高,而微过热蒸汽系统向废气系统的补汽流量快速降低,同时由于微过热蒸汽压力控制回路存在控制惯性,最终导致微过热蒸汽系统的压力快速升高。图13所示为在高、低速工况下进行动态切换的过热蒸汽压力变化曲线。由图可知,高、低速工况下汽轮给水机组切换过程对过热蒸汽压力的影响较小。

4 结 论

根据汽轮给水机组的切换原理,建立基于MMS的船舶蒸汽动力全系统仿真模型,分析了在高、低速工况下切换汽轮给水机组的蒸汽动力系统动态响应规律,并结合实验数据验证了仿真模型精度,得到如下结论:

1)在高、低速工况下,备用汽轮给水机组能够快速启动并满足锅炉的供水需求。

图12 不同工况下的微过热蒸汽压力对比Fig.12 Comparison of micro superheated steam pressure under different working conditions

图13 不同工况下的过热蒸汽压力对比Fig.13 Comparison of superheated steam pressure under different working conditions

2)受限于汽轮给水机组的结构特征和系统控制的滞后惯性,低速工况切换后系统能够稳定运行,而高速工况切换后全系统的气水循环表现出不稳定的运行状态,即冷凝器水位快速升至极高值,除氧器水位急剧降至极低值,且废气和微过热蒸汽压力的波动较大。

根据动力系统特性的仿真分析结果,后续将重点改进凝水再循环回路和给水旁通回路的控制策略,进一步提升汽轮给水机组切换工况下船舶蒸汽动力系统的气水循环运行性能。