一种数字化控制棒电流监测卡件的设计与实现

2019-04-18林琰

林琰

福建福清核电有限公司 福建福清 3 5 0 3 1 8

在压水堆核电厂中,控制棒驱动机构的可靠运行是保证核电厂安全性和经济型的重要因素[1]。控制棒驱动机构是一种电磁驱动装置。驱动机构的故障或性能退化、以及电源柜整流和调节电路的故障或异常,可能引起控制棒卡棒、滑棒、落棒等问题,严重影响电厂可用性[2]。现有的控制棒电流监测卡件采用分立元器件构成的模拟电路,元器件较多,可靠性较低;为便于调节和测试引入按钮开关和电位器,造成稳定性下降,存在定值漂移问题,容易误报警[3];在产生或闪发异常电流波形报警时,没有抓取异常波形并保存的功能,很难进行分析。

本文设计了一种数字化控制棒电流监测卡件,通过现场可编程门阵列(Field Programmable Gate Array,FPGA)实现。该数字化卡件能够有效解决分立元器件模拟电路中存在的可靠性和稳定性方面的问题。

1 卡件整体设计

该电流监测卡件主要由电流传感器、A/D转换模块、波形存储模块、FPGA组成。电流传感器用于采集线圈中的电流,转换为电压信号。A/D转换模块用于对电流传感器输出的模拟电压信号进行采样,并转换为数字信号,送入FPGA进行数字化电流监测。波形存储模块用于波形数据存储,在触发报警时可将波形导出以便人员进行诊断,分析报警原因。

2 电流监测原理

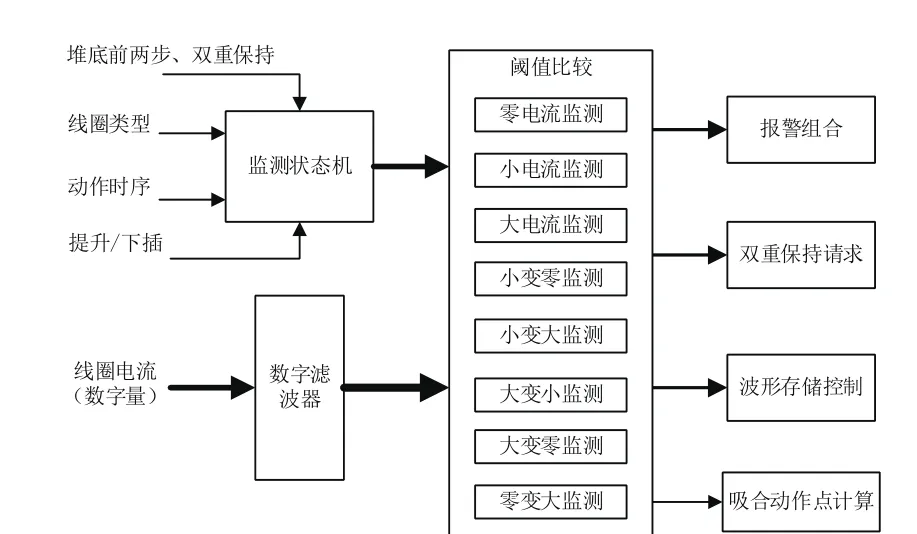

如图1所示,在FPGA内实现数字滤波器、监测状态机模块、阈值比较模块、报警组合模块、双重保持请求模块、波形存储控制模块、以及吸合动作点计算模块。

图1 电流监测原理

在FPGA内部,先由数字滤波器对信号进行低通滤波,消除采样过程中出现的单点毛刺等干扰信号,再送到后端进行存储与波形监测。

监测状态机负责设置监测时序窗口,通过将内部的定时器与预设的监测时序二者做比较,从而确定当前的监测状态。在提升信号或者下插命令有效时,启动内部的定时器,命令消失或超过一个动作步的时间时复位。在堆底两步之前和有双重保持命令时,不进行监测。

在提升、传递、保持线圈的电流监测时序中,电流的监测分为若干个连续的时间段,在每个时间段内如果线圈的电流比预定的阈值大或者比预定的阈值小,那么就产生相应的电流故障报警。通过修改预设的监测时序与阈值参数,可以适用于不同功率等级的核电厂控制棒电流监测,满足不同驱动机构的动作特性。

阈值比较模块根据当前的监测状态,将驱动机构线圈中的电流与设定的阈值相比较。状态机流程图中也给出了每种状态下的阈值范围,当超出相应阈值时点亮卡件面板的指示灯,并相应产生信号给报警组合模块。

报警组合模块对各种监测状态产生的报警进行组合,产生紧急报警和普通报警两种级别的报警。报警逻辑可根据需要组合修改。一般情况下,超过电流阈值上限产生的电流过大报警触发普通报警,低于电流阈值下限产生的电流过大报警触发紧急报警。由于低于电流阈值下限时,存在控制棒驱动机构钩爪松开引起控制棒下落的风险,因此同时由双重保持请求模块触发双重保持请求信号。

波形存储控制模块用于波形数据存储控制。按照10K每秒的采样率,保存一个提升或下插周期850ms内的采样点。在触发紧急或普通报警时将缓存内的波形数据导入波形存储模块。电流异常或报警触发时自动保存波形,可以导出用于技术分析。特别是对于闪发的异常电流波形报警,在报警再次闪发复现前便能及时发现问题并采取行动。

吸合动作点计算模块用于监测和记录从零电流上升到大电流过程中的钩爪动作情况,通过波形特征识别算法识别出钩爪吸合动作点,并长期记录钩爪吸合动作点的时间和电流值。数据可通过波形存储模块导出用于趋势分析,当控制棒驱动机构存在钩爪卡涩、动作点滞后现象时以便及时发现

3 结语

本文设计了一种数字化控制棒电流监测卡件,通过FPGA实现后替换模拟电路卡件在反应堆上试运行。与模拟电路卡件相比较,该数字化卡件采用FPGA技术,大幅减少卡件内部的元器件数量,同时避免了电流定值漂移等问题。通过对电流进行全过程连续监测,更有效保护控制棒驱动机构,防止因控制回路异常造成驱动机构损坏。