激光剥线技术在航空电缆上的应用

2019-04-18韩沛岑倪智煜吴杨洋

韩沛岑 倪智煜 吴杨洋 /

(上海飞机制造有限公司,上海 201324)

0 引言

1976年,NASA推出了激光剥线技术[1],为机械剥线工具提供了一种替代解决方案,由于该技术没有划伤或刮削导体的风险,从而降低了质量控制的难度。此技术亦可用于切割横截面圆整度不高的屏蔽电缆的外护套。NASA使用了连续波(CW)二氧化碳(CO2)激光器和Nd:YAG激光器。目前, CO2激光技术已经应用于航空航天等领域。与此同时,一种利用半导体激光器的新技术也在兴起。

1 激光器的种类[1-2]

激光器包括CO2激光器、Nd:YAG激光器、半导体激光器[4]、准分子激光器、连续波激光器、脉冲激光器等。

CO2激光器是最早开发的气体激光器之一,激光介质是由二氧化碳、氮气、氢气和氦气组成的气体混合物。CO2激光器产生一束红外线,主要波段的光波长以9.4 μm和10.6 μm为中心。

Nd:YAG激光器是最常见的固态激光器之一,激光介质是钇铝石榴石(YAG)晶体掺杂钕。 Nd:YAG激光器使用闪光灯或激光二极管进行光学泵浦,此类激光器在近红外光谱中发射波长为1.064 μm的光。

半导体激光器也称为二极管激光器或激光二极管,是一种固态激光器激光介质,由类似于发光二极管中的半导体二极管的p-n结形成。

准分子激光器是在紫外线范围内发射的气体激光器。他们使用惰性气体(氩、氪或氙)的组合和反应性气体(氟或氯)作为激光介质。

连续波激光器是以恒定功率发出稳定光束的激光器。

脉冲激光器以给定的重复率和峰值,发出一系列短持续时间的发光脉冲。

2 激光剥线工具和技术

2.1 激光剥线简介

激光剥线的原理是以垂直方式将激光束聚焦到电线或电缆的绝缘层表面,然后以受控速度移动激光束。绝缘层吸收光束能量,因此被蒸发和烧蚀。激光束基本上被金属导体或屏蔽层反射。非反射能量传递到导体上,由于导热性高,能量很快被释放,可多种设备配套使用。可旋转的光学单元可用于产生圆周切口,一个光束(或多个光束)绕电线旋转,或在旋转电线的同时固定激光束。第二种方法是引导具有相反方向的两个单独的光束并将它们聚焦到电线中心的一个点,该光束垂直于导线移动,同时切断两侧的绝缘层。还可以使用固定光束并移动电线,沿线方向的纵向切口可用于帮助已剥绝缘层的剥出,两个主要的剥线参数是激光束功率和移动速度。

2.2 CO2激光剥线机

CO2激光器以大约10 μm的波长发射红外线,大多数绝缘材料吸收该特定波长范围的红外线并很快表现出损伤,它们可在低激光功率密度下烧蚀。金属具有高反射率并且在该波长处不易损伤,激光剥线机中使用的CO2激光器具有典型的平均值功率10 W~50 W,可以在连续波或脉冲的方式下工作。脉冲方式能减少出现在某些类型的电线上的热影响范围。 CO2激光器的优势在于它的多功能性(在兼容的绝缘类型的数量)和生产力(更高功率的机器可以批量处理电线,而不是逐个处理电线)。

2.3 半导体激光剥线机

最近激光剥线装置中出现了紫色和蓝色连续波半导体激光器。很多类型的绝缘层散射可见光和近红外光,但是能显著地吸收紫色或蓝色区域的光,因此即便使用低功率激光束也能进行有效的切割。该技术的主要优点是免维护操作,低功耗,而且设备具有非常高的紧凑性。

2.4 其他激光剥线机

光纤连续波Nd:YAG激光剥线机已通过NASA的测试和使用。它们可用于有限范围的绝缘皮的剥除,因为在近红外范围内绝缘材料通常具有高光散射,但已被证明切割聚酰亚胺绝缘线的方法是有效的。

在紫外线范围内发射的准分子激光剥线机可通过解离分子而不是通过分离来切断电线绝缘层,这对于处理非常细的线特别理想,但这些激光源非常大,需要经常排掉有毒的混合气体。由于极高的峰值功率,使用短脉冲准分子激光器时必须特别小心,因为很容易损坏金属导体或屏蔽层。

3 过程安全控制

3.1 金属导体和屏蔽层的完整性

激光剥线技术提供了非接触式剥离电缆的解决方案,而且损坏导体或屏蔽层的风险极小。因此,激光技术的选择必须保证不会对航空航天电缆造成损坏。美国宇航局对连续波 CO2激光器(波长10.6 μm)和连续波YAG激光器(波长1.06 μm)进行了研究,通过调整激光束的参数以切断电线绝缘层。他们注意到导体或屏蔽层并没有受到损伤,用激光切割绝缘层所需的功率密度水平远低于金属本身的损伤阈值。

航空航天行业所使用的电线和电缆,较典型的导体或屏蔽层材料为铜镀锡、铜镀银、铜镀镍等铜合金。选择激光技术时应考虑几个参数:连续波或脉冲、脉冲宽度、电线表面的功率密度(光束功率和焦斑尺寸)、相应波长下的金属材料吸收性能。

尽管金属在这个波长的反射率很高,但是非常短的脉冲宽度(几纳秒或几十纳秒)通常提供了巨大的峰值功率。特别是YAG激光器通常用于划线和标记金属,不得用于剥线。

3.2 屏蔽电缆-内部导线绝缘层的完整性

激光剥线机特别适合切割横截面非圆形的屏蔽电缆的外护套,因为这种类型的电缆用机械手段处理非常棘手,稍有疏忽就会损坏内部金属屏蔽层下面的导线,而激光束则不会对其造成损害。

航空电缆使用不同类型的屏蔽层,包括编织屏蔽层和螺旋屏蔽层。编织屏蔽层的覆盖率通常占80%~90%。螺旋屏蔽的覆盖密度较高,但通常不会保证100%。由于金属屏蔽层对激光束无法完全反射,因此必须采取措施防止激光束损坏内部导线的绝缘层。屏蔽电缆通常有两种不同类型的护套:挤出外护套或绕包外护套。

3.2.1 挤出外护套多芯线

挤出外护套厚度变化很小,因此可以进行调整激光剥离参数以提供足够的切割深度,并同时保留一层薄薄的绝缘层不被割透,从而保护内部的导线。只需稍微弯曲电缆便可完全剥除护套。

3.2.2 绕包外护套多芯线

对于由聚酰亚胺和PTFE包裹带制成的绕包外护套,绝缘层厚度变化可能很大,找到合适的剥离参数并不容易。解决方案是在剥线的过程中实施监控并实时设置激光参数。

4 处理质量要求

AS5768规定了一般电线绝缘层剥除的性能要求[5]。激光剥线机特有性能要求在下文进行描述。

4.1 绝缘层上受热影响的区域

当使用激光切割电线和电缆上的绝缘层时,绝缘层不应在热影响区域出现炭化。根据绝缘层材料,在切割边缘处的轻微变色是可以接受的,并且变色部位应该尽可能小。

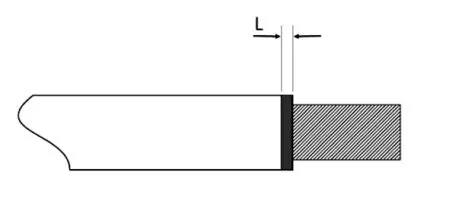

图1显示激光剥除绝缘层的电线或电缆,建议“L”不超过0.039 in[1]。

图1 受热影响区域示意图[1]

4.2 在导体或屏蔽层上的灰斑

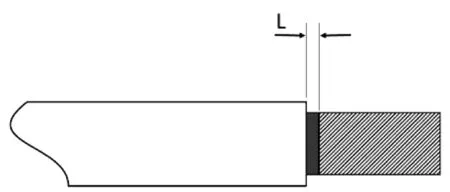

当用激光切割由聚酰亚胺组成的绝缘材料时,某些烟灰会出现在导体或屏蔽层上,但需做到灰斑应尽可能少。在图2中显示激光剥线或电缆,建议“L”不超过0.039 in。

图2 灰斑区域的示意图[1]

5 屏蔽层、导体和电线的检查

5.1 激光束对金属导体或屏蔽层的影响

控制激光剥线机中的激光束,使其不会损坏导线镀层或屏蔽层,应至少包括三个试样。试样应剥除长约0.6 in绝缘层。激光剥线机用相同的剥除绝缘层的参数,连续五次切割金属导体(或屏蔽层),间距为0.1 in,如图3和图4所示。

图3 导线完整性测试

图4 屏蔽完整性测试[1]

将样品在室温下浸入饱和盐水溶液中放置24 h。标本在放大40倍数下干燥并检查,以判断激光切割位置处的是否存在缺陷。若没有缺口、划伤及更严重的腐蚀或颜色变化即可接受激光剥线机的参数[1]。

5.2 激光束对屏蔽电缆内部导线的影响

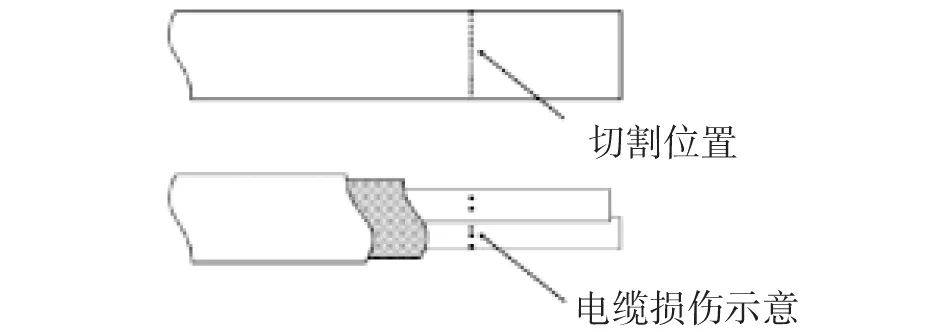

检测激光切割屏蔽电缆外护套时,需要检查对屏蔽下方内部导线造成的潜在损坏。 试样应至少有5种,且至少来自2种不同的批次。对每个屏蔽电缆样品在10个不同位置进行激光切割,可按照激光剥线机供应商或电缆制造商推荐的参数进行测试。

去除绝缘层和屏蔽层,并在10倍放大倍数下检查内部导线,由于通过屏蔽层的灰斑投射可能出现有些变暗了的斑点。如果观察显示表面是局部蚀刻的(挖出一个或几个孔),那么导线可能已经损坏,此时激光剥离参数应该被认为不符合要求。请参考图5。

图5 屏蔽电缆的外护套剥离(不可接受的剥线效果)[1]

6 工具检查

检查激光剥线机时,须遵循制造商有关检查间隔时间的说明,检查包括激光剥线参数(位移速度和激光功率),以保证在制造商规范规定的范围内,同时将激光剥线样品与参考剥线样品进行比较。建议选择有代表性的工作参数,而不仅仅是激光束功率。

7 用户健康和安全

7.1 激光辐射危害

无论是手持激光剥线机还是台式激光剥线机,应遵守国际法规的规定,保证操作时无需使用眼睛保护装置。

7.2 烟雾

航空航天电缆绝缘材料在蒸发时可能产生有毒烟雾,烟雾浓度水平取决于绝缘类型、激光剥线工具的性能和技术。建议根据当地适用的法规和法律,对操作空间进行通风或抽取烟雾。

8 结论

本文对激光剥线技术在航空电缆上的应用进行了阐述,包括各类激光剥线机的原理、特点、检查方法,以及激光剥线工艺的过程控制、效果评估和质量要求。值得注意的是,激光剥线机适合绝缘层厚度均匀的电缆。