高速动车组防脱落底板的结构设计

2019-04-18贾惠臻

贾惠臻

高速动车组防脱落底板的结构设计

贾惠臻

(青岛四方庞巴迪铁路运输设备有限公司工程部,山东 青岛 266111)

针对高速动车组车身轻量化的要求,文章介绍了一种具有防脱落结构的轻型铝合金底板,结合底板的设计要求,进行结构分析,并对底板结构进行强度计算,通过振动冲击试验验证这种防脱落底板的可靠性。

底板结构;铝焊接;防脱落;应力水平;静强度;疲劳强度;振动冲击

前言

随着我国高速铁路迅猛发展,列车运行速度的不断提升,动车组轻量化、可靠性、舒适性、安全性的要求更加严格。为减小空气阻力和保护车下设备,动车组设有车下设备舱,底板作为设备舱的主要组成部分,位于车下设备正下方,具备防石击、密封等功能。

目前国内底板设计多选用钢质或铝型材,重量较大。时速250公里动车组对底板结构进行优化,减轻重量,采用螺栓连接并增加了防脱装置。本文从三维设计、强度计算、振动冲击试验三方面分析底板结构并验证其可靠性。

1 底板的设计要求

1.1 强度要求及空气动力学性能要求

底板应能保护车下设备,强度及刚度应满足实际运用需要,承受舱内负压及正常运行过程中由于压力波而导致的全部空气动力载荷。

1.2 耐振动和冲击

底板应能承受动车组运行中的各种振动和冲击,在运行速度范围内不会出现谐振现象,振动和冲击性能符合IEC 61373标准。

1.3 具备防脱落功能

用于底板安装的紧固件应有防松功能,经常拆卸的底板应采用多次可拆卸结构,便于拆装并可重复使用,并具有防脱落结构。

1.4 设备舱密封性要求

底板应能满足密封性要求,避免雨、雪、杂物的进入。

2 底板的结构设计

2.1 底板焊接

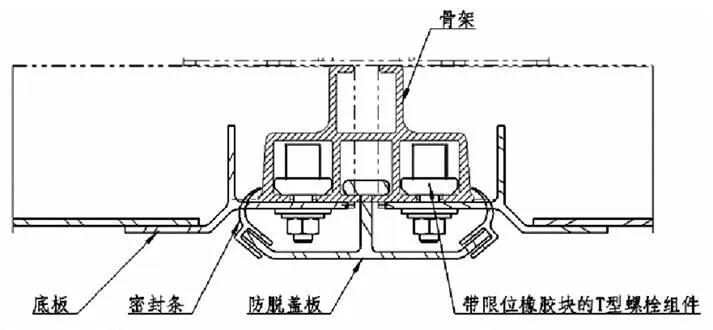

底板位于车下设备舱的最下部,以铝合金板为主要材质,辅以铝型材为加强筋,这种结构的底板质量较轻,每块一米宽的底板仅重25kg。具体结构如下:采用铝合金板作为基材,在铝板上横向焊接铝型材增加强度,铝板周围焊接铝型材作为边框,均使用点焊以减小应力集中。铝板安装在边框内,且尺寸大于边框开口,保证即使个别焊点失效,仍具备防脱落性能。底板与边框型材焊接后周圈打胶以保证设备舱密封性。底板焊接组成见图1。

图1

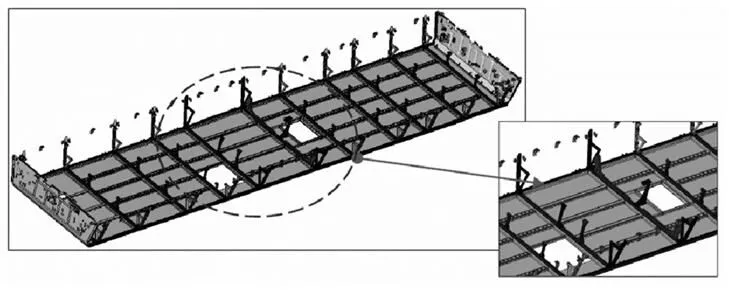

2.2 底板安装

底板安装在固定于车体下边梁的骨架上,为保证连接可靠,每块底板使用44~48组T型螺栓连接在骨架型材上。T螺栓上有橡胶限位块,可防止螺栓上下蹿动。螺栓连接后涂抹防腐剂。底板安装结构见图2。

图2

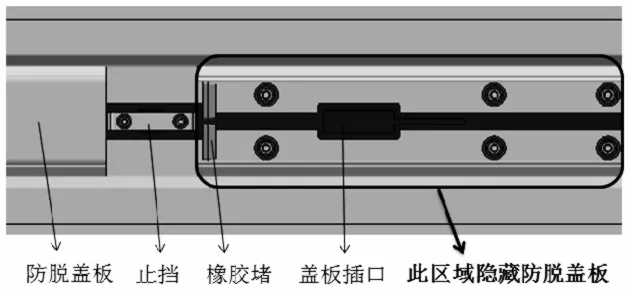

2.3 防脱落结构

图3

图4

为防止紧固件脱落,在紧固件外部安装防脱盖板,盖板上有T型安装座(见图4),通过骨架下部型材的盖板插口(见图3)安装,盖板安装后,使用止挡(见图3)防止盖板横向蹿动。为保证设备舱密封性,盖板使用密封条(图2)及橡胶堵(图3)密封,并在止挡区域缝隙处涂抹密封胶。

3 强度计算

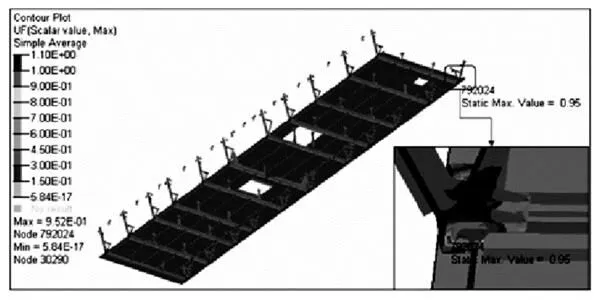

使用Catia软件建立三维模型,将模型导入HyperMesh软件,生成有限元模型,输入材料属性,建立边界条件。有限元模型见图5。

图5

通过对静态和疲劳载荷两种工况进行强度计算,校核底板结构。载荷工况选取自标准EN12663。计算结果包含底板的应力水平(图6);底板变形量(图7);焊缝静强度及疲劳强度;螺栓连接的疲劳强度计算。依据标准DVS1608计算铝焊缝疲劳强度;螺栓连接评定按照标准VDI2230;根据标准EN15085评定点焊的静态强度,进行振动冲击试验评估点焊的疲劳强度。计算结果表明这种结构强度满足标准要求。

图6

图7

4 振动和冲击试验

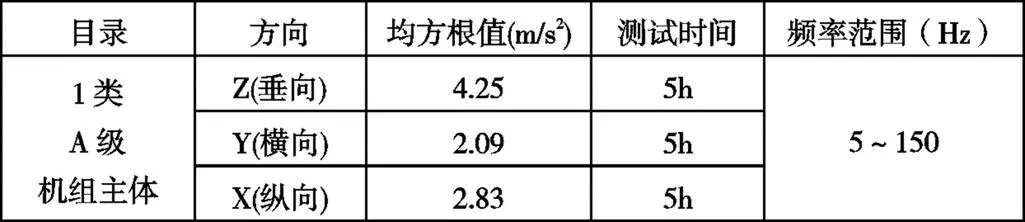

表1 振动试验条件

表2 冲击试验条件

为验证底板结构的可靠性,对底板样件进行振动冲击试验,根据标准IEC 61373-2010的规定,使用试验频率:f1=5Hz,f2=150Hz。选取六个底板的固定点作为控制点,选用底板中心均匀分布的9个点作为响应点,安装传感器并记录试验数据。依次按横向、纵向、垂向的顺序对试验件进行振动试验和冲击试验。振动试验条件见表1,冲击试验条件见表2。

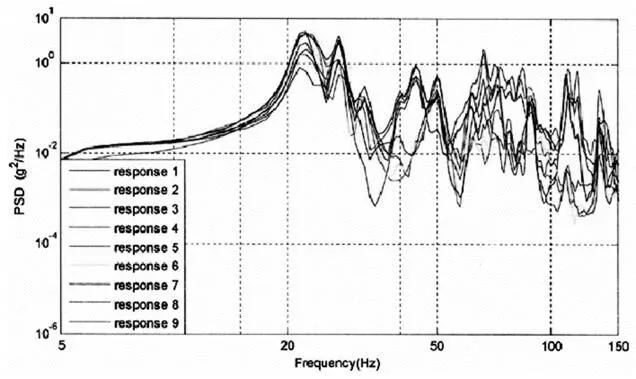

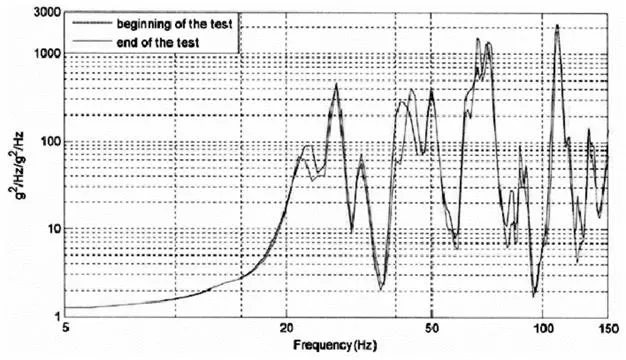

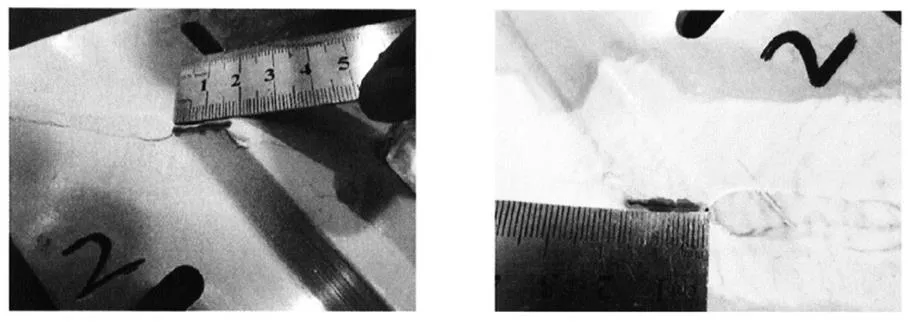

试验记录三个方向的控制和响应曲线;对比传递函数曲线,以检查振动冲击试验之后试验件的结构是否变化;对于重要焊缝,需进行探伤处理,对比试验前后焊缝变化。经分析处理,试验结果如下:

1)试验件无视觉变形,机械结构未发生明显变化;

图8 Z向振动试验结束时1~9测点的响应曲线

图9 Z向振动试验前后测点1传递函数曲线比较

2)传递函数无明显变化;

3)焊缝无裂纹萌生或扩展。

试验结果表明底板的振动和冲击性能满足IEC 61373的要求。

图10 试验前后裂纹探伤结果(角2)

5 结论

本文介绍的高速列车轻型底板结构,已安全运行120万公里。采用铝合金板材加型材的结构,增加了防脱落装置,既满足整车轻量化及强度要求,又提高了底板的安全性、可靠性。这种轻质底板结构的成功运用,为我国动车组轻量化技术提供重要依据。

[1] 标准IEC 61373铁路应用-机车车辆设备-冲击和振动试验.

[2] 标准EN 12663铁路车辆车身结构要求.

[3] 标准EN 15085铁路设施-铁路车辆和部件的焊接.

[4] 标准DVS 1608铝焊接接头的设计与疲劳强度评定.

[5] 标准VDI 2230高强度螺栓连接的系统计算.

Structural Design of High-speed EMU Anti-shedding Bottom Cover

Jia Huizhen

( Engineering EMU, Bombardier Sifang Transportation Ltd., Shandong Qingdao 266111 )

In order to meet the requirement of light weight of high-speed EMU body,this paper introduces a kind of light-type aluminium alloy bottom cover with anti-shedding structure.According to the design requirements of the bottom plate,analyses the structure,calculates the strength of bottom plate,verify the reliability of the anti-shedding bottom cover by shock and vibration tests.

Bottom cover structure;Aluminium welding;Anti-shedding;Stress level;Static strength;Fatigue strength;Vibration and shock

U465

A

1671-7988(2019)07-178-03

贾惠臻,毕业于哈尔滨工业大学,工学学士。职称:工程师。就职于青岛四方庞巴迪铁路运输设备有限公司。现任工程部车外设计工程师,主要负责动车组外部产品的研发工作。

U465

A

1671-7988(2019)07-178-03

10.16638/j.cnki.1671-7988.2019.07.059