某动力总成六点悬置系统隔振性能提升

2019-04-18罗浩居刚黄先科

罗浩,居刚,黄先科

某动力总成六点悬置系统隔振性能提升

罗浩,居刚,黄先科

(安徽江淮汽车股份有限公司,安徽 合肥 230601)

随着汽车制造和设计技术的不断发展以及驾驶员对乘坐舒适性要求的提高,作为影响汽车NVH的重要一环,动力总成悬置系统的减振性能受到越来越多汽车厂家以及客户的关注。文章将选取一款汽车动力总成悬置系统,通过建立其六自由度ADAMS模型对其振型及解耦进行分析,并结合有限元分析提升悬置支架刚度,顺利达成此车动力总成悬置系统在0-1000Hz的隔振性能目标。

动力总成悬置系统;减振;悬置支架;刚度

1 引言

近年来,随着汽车行业的竞争加剧以及人们对汽车舒适性要求的提高,汽车的振动噪音问题日益突出。动力总成作为汽车的主要振动源,其悬置系统隔振性能的好坏直接影响到整车的NVH性能。随着动力总成悬置系统匹配设计技术的长期摸索和试验验证,得出悬置系统解耦率及悬置软垫、悬置支架都对悬置系统的隔振性能起到非常重要的作用。

某汽车在完成mule车动力总成悬置系统的隔振率测试后(测试结果见表1),发现悬置系统隔振率较差,传递率最大达到85.9%,远大于此车要求动力总成振动传递率小于25%的指标。从整车需要关注的振动加速度上分析,动力总成悬置振后加速度最大达到0.508g,远超出整车要求动力总成悬置振后加速度小于0.1g的基本要求。由于此款动力总成为整车首次搭载,很多性能参数需要实测和试验验证。因此,此车需要按照正向设计开发流程,根据实测参数重新匹配设计动力总成悬置系统方案。

2 悬置系统参数输入与ADAMS模型建立

2.1 悬置系统参数输入

为了获得准确的参数输入,本车动力总成质心位置、转动惯量等十个参数采用了实测。坐标系以动力总成飞轮壳后端面与曲轴中心线交点为原点,X轴与曲轴中心线平行,正向指向变速器端;Z向为缸体轴向,向上为正;右手定则确定Y向。

表1 某汽车动力总成悬置隔振率测试结果

由于动力总成机体对悬置安装点有强度和弯矩限制,此车悬置系统经过强度校核后采用六点点悬置。在整车数模上,对悬置系统周边分组进行空间布置校核,确定六个悬置点的安装坐标和安装角度(悬置弹性主轴与悬置系统坐标系夹角)。前悬置胶垫采用斜置式布置,斜置角度的设计原则是将左、右前悬置胶垫弹性中心汇聚于动力总成扭矩轴上。综合考虑方案匹配的合理性以及前悬置胶垫结构设计的可行性,将前悬置胶垫V向与整车Y向夹角设计为30°。

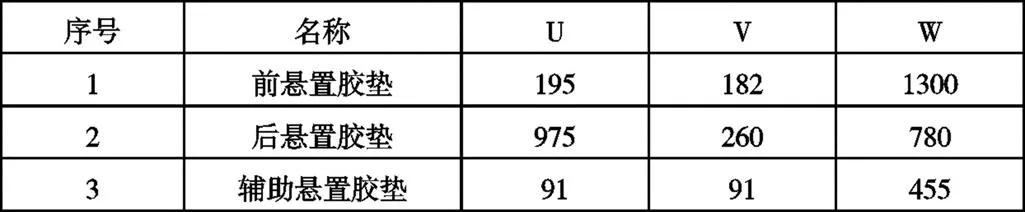

动力总成悬置系统优化后前、后悬置胶垫动刚度值见表2。

表2 悬置系统优化后前、后悬置胶垫动刚度值(N/mm)

本车动力总成怠速700转/分钟,六缸对应三阶激励频率为35Hz。经测试,前悬置胶垫、后悬置胶垫和辅助悬置胶垫的动静比分别为1.35、1.4、1.3。

2.2 悬置系统ADAMS模型建立与解耦分析

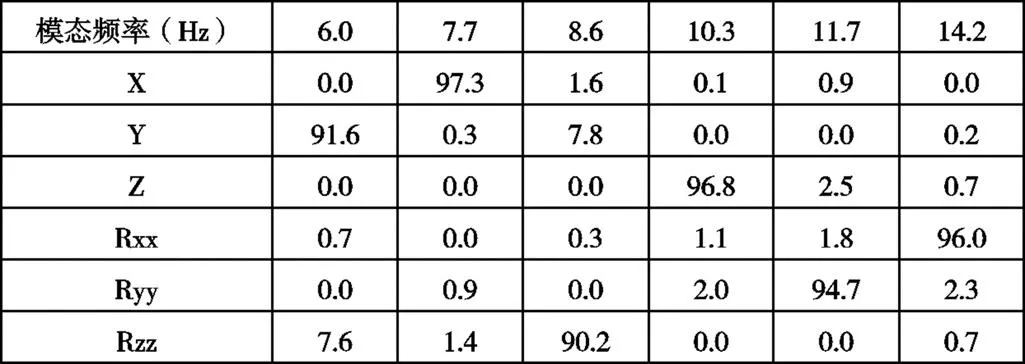

根据六自由度动力总成悬置系统动力学理论,利用ADAMS软件中的的振动模块,对动力总成悬置系统进行六自由度振动系统解耦分析。通过分析获得了动力总成悬置系统的前6阶模态,并且根据能量法分别计算出了每阶振型下各个振动方向上的解耦率,见下表3所示:

表3 动力总成悬置六自由度振型模态及解耦率仿真结果

由仿真结果得知,该车型动力总成悬置各阶模态频率分布较为分散,各阶模态频率差均>1Hz,主要激励方向Z向和Rxx向频率差>2Hz,且各个方向上解耦率均>90%。模态频率和解耦率均能很好地满足悬置系统设计要求。

3 新方案试验验证与目标达成分析

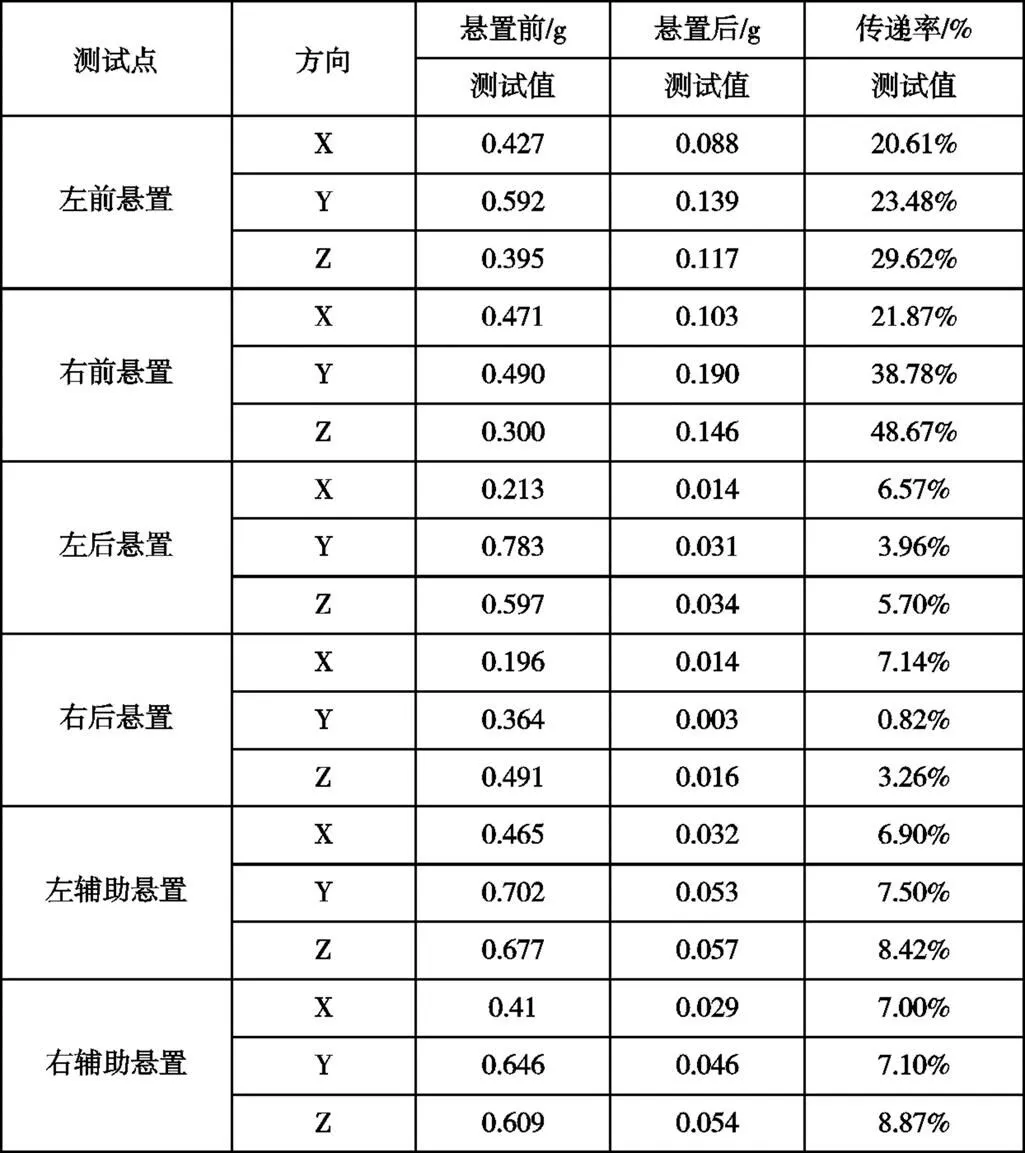

3.1 新方案悬置系统隔振率测试

在安装新设计的悬置系统后,进行隔振率测试,测试结果如下表4。测试结果显示左、右前悬置传递率均较高,最大传递率为48.67%,悬置振后加速度最大达到0.19g,虽比原悬置系统有较大改善,但仍未达到整车对悬置系统的性能指标要求。通过对表中数据进行简单分析后,可以发现不达标项均集中在前悬置。因此,确定前悬置点为问题症结,需要进一步改进。

表4 新方案动力总成悬置隔振率测试结果

从下图1左、右前悬置的频谱图可以看出,动力总成左右悬置被动端在400Hz-600Hz之间存在较大峰值,部分频率点出现振动放大现象,可能是悬置支架固有频率与动力总成主要激励频率耦合导致共振。

图1 动力总成左、右前悬置振动频谱图

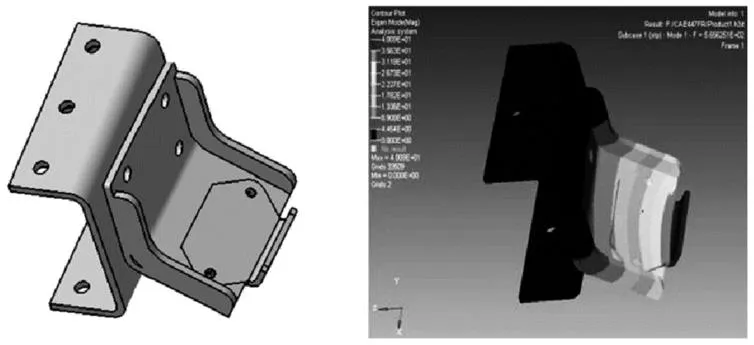

3.2 悬置支架模态分析

为了进一步验证此判断的正确性,需要借助有限元分析软件对前悬置被动端支架的模态进行计算分析。此次分析采用常用的有限元软件HyperWorks,前处理模块使用Hypermesh,后处理模块使用HyperView,网格类型为四面体,网格大小为3,建立的悬置支架有限元模型和模态分析结果如图2所示。

图2 前悬置支架有限元模型和模态分析

从分析结果可以看出,此支架一阶模态频率为566Hz,介于试验共振频率400Hz和600Hz之间,与前悬置振动频谱分析结果相符合,存在此频率段的共振现象。考虑到悬置支架在车架上的安装点并不是纯刚体,车架实际刚度会进一步降低被动端悬置支架的模态。同时,此被动端支架在车架上的安装位置为车架上、下翼面,相比于安装位置在车架腹面,此安装方式的刚度会更低,与频谱图中419Hz处就出现较大振动相符,此推断在以前的悬置理论分析中已得到证实。

因此,可以确定改进方向是重新设计前悬置被动端支架结构,提升被动端支架刚度。基于整车对悬置系统成本与性能的综合考虑,初步设定目标为前悬置被动端支架一阶模态提升到800Hz以上。

4 支架优化与隔振率再验证

4.1 悬置支架优化与模态分析

图3 优化后的悬置支架安装模型与模态分析

结合此前悬置支架在车架上的布置空间,对支架的结构和在车架上的安装点进行优化,制定出优化方案:取消原方案中的连接板结构,将原方案中悬置支架在车架上、下翼面的安装点都移到车架腹面。通过有限元分析,优化后的悬置支架有限元模型和模态分析结果如图3所示。

有限元分析结果显示优化后的支架一阶模态频率为1060Hz,达到了预定目标,比原方案的支架一阶模态566Hz提升明显。

4.2 支架优化后悬置系统隔振率测试

在换装新设计的支架后,再次对动力总成悬置系统的隔振率进行测试,支架优化后的前悬置频谱图如图4所示。发现支架优化前的左右前悬置被动端在400Hz到650Hz之间出现大量振动放大或振动衰减不到位的现象消失,同时1000Hz内高频段的振动均得到较大改善。因此,可以确认优化后的悬置支架满足动力总成悬置系统性能要求。

图4 悬置支架优化后的悬置隔振前、后频谱图

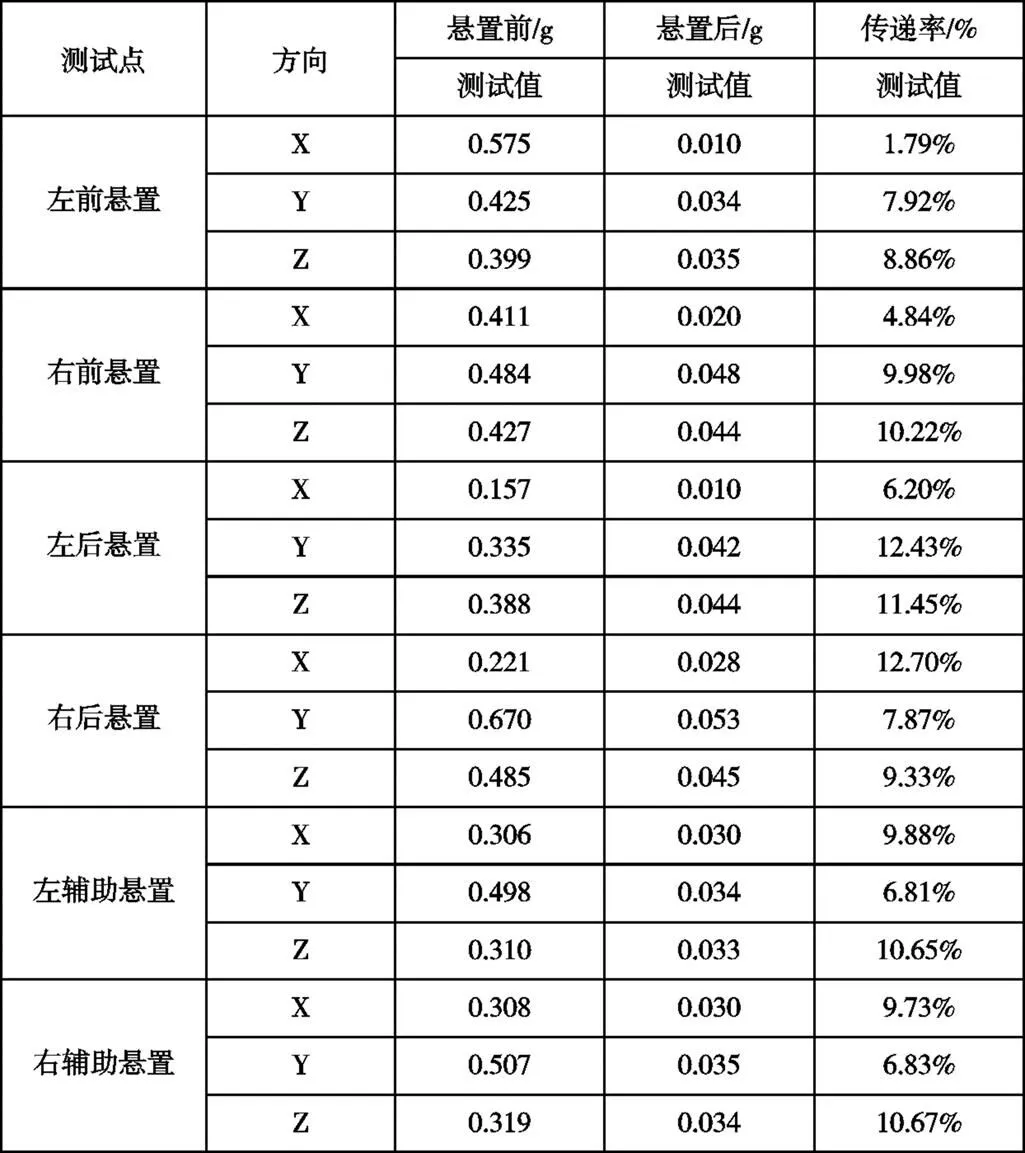

从表5中的悬置振后加速度和传递率隔测试结果可以看出,左、右前悬置最大传递率为12.43%,最大振后加速度为0.048g,比支架优化前的测试结果均有了显著的提升,均达到了整车对动力总成悬置系统振动传递率和最大振后加速度设定的性能指标。

表5 悬置支架优化后的动力总成悬置隔振率测试结果

依照整车开发初期对此车动力总成悬置系统设定的减振指标:振动传递率小于25%和振后加速度小于0.1g,同时参考汽车行业各大主流动力总成及整车厂对动力总成悬置系统隔振性能的要求,此款动力总成悬置系统最大传递率和最大振后加速度性能均处于优秀水平。

5 结论

结合运用动力学仿真软件ADAMS对动力总成悬置系统振型模态和解耦率的计算验证,以及有限元分析软件对悬置支架结构刚度进行优化,使此款汽车动力总成悬置系统的减振性能顺利达成当初设定的指标,有效提升了整车的NVH性能和驾乘舒适性。

[1] 庞剑,谌刚,何华.汽车噪声与振动—理论与应用.北京:北京理工大学出版社,2006.

[2] 胡倩,陈剑,沈忠亮等.计及隔振率的动力总成悬置系统文件优化设计[J].噪声与振动控制,2015,35(4):78-84.

[3] 徐石安.汽车动力总成弹性支撑隔振的解耦方法[J].汽车工程, 1995,17(4):198-204.

[4] 赵艳青,刘本元,上官文斌.汽车动力总成悬置支架的优化设计.汽车科技,2007(3):10-12.

Improvement of Vibration Isolation Performance of Six-Point Mounting System of a Power Assembly

Luo Hao, Ju Gang, Huang Xianke

(Anhui Jianghuai Automobile CO. LTD, Anhui Hefei 230601)

With the continuous development of automobile manufacturing and design technology and the improvement of driver's riding comfort requirements, as an important part of NVH, the vibration reduction performance of powertrain mounting system has attracted more and more attention from automobile manufacturers and customers. In this paper, an automotive powertrain mounting system is selected, its vibration mode and decoupling are analyzed by establishing its six-degree-of-freedom ADAMS model, and the rigidity of the mounting bracket is improved by combining the finite element analysis. The vibration isolation performance of the powertrain mounting system at 0-1000Hz is successfully achieved.

Powertrain mounting system;Vibration reduction;Mounting bracket;Stiffness

U463.33

A

1671-7988(2019)07-115-04

罗浩,就职于安徽江淮汽车股份有限公司。

U463.33

A

1671-7988(2019)07-115-04

10.16638/j.cnki.1671-7988.2019.07.038