驻车系统关键参数分析及计算

2019-04-18王伟彭时敏

王伟,彭时敏

驻车系统关键参数分析及计算

王伟,彭时敏

(上海汽车变速器有限公司,上海 201807)

驻车系统是自动变速器和新能源减速器中的安全装置,对保证整车安全起关键作用。文章以新能源减速器驻车系统设计为例,从驻车系统棘爪保持非P能力、棘爪防自锁、驻车安全锁止、最大出P力、“拒绝溜坡”车速及制动距离等方面提出了性能要求。作者根据自身经验,引入——防自锁系数、锁止系数等,优化了数学模型,希望为后续驻车系统开发提供一定指导。

驻车系统;防自锁系数;锁止系数;最大出P力;“拒绝溜坡”车速

引言

驻车系统是自动变速器和新能源减速器中一种安全装置,其作用是将变速器输出轴锁止在变速器壳体,以确保整车安全制动[1-2]。目前国内对驻车系统研究较少,参考文献[3-4]虽然对驻车系统关键性能参数进行了理论计算,但未对影响因子进行优化分析、也未指出驻车系统在设计时关键参数如何选择。本文针对以上情况,引入防自锁系数、锁止系数,优化了数学模型。并推导出性能参数和影响因子之间的关系,希望为后续驻车系统开发提供一定指导。

1 棘爪保持非P能力分析

当汽车处于正常行驶状态时,由于路面颠簸或追尾等情况,垂直振动较大,此时棘爪应尽量保持稳定,具备保持非P能力,且不能卡入驻车齿轮凹槽内,造成非正常驻车,引起事故。

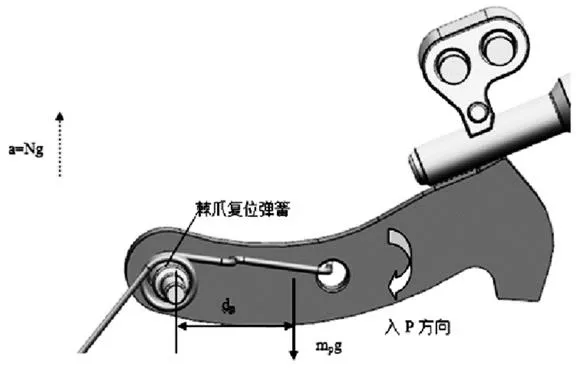

图1 采用复位弹簧方式保持棘爪非P能力

一般驻车系统均采用复位弹簧软限位方式使棘爪具有保持非P档功能,如图1所示。

而对于棘爪采用软限位-回位弹簧的驻车系统,回位弹簧不仅在出P过程中产生回位加速度,更需要在NP档时具备限位和保持稳定的能力。

图3力学方程应满足:

根据经验,竖直加速度a=Ng=(9-10)g。

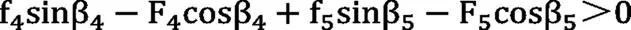

棘爪复位弹簧预紧扭矩Msp1表示为:

式(2)中:

“+”表示棘爪入P方向与重力方向一致,“-”表示棘爪入P方向与重力方向相反。

mp——棘爪质量(kg);dp——垂直于重力方向棘爪质心至回转中心距离(m)。

2 棘爪-驻车齿轮防自锁分析

整车在P档状态下,棘爪受换挡轴及锥套作用,棘爪齿形卡入驻车齿轮齿槽中,实现驻车功能,当换挡轴推动锥套从P档位转至NP档位时,棘爪能自动从驻车齿轮卡槽中弹出。

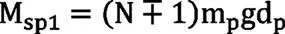

以棘爪为研究对象,图2为棘爪防自锁受力分析图,若要实现棘爪能自动弹出,则需满足:

若定义棘爪运动方向与棘爪受驻车齿轮摩擦力锐角为β2,棘爪与驻车齿轮静摩擦系数μs1,由上式可推导出棘爪防自锁系数K1=tanβ2/μs1:

由于β2越大,驻车系统出P力/扭矩越大,导致机械驻车换挡手感较“重”或电驻车驻车电机选型困难,因此防自锁系数还需满足:

根据经验,一般棘爪-驻车齿轮摩擦系数μs1取0.09- 0.15,β2可选择为12-17°左右。

3 驻车锁止功能分析

根据1、2小节可知,棘爪在驻车齿轮和棘爪复位弹簧的作用下一直具有脱离P档能力,为了实现系统P档驻车锁止功能,需要在棘爪头部增加一锥套实现锁止。因此可以说驻车系统锁止功能是建立在棘爪-驻车齿轮防自锁的情况。

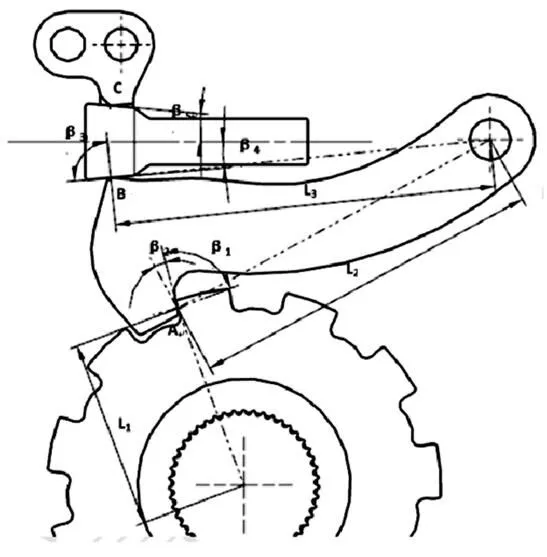

以锥套为研究对向,图3是锁止元件-锥套在P档受力分析。

图3 锁止元件-锥套受力分析图

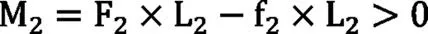

若定义锥套运动方向与锥套受棘爪摩擦力锐角为β4,锥套运动方向与锥套受导向器摩擦力锐角为β5,锥套与棘爪或导向器静摩擦系数为μs2。

为了实现驻车系统锁止功能,需满足:

由于锥套为回转体,β4=β5,则F4=F5,则可推导出驻车系统的锁止系数K2=μs2/tanβ4为:

由于β4越小,驻车锁止功能越可靠,出P力越大,导致机械驻车换挡手感较“重”或电驻车驻车电机选型困难,因此锁止系数还需满足:

根据经验,一般锥套-棘爪/导向器静摩擦系数μs2取0.09-0.15,β4可选择为2-5°左右。

4 最大出P力计算

驻车系统最大出P力是指整车在满载和最大静态坡度下,即驻车齿轮受到整车最大静态扭矩Tt作用下,锥套最大脱出P档力。

图4 采用内部位置关系计算最大出P力示意图

图4中:

A——驻车齿轮-棘爪作用点位置;B——棘爪-锥套作用点位置;

C——锥套-导向器作用点位置;L1——A处与驻车齿轮回转中心的距离(m);

L2——B处与棘爪回转中心的距离(m);L3——C处与棘爪回转中心的距离(m);

β1——驻车齿轮A处运动方向与驻车齿轮受棘爪摩擦力锐角(°);

β2——同第3小节中β2,即棘爪A处运动方向与棘爪受驻车齿轮摩擦力锐角(°);

β3——棘爪B处运动方向与棘爪受锥套摩擦力锐角(°);

β4——同第4小节中β4,锥套B处运动方向与锥套受棘爪摩擦力锐角(°);

β5——同第4小节中β5,锥套C处运动方向与锥套受导向器摩擦力锐角(°)。

在计算驻车系统最大出P力时,需要分别对驻车齿轮、棘爪、锥套为研究对象,计算其内部作用力。

图5 驻车齿轮及棘爪受力分析图

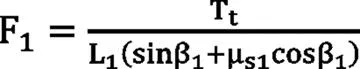

驻车齿轮受棘爪正压力F1:

棘爪受锥套正压力F3:

当F3>0时,可推导出K1>1,棘爪有逃离驻车齿轮趋势,棘爪与驻车齿轮才能实现防自锁,其与第3小节分析一致。

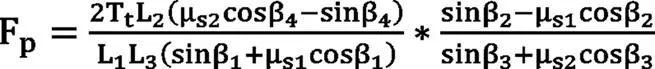

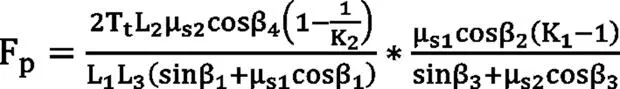

锥套最大出P力Fp:

带入防自锁系数K1和自锁系数K2:上式可得:

由于棘爪-驻车齿轮、棘爪-锥套的摩擦均为滑动摩擦,且材料均为合金钢,可近似认为:μs=μs1=μs2,则上式可转换为:

由上式可知:

(a)当Fp>0时,即驻车系统满足自锁功能,需满足K1>1,K2>1,此与2、3小节分析一致。

(b)β2越大,防自锁系数K1越大,系统防自锁能力越强,最大出P力越大;

(c)β4越小,锁止系数K2越大,系统自锁能力越强,最大出P力越大。

5 “拒绝溜坡”车速

当车辆挂入P档停在最大坡度上,由于存在不利的“齿对齿”位置,棘爪和驻车齿轮齿顶接触,在坡道方向分力作用下,棘爪必须安全地啮入到下一个齿中,到齿轮下一个齿的旋转角度必须被设计或满足有车辆自身引起的瞬时驱动速度不会导致“拒绝需求”,若驻车锁止车速vp小于“拒绝溜坡”车速vd时,可能会发生车辆在坡度溜坡现象,致使车辆无法入P档。因此要求驱动速度需不大于驻车锁止车速vp。

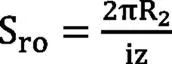

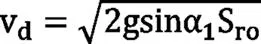

驻车系统导致整车滚动行驶最大距离Sro:

根据经验,一般驻车系统导致车辆滚动行程距离Sro不大于62mm,“拒绝溜坡”车速vd(m/s):

若最大坡度为25%时,可计算出vd=1.95km/h,这也要求驻车锁止车速vp位于2km/h-5km/h[1]内。

6 案例分析

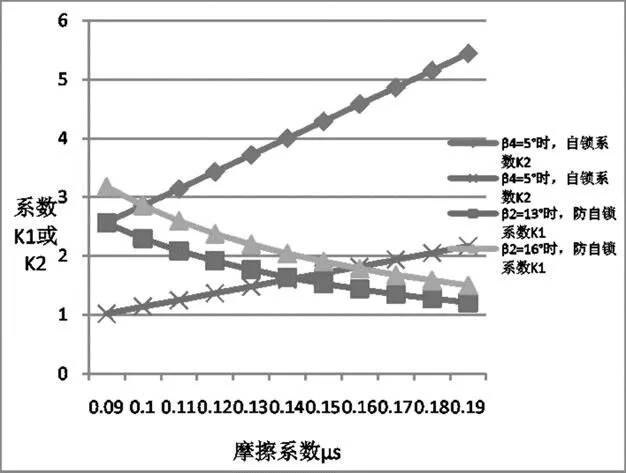

图6 摩擦系数与锁止系数和防自锁系数的关系

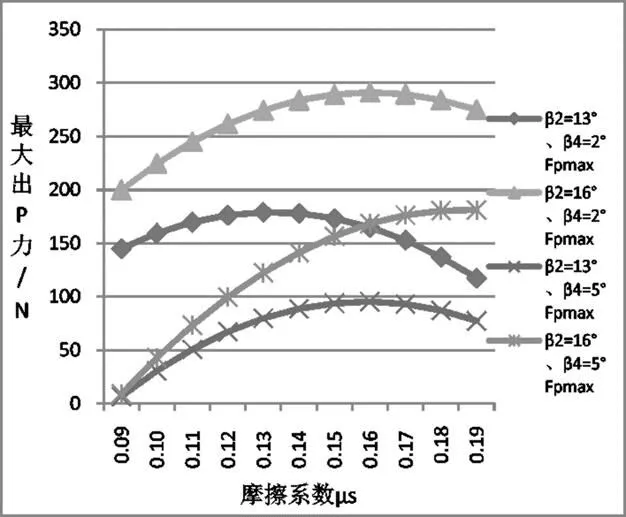

图7 P档时锥套最大出P力与摩擦系数、β2、β4的关系

某驻车系统的驻车齿轮最大静态载荷Tt=423.8N.m,在forward工况下,L1=46.329mm、L2=98.55mm、L3=93、β1=84.17°、β2=13°或16°、β3=89.26°、β4=β5=2°或5°,计算不同摩擦系数下的驻车系统防自锁系数K1、锁止系数K2和锥套最大出P力Fpmax。

由图(7)可知,随着摩擦系数增大,最大出P力时先增大再减小。

7 小结

(1)本文推导出驻车系统关键性能指标——动静态载荷、棘爪保持非P能力、棘爪防自锁、驻车安全锁止及最大出P力、“拒绝溜坡”车速。

(2)本文在分析棘爪防自锁时,引入防自锁系数K1,并指出在满足换挡舒适性和防自锁要求下,1<K1<5;

(3)本文在分析驻车系统自锁时,引入自锁系数K2,并指出在满足换挡舒适性和锁止双重要求下,1<K2<5;

(4)本文指出最大出P力Fpmax与K1和K2正相关,随着K1和K2增大,最大出P力Fpmax增大,且指出随着摩擦系数增大,最大出P力Fpmax时先增大再减小。

[1] Harald Naunheimer 汽车变速器理论基础,选择,设计与应用[M]. 机械工业出版社,2014.

[2] 费宁忠.基于ADAMS自动变速器驻入制动速度研究[J].上海汽车,2016.12.

[3] 张春喜,赵宝忠,李丽. 自动变速器驻车机构的设计[C].2012年APC联合学术年会论文集,2012.

[4] 陈华,陈辛波等.自动变速器驻车机构性能分析及研究——拖拉机与农用运输车.2014.

Parking Lock System Key Performance Study and Analysis

Wang Wei, Peng Shimin

(Shanghai Automobile Gear works, Shanghai 201807)

The parking lock system is an important safety subsystem in both automatic transmission and electric vehicle. This purpose of this paper is to explain the requirements in the design phase, including anti-self lock of parking pawl,keeping NP capability of parking paw,safe parking, pull-out force. The paper introduces new concept--anti-self lock coefficient and lock-up coefficient, and optimizes the mathematical model, which could provide a reference for parking lock system analysis.

parking lock system; anti-self lock coefficient; lock-up coefficient; the max pull-out force; the reject slope slipping speed

U467

A

1671-7988(2019)07-66-04

王伟,中级工程师,硕士,就职于上海汽车变速器有限公司。

U467

A

1671-7988(2019)07-66-04

10.16638/j.cnki.1671-7988.2019.07.022