汽车四轮定位参数尺寸链分析及稳健性优化

2019-04-18白燕超邵子龙

白燕超,邵子龙

汽车四轮定位参数尺寸链分析及稳健性优化

白燕超,邵子龙

(爱驰汽车有限公司,上海 200082)

随着多连杆后独立悬架在汽车上越来越多的应用,后悬的四轮定位参数的控制和实现变得越来越复杂。作为汽车底盘的关键参数,四轮定位参数控制不当将严重影响汽车的操控和行驶性能。文章采用3DCS偏差分析软件对四连杆后悬架进行三维尺寸链分析建模,对于后悬四轮定位参数、控制臂间的耦合性进行了分析,同时探索了控制臂调节量安全性校核方法,为产品设计、制造及质量控制提供了参考。

多连杆后悬架;四轮定位;调节量;尺寸链;3DCS

引言

随着汽车技术的快速发展和人们对汽车乘坐舒适性、操控性要求的提高,后独立悬架在汽车上得到了越来越多的应用, 因此汽车底盘的前轮定位已经演变成现在的四轮定位,即除了前转向轮定位外,还具有后轮外倾、前束等定位参数[1-2]。

汽车四轮定位参数主要有主销内倾角、主销后倾角、前轮前束角、前轮外倾角、后轮前束角及后轮外倾角等。四轮定位参数是整车性能的关键参数,若设计或调教不当,会引起汽车跑偏、轮胎异常磨损及转向颤振等问题。因此合理的四轮定位参数是保证车辆具有良好的操控稳定性、燃油经济性、安全性的重要前提[3-4]。目前前轮定位参数的研究已经比较充分,但对于采用多连杆独立后悬架车型的后轮定位参数研究不多。

本文基于本公司全新开发的一款中型SUV车型,通过3DCS仿真软件对四连杆后悬架进行了三维尺寸链分析,对控制臂间影响定位参数的耦合性进行了研究分析,对后悬架控制臂调节量安全性进行了校核和优化,为后期的制造实现和质量控制提供了理论依据。

1 后轮定位参数与控制要求

1.1 后轮定位参数

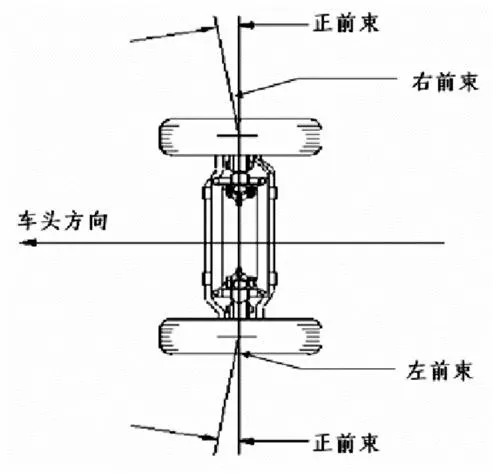

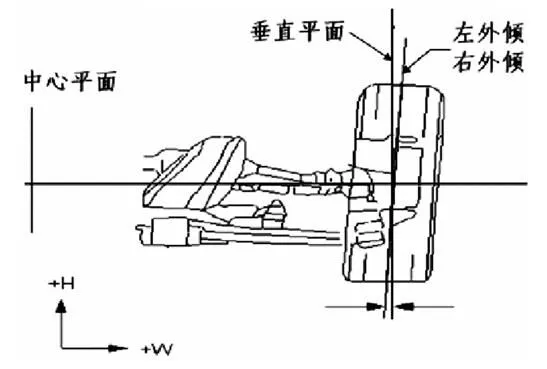

后轮定位参数主要有后轮前束角和后轮外倾角。如图1所示,后轮前束角主要指左右轮向车辆中心线内束的角度,即常说的“内八字”,主要为了保证汽车直线行驶的稳定性,减少后轮在行驶中的侧滑及轮胎异常磨损。如图2所示,后轮外倾角即空载时后轮向外倾斜的角度,承载后垂直于路面,以提高操控稳定性和减少轮胎异常磨损。

图1 前束角示意图

图2 外倾角示意图

1.2 后轮定位参数控制要求

综合考虑后悬结构形式、整车配重及负载、制造能力、整车操控性、转向性能等要求,计算出该车型的后悬定位参数作为整车技术要求的一部分,如图3所示。

图3 后轮定位参数控制要求

2 后悬尺寸链建模与分析

本车型为四连杆后悬架,零件的结构及尺寸变化所产生的几何形状变动情况较为复杂,且测量的目标值均为几何空间内的角度值,属于复杂接口,只有使用三维公差分析方法进行建模才能准确的模拟底盘装配过程及角度波动[5]。3DCS是进行尺寸链分析的专业软件,通过蒙特卡洛方法进行从零部件到整车的尺寸链装配模拟分析,在汽车行业有着广泛的应用。

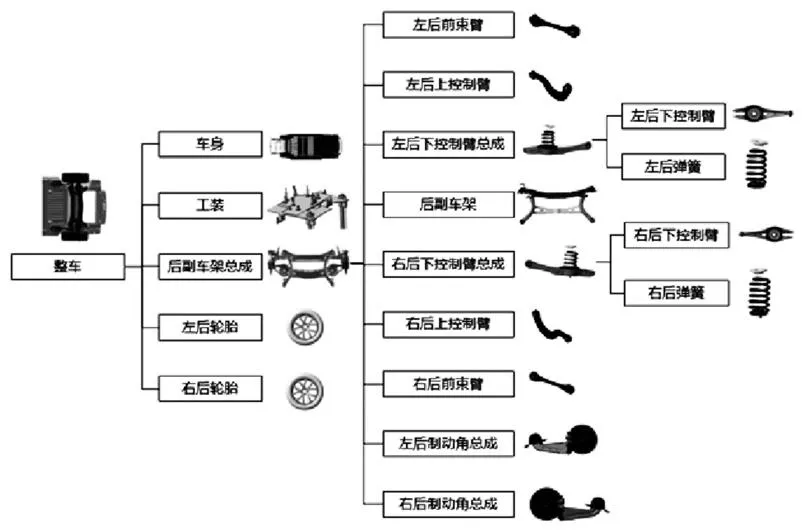

2.1 后悬架尺寸链建模过程

为确保尺寸链分析的准确性,三维模型的搭建需完全与实际装配工艺保持一致,后悬架的装配工艺如图4所示。建模分为以下几个步骤:1)建装配“MOVE”,将相应的零部件和工装根据实际的装配工艺装配起来;2)赋公差,按照零件图纸和工装精度要求赋予相应的特征公差;3)建测量,对分析目标建立测量关系并设定目标公差,根据前束和外倾的几何定义分别建立前束和外倾的测量点并设定目标要求公差。

图4 后悬装配工艺流程图

在底盘建模过程中,根据零件的装配特性选用相应类型的装配“MOVE”来进行装配。对于后悬的连杆多采用两点装配,而避震弹簧等弹性件的装配多采用“Match Move”来模拟避震弹簧对后悬定位参数的影响。采用合适的装配才能保证尺寸链模型更加契合实际的底盘状态。

图5 Match Move示意图

2.2 结果分析及方案优化

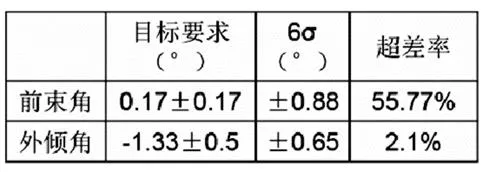

在3DCS软件中完成后悬模型的搭建后,对后轮前束角和外倾角进行尺寸链计算,分析结果如图6所示,前束角6σ值为±0.88°,超差55.77%;外倾角6σ值为±0.65°,超差2.1%。

图6 后轮前束角/外倾角尺寸链计算结果

从分析结果可知,后悬经正常装配后,前束角和外倾角超差率过高,目前结构不能满足定位参数控制要求,需要对后悬进行优化。考虑悬架设计的复杂性,如果对后悬结构进行更改,风险过大,周期过长;如果缩小悬架零件公差,会带来成本的大幅增加,综合评估皆不可行。进一步考虑对前束角和外倾角影响较大的控制臂连接点增加调节螺栓,在后悬正常装车后,制造部门通过调节控制臂的调节螺栓实现后悬定位参数的控制要求,但控制臂如何调节和调节量是否满足制造要求需进一步分析校核。

3 后悬控制臂调节量校核和优化

3.1 后悬控制臂调节策略分析

对于四连杆后悬架来说,影响后悬定位参数的控制臂有后下控制臂、后上控制臂和前束臂,如图7所示。

图7 四连杆后悬图示

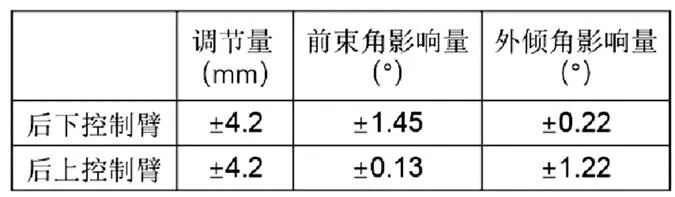

通过几何分析发现,单个控制臂的调整会同时影响到前束角与外倾角。基于M12的螺栓和直径20孔的设计调节量,假设三个控制臂均可调。三个控制臂分别调节对前束角和外倾角的影响量和影响占比如图8所示。

图8 控制臂调节对后轮定位参数影响

前束臂调节对前束角和外倾角的影响占比均较大,耦合度较高,如果对前束臂进行调节则会对前束角和外倾角均带来较大波动,调节线性差,不利于前束角和外倾角控制要求的实现。后下控制臂调节对前束角影响占比较大而对外倾角影响占比较小,对前束角的调节线性较好。而后上控制臂调节对外倾角影响占比较大而对前束角影响占比较小,对外倾角的调节线性较好。同时考虑零件成本和制造工厂调节便利性,最终确定前束臂不调节,后下控制臂调节保证前束角控制要求,后上控制臂调节保证外倾角控制要求。

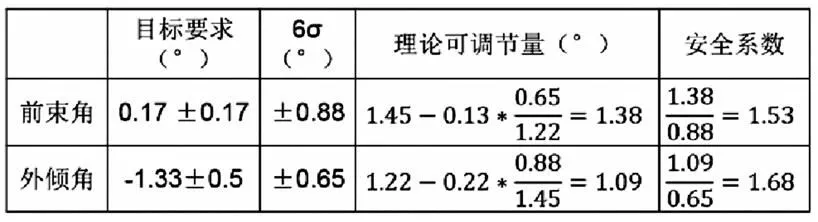

3.2 控制臂调节量安全性校核

为了分析控制臂调节量的安全性,我们需要引入安全系数的概念。即前束角和外倾角的理论可调节量与尺寸链分析6σ值的比值。该安全系数应不小于1,同时考虑制造工厂的要求和系统设计稳健性要求,设定安全系数为1.33。

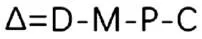

要计算安全系数,需将控制臂的调节量转化为后悬定位参数的波动量。而控制臂的调节量计算公式如下:

其中:

Δ:控制臂调节量

D:副车架上控制臂安装孔直径

M:调节螺栓直径

P:控制臂套管垂直度公差

C:副车架上控制臂安装孔同轴度公差

基于目前结构设计,副车架上控制臂安装孔直径为20mm,同轴度要求为0.8mm,调节螺栓为M12,控制臂上套管垂直度要求为0.8mm,带入公式计算可得控制臂的实际可调节量为±3.2mm。在CATIA软件中分别将后上控制臂和后下控制臂±3.2mm的调节量通过几何关系转化为前束角和外倾角的变化,计算结果如图8所示,即后下控制臂±3.2mm的调节会导致前束角±1.14°的变化和外倾角±0.14°的变化;后上控制臂±3.2mm的调节会导致前束角±0.08°的变化和外倾角±0.87°的变化。

考虑后上控制臂和后下控制臂的调节对前束角和外倾角均有影响,存在一定的耦合关系,在进行后上控制臂和后下控制臂调节量安全性校核时,必须减除该耦合度影响。计算公式及结果如图9所示。前束角的理论可调节量为±1.08°,安全系数为1.23;外倾角的实际可调节量为±0.76°,安全系数为1.13。目前后上下控制臂调节量均不满足前束角和外倾角调节安全系数1.33的要求。

图9 安全系数校核计算

3.3 控制臂调节量优化

目前M12螺栓配直径20mm孔的设计,后上下控制臂的调节量均不满足前束角和外倾角调节安全系数的要求,需要对当前设计优化,如进一步放大调节量。对调节螺栓重新选型,并将副车架上控制臂的安装孔直径放大到22mm,重新计算上下控制臂调节量并转化成对前束角和外倾角的影响量,计算结果如图10所示。

图10 控制臂调节对前束角和外倾角影响量

前束角和外倾角安全系数如图11所示,前束角安全系数为1.53,外倾角的安全系数为1.68,均满足要求。

图11 优化方案安全系数校核计算

4 实车验证

基于本文对后悬的优化结果和控制方案,收集了近期的5台实车数据,如下图所示,通过调节后悬上下控制臂,5台车的前束角和外倾角均能满足四轮定位参数控制要求,验证了本文方案分析优化的有效性。

图12 后轮定位参数实车测量数据

5 小结

本文通过3DCS软件对四连杆后悬进行了尺寸链建模,对四连杆后悬的定位参数进行了评估。研究了后悬多个控制臂之间对后悬定位参数的耦合性影响,并对控制臂调节量进行了安全性校核和优化。探索了控制臂调节量安全校核的方法,简化了设计验证过程,提高了设计及工艺决策效率,为后期的制造实现和质量控制提供了理论依据。本文的研究对多连杆后悬的结构设计及四轮定位参数工程实现具有一定的参考意义。

[1] 刘冬梅,王五林,曲大义.基于悬架系统的四轮定位参数优化分析[N].青岛理工大学学报, 2017(6):102-107.

[2] 杨玉林,程雨梅.汽车四轮定位的作用及对行驶性能影响的分析[N].长春大学学报,2009(4):4-7.

[3] 张梅,黄如君.四轮定位对汽车行驶性能的影响[N].重庆科技学院学报,2008(3):56-60.

[4] 朱俊.三维公差分析在解决四轮定位问题中的应用[J].上海汽车, 2016(12):24-28.

[5] 阚天水,徐明洋,徐旭松.3DCS在汽车底盘尺寸与公差分析中的应用[J].现代制造工程, 2017(5):97-101.

Dimension Analysis and Robustness Optimization of Automobile Four-wheel Alignment Parameters

Bai Yanchao, Shao Zilong

( AI-WAYS Automotive Co., Ltd, Shanghai 200082 )

With the increasing use of multi-link rear independent suspension in automobiles, the control and implemen -tation of the rear suspension four-wheel alignment parameters has become more complex. As a key parameter of the chassis, improper control of the four-wheel alignment parameters will seriously affect the handling and driving perfor -mance. In this paper, 3DCS software is used to analyze the 3D dimensional chain of the four-link rear suspension. The four-wheel alignment parameters and the coupling of the control arms are analyzed. At the same time, the check method of the control arm adjustment value is explored. This Paper provides a reference for chassis design, manufacturing and quality control.

Multi-link Rear Suspension; Four-wheel Alignment; Adjustment Value; Dimensional Chain; 3DCS

U463.33

A

1671-7988(2019)07-41-04

白燕超,男,工学硕士,美国ASME GD&T高级认证专家,就职于爱驰汽车有限公司,从事汽车尺寸工程研究工作。

U463.33

A

1671-7988(2019)07-41-04

10.16638/j.cnki.1671-7988.2019.07.013