C-EPS转向管柱在坏路上异响问题探讨

2019-04-17黄巨成张海源朱钊古红晓

黄巨成 张海源 朱钊 古红晓

摘 要:某车型在试生产期间,发现整车在坏路做动态路试时,前底盘与方向盘之间传递一种click异响。针对此异响,从测试、分析、验证以及最终制定解决方案四个维度介绍了解决此次问题的思路与方法。为后续异响解决提供一种参考。

关键词:C-EPS;蜗轮箱;振响

中图分类号:U461.5+6 文献标识码:A 文章编号:1005-2550(2019)02-0080-04

前言

汽车在工作时各机构存在的振动,会发出多种性质的响声,有的响声频率较快、声音较大,就会形成异响。

用来改变或保持汽车行驶或倒退方向的一系列装置称为汽车转向系统(steering system)[1]。驾驶员通过方向盘直接控制车辆进行转向,因此转向系统引起的异响与振动会直接传递给驾驶员,影响驾驶员的驾驶舒适性。所以,转向系统在车辆行驶过程中不能发出干扰驾驶员的振动与异响。

1 问题确认

图1为某车型搭载的管柱式电动助力转向系统。转向系统主要由C-EPS(管柱式助力电动转向管柱带中间轴总成,下文简称C-EPS)和机械转向器带横拉杆总成(MSG)。

此车型在生产试制阶段,发现在经过坏路面或者碎石路面时(如图1所示),前底盘与方向盘之间出现click异响。经过实车确认排除转向机引起的异响。初步锁定异响为转向管柱附近出现连续的类似“嘚嘚”声。针对此异响利用设备进行精确的异响部位锁定。

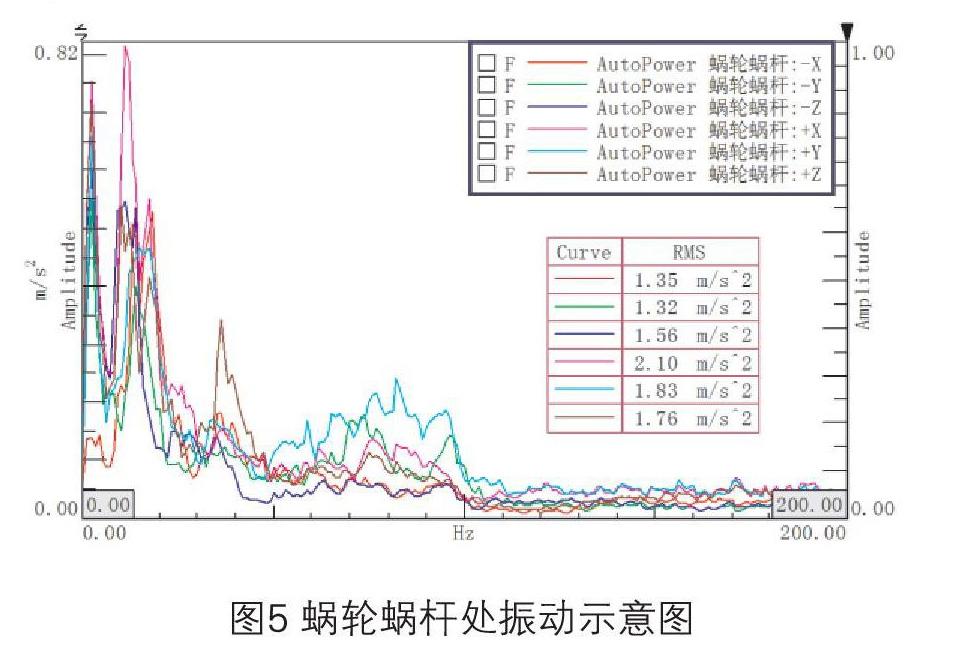

利用LMS振动噪声测试分析仪三通道振动测试仪,在转向管柱疑似异响点贴传感器测试。

车辆以15Km/h速度经过坏路面或者碎石路面时,通过传感器测试振动声源及方向。

由图5可以看出振动发生在车辆的X方向。表现为中间轴上节叉振动较大。从图4中传感器位置可以排除掉转向机因素。

图4中间轴上端十字轴测试结果显示也是为X向有明显两处振动。将中间轴总成间隙从10′缩小到总成间隙7.2′与7.0′进行验证,异响无任何改善。排除掉中间轴十字轴间隙导致的异响。因此,异响位置初步锁定为图3中减速机构内部的径向窜动。

2 异响部位结构分析

电动助力转向系统(Electric Power Steering,EPS)是一种依靠电机提供辅助转矩的助力转向系统,主要由传感器(转矩和转角传感器)、助力电机、减速机构、控制器等组成[3]。

减速机构主要包括蜗轮箱、电机、蜗轮、蜗杆,其中蜗轮箱、蜗杆、蜗轮三者之间的配合间隙,直接关系到转向管柱总成的间隙。如果配合间隙过大则会由于振动产生撞击异响,如果间隙过小则会影响到作用在方向盘上的手力与车辆的主动回正。

图6为本文分析的减速机构剖面图。蜗杆的轴向由两端一大一小轴承限位,蜗杆径向由蜗轮与电机的配合限位。径向振动主要怀疑为大小轴承的径向跳动或者蜗杆的径向摆动。

从图6中左侧可以看出蜗杆小轴承端与蜗轮箱为间隙配合。由于此产品结构设计为蜗杆与蜗轮的中心距可以进行调整,通过蜗杆的摆动来实现中心距可调。所以将蜗杆的摆动调整端放在了小轴承端。

通过图7的剖视图可以看出,间隙调整机构处,涡轮箱壳体内径与小轴承为偏心圆,间隙调整范围为0.10-0.20mm。

由于小轴承与壳体之间属于刚性接触,所以当地面给予轮胎冲击较大,频率较高时,轴承与壳体之间就会频繁出现碰撞,产生异响。所以,针对上述分析,出具下面的整改方案进行验证。寻求最优的异响解决方案。

3 整改方案

针对蜗杆小轴承端与蜗轮箱处,为了消除轴承与蜗轮箱的刚性接触,增加柔性连接。将轴承与蜗杆用尼龙衬套(图中红色,厚度1mm)隔离,进行实车评测。如下图8所示:

并同时开展多项优化方案,目的在于将异响对车辆驾乘人员的影响降为最低。详细的验证方案及评价效果详见上表1中所述。根據表1中验证结果得出如下结论:

此次转向系统发生的异响处为:小轴承与蜗轮箱间隙配合引起的金属碰撞异响。

最终整改的具体方案为(见图9):

1.在蜗杆小轴承处增加保护套(材料为尼龙或者EPDM+O型圈),将刚性接触改为柔性接触;

2.小轴承与蜗杆的配合改为过盈配合,消除小轴承与蜗杆的间隙;

3.间隙调整弹簧力加大,由20N增大到30N。当受到振动激励后减小蜗杆的摆动。

4 方案验证

4.1 实车验证

将最终方案按照严格的机械加工工艺与公差尺寸要求进行工装件生产,装配10台份样件[4]。搭载实车,进行动态路试验证,车速为15-20km/h,匀速行驶。异响小组人员作为驾驶员进行实车确认,人耳评判无振响出现。方向盘手力适中,主动回正速度符合设计要求,回正过程中方向盘无卡滞,主动回正结束后方向盘残余角满足设计要求。

4.2 台架试验

根据整车安装角度,将转向管柱总成搭建台架进行验证。通过正逆向台架耐久验证,确保耐久后小轴承与蜗杆的间隙、蜗杆与蜗轮的间隙满足产品性能要求。同时对新增加的尼龙衬套的材料进行材料试验与性能检测,保证材料的可靠性。本文采取的异响方案,经台架耐久试验验证后满足零部件性能要求。

5 结语

对于C-EPS,蜗轮箱、蜗轮、蜗杆以及电机的配合结构和间隙对于转向管柱的性能具有非常大的影响,各元件之间良好的配合可以提高EPS的驾驶感觉,如果出现较大结构间隙则会通过方向盘直接传递给驾驶员,引起驾驶员的烦躁与抱怨,从而影响驾乘舒适感。

本文通过分析测试仪检测到的蜗轮蜗杆振动噪声曲线图,得出异响来源于轴承与蜗杆箱的配合处,参考行业内转向系统结构,对此处进行结构优化,最终结合装车验证效果,解决了转向系统异响的问题。通过这种方法,缩短了验证周期,降低了试验验证费用,并取得良好的改进效果。

参考文献:

[1]刘涛,汽车设计[M].北京,北京大学出版社,2008.

[2]陈家瑞等.汽车构造[M].北京,机械工业出版社,2011.

[3]余志生,汽车理论[M].北京,机械工业出版社,2009.

[4] 郭廷,齿轮齿条式机械转向器异响分析及改进[J].2017.

[5]王文龙,陈自新,汽车助力转向系统异响问题分析研究[J].2014.

[6]赵福利,有关汽车底盘异响故障的辨别与诊断分析[J].中国机械.2014.