1060铝板超声振动单点增量成形极限研究

2019-04-17杨明顺肖旭东姚志远袁启龙李言李玉玺

杨明顺, 肖旭东, 姚志远, 袁启龙, 李言, 李玉玺

(西安理工大学 机械与精密仪器工程学院, 陕西 西安 710048)

0 引言

金属板料单点增量成形(SPIF)是一种局部动态加载、整体累积不均匀变形的无模无约束薄壁板料成形新方法,能够实现具有复杂几何外形的薄壁构件成形,是一种板料设计制造一体化的柔性快速制造技术,适用于单件小批量、多样化和复杂形状产品的生产需求。成形过程中无需专用夹具,具有柔性高、成形力小等优点,能有效地弥补传统冲压成形中存在的制件开发周期长、场地占用大、开发成本高、制件柔性差等问题,得到了各国塑性加工学者的关注[1]。

在SPIF过程中,由于过大的局部应力造成过于集中的应变,板料容易发生失稳、起皱、破裂等缺陷,尽管众多学者对增量成形工艺进行了广泛的理论与试验研究,然而在成形极限、成形效率、成形精度及表面质量等方面的不足始终制约着此项技术工业化大范围应用[2]。如何提高SPIF精度与成形效率,改善成形质量成为关注的重点。

部分学者尝试通过双点增量成形、双边增量成形、电磁辅助增量成形、激光辅助增量成形、热增量成形、增加支撑或复合工艺等方式提高板料成形性、成形效率和成形质量[3-4]。Shamsari等[5]采用液压胀形和SPIF相结合的方式提高成形性和成形效率; Zhang等[6]尝试将SPIF件卸载后通过退火处理以降低工件的回弹变形;Jawale等[7]根据断裂力学的模式,通过试验确定了铜的断裂成形极限(FFL)和剪切裂缝成形极限(SFFL);龚航等[8]对大型铝合金曲面件电磁渐进成形技术进行研究;Cui等[9]采用电磁辅助增量成形和拉伸相结合方式进行大尺度薄壁椭圆体零件变形。

鉴于超声振动在管材拉拔、体积成形等多种塑性加工工艺中表现出来的减小成形力、提高成形质量等积极作用[10-11],Mundo等[12]将高频振动施加到金属板料上进行增量成形以提高表面质量,减少板料扭曲变形; Amini等[13]对成形工具施加轴向高频率低振幅超声振动,通过单点增量对1050铝板进行直槽成形,验证了超声振动降低成形力,提高成形性的效果;蔡改贫等[14]建立力学模型,对施加振动后的成形过程应力变化进行研究;Li等[15]在工具头上施加超声振动进行板料SPIF,通过试验与仿真方法初步验证了超声振动在降低成形力、改善成形质量方面的有效性。

本文将超声振动引入SPIF过程中,对成形工具头赋予轴向超声振动,使得工具头与板料的持续碾压接触变为高频交变接触,从而形成一种超声振动SPIF(UV-SPIF)技术。以1060铝板为对象,通过理论分析、有限元仿真和实验相结合的方法,研究超声振动参数对板料成形性的影响,进而获得超声振动加载下的板料SPIF极限。

1 UV-SPIF原理

常规SPIF原理是基于分层制造思想,通过工具头沿着预定的轨迹逐层成形金属板料,利用局部变形积累实现金属板料零件的最终成形,通过编程控制其成形轨迹来实现不同形状钣金零件的成形[16]。首先将待加工板料通过上下压板夹紧到数控机床工作台上,保证板料底部留出的空间能够容纳成形后的形状,工具头在数字计算机控制球头铣削程序下以进给速度v和自转速度n挤压板料,承受来自板料的反作用力F,工具头层层进给成形,最后分层成形累积获得最终的成形件。UV-SPIF如图1所示,是在常规SPIF技术的基础上,对工具头附加超声波振动,使得工具头在加工板料过程中不仅具有挤压作用,还有超声波振动的冲击作用。其中D为工具头直径、L为板厚、Z为层间距、α为成形角。

图2 成形轨迹图Fig.2 Forming trace

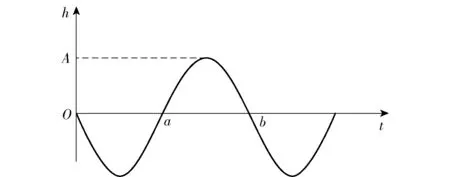

UV-SPIF过程中,工具头在走等高线的同时,沿轴线方向做周期往复运动,如图2所示。工具头在成形过程中以频率f、振幅A作轴向简谐振动,同时在机床刀柄控制下沿预定轨迹向前进给。两个运动叠加之下,工具头实际的运动轨迹是沿轨迹方向的轴向正弦运动,如图3所示。图3中,h为不同振幅下工具头与板料接触的高度,工具头振动一个半周期。成形时,工具头与板料在O点开始接触并向下挤压,达到最大振幅时工具头开始向上运动。此时,工具头与板料依然接触,直到a点开始分开。然后,工具头继续向上运动到最大振幅处,开始向下运动到b点与板料重新接触,完成一个周期后重复Oa段运动。由图3可以看出,ab段工具头与板料分离,占整个周期一半,即每个振动周期中有一半时间在加工板料。

图3 正弦运动Fig.3 Sinusoidal motion

超声振动的引入使得SPIF过程中板料的成形机理发生了改变,由传统工具头对板料的持续碾压接触变为高频交变接触。摩擦力方向发生相应改变,由阻碍成形变为促进成形,且当工具头与板料分离的瞬间,润滑液会进入接触间隙,提高润滑效果。同时,在超声能量介入下,材料晶格位错密度和位错速率有了很大提升,晶粒更加细化[17],不仅提高了板料塑性变形能力,增大了板料成形极限,而且使得成形制件的特性,如强度、刚度、韧性等有了很大改善。

由于研究对象为圆锥台件,工具头在平面内的运动曲线为一个圆形。在轴向的运动则是以正弦波方式进行高频轴向振动,设轴向振动位移为y、时间为t,则

y(t)=Asin (2πft).

(1)

工具头超声振动的进给速度v为

(2)

工具头超声振动的加速度a为

(3)

若振动频率f=20 kHz,A=10 μm,则v=1.25 m/s,a=157 753.6 m/s2. 如此大的加速度揭示了板料变形是在瞬间产生的,这有利于板料成形。

2 UV-SPIF过程有限元模拟

2.1 圆锥台件UV-SPIF有限元建模

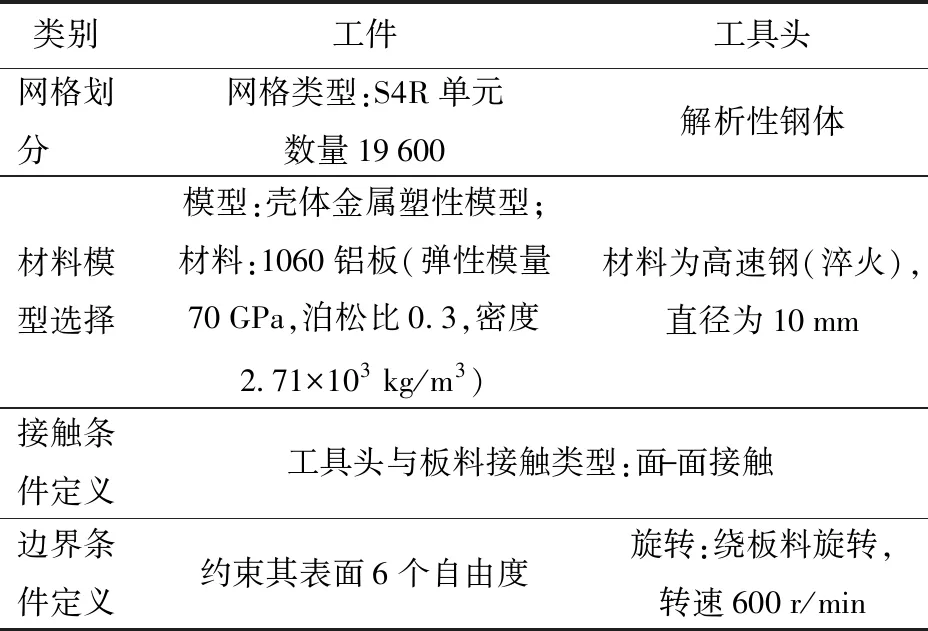

板材为Al 1060,尺寸为140 mm×140 mm,初始厚度为1 mm. 采用S4R四节点减缩积分壳单元划分,单元尺寸为1 mm×1 mm. 网格划分、材料模型选择、接触条件及边界条件定义参数见表1. 夹具压板外圈半径为70 mm,内圈半径为55 mm,工具头和夹具压板均采用解析刚体模型。采用库仑摩擦模型来描述各接触对之间的摩擦关系,工具头和板材之间的摩擦系数设为0.1,板材和上下压板之间的摩擦系数设为0.2. 约束上下压板在所有方向上的平动和转动,板材由上下压板夹紧。

表1 UV-SPIF有限元模型各参数定义

由于工具头逐层成形板料的特性,且工具头自身又被赋予超声振动,因此采用傅里叶级数的周期型幅值对平面运动进行定义,该傅里叶级数如(4)式所示。

(4)

式中:A0为初始幅值;N为傅里叶级数的项数;ω为圆频率(rad/s);t0为初始时间;An、Bn为系数。

通过傅里叶级数可以实现周期型幅值控制工具头在x轴方向和y轴方向的位移为

x=rcos2πt,y=rsin2πt,

(5)

式中:r为每层圆形轨迹的半径。将x轴方向和y轴方向的轨迹合成,即为工具头成形各层时的圆形轨迹。

在板料UV-SPIF成形中,超声波使得工具头对于板料发生短位移和高频率运动,此运动需用周期型幅值来约束,使得工具头在z轴方向上发生超声波振动:

z=rsin[2πf(t)].

(6)

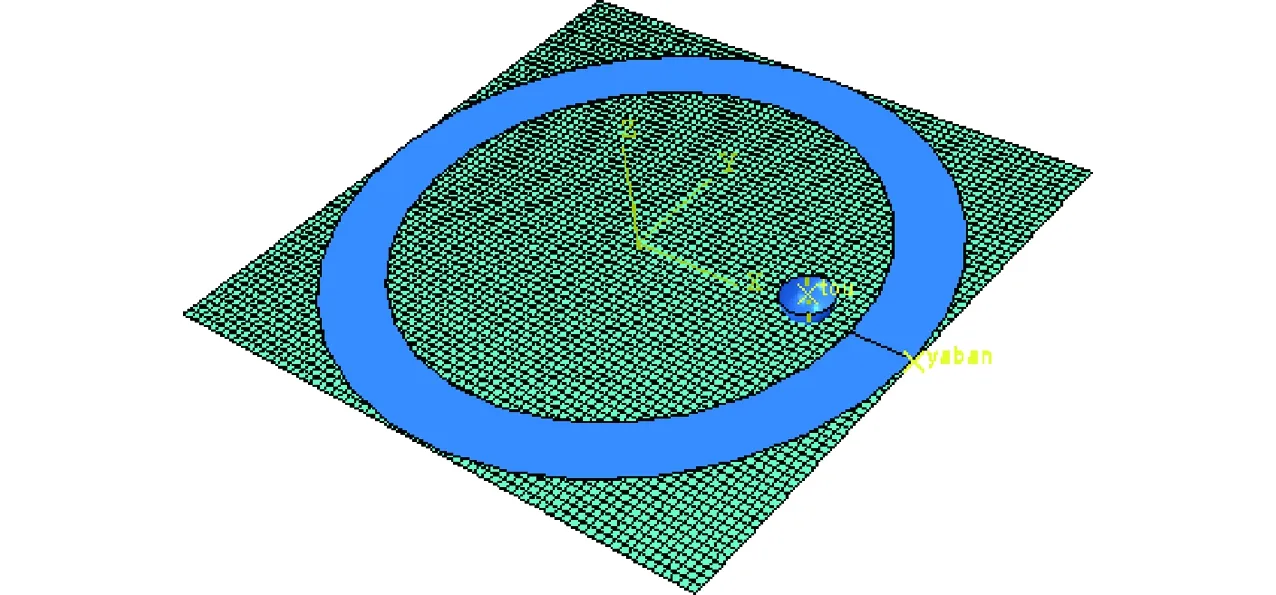

根据以上定义对UV-SPIF进行有限元建模,模型如图4所示。

图4 圆锥台件SPIF有限元分析模型Fig.4 Finite element analysis model for SPIF of cone frustum part

2.2 UV-SPIF区域厚度减薄分析

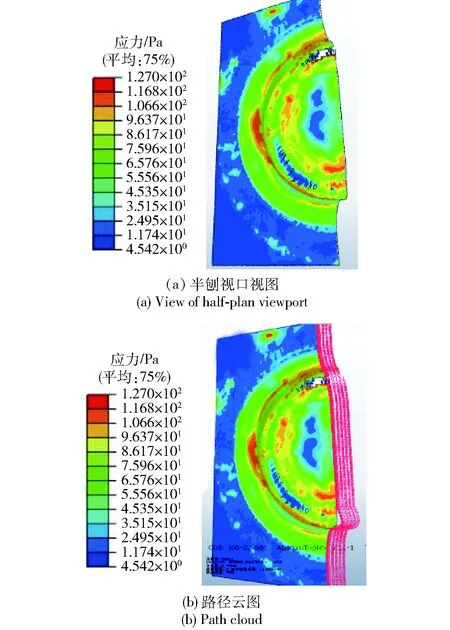

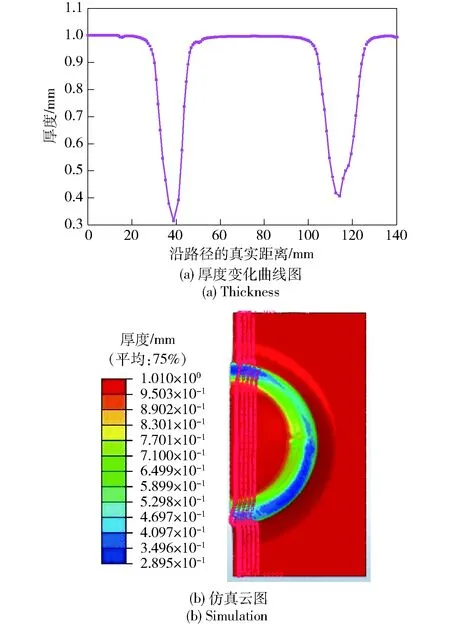

通过有限元分析ABAQUS软件模拟得到的1060铝板成形件应力云图如图5所示,对成形件做半剖视图,创建经过剖口的节点路径,如图6所示,剖口路径上节点的板料厚度变化厚度分布云图如图7所示。

图5 仿真模拟应力云图Fig.5 Simulated stress nephogram

图6 半剖视口视图及节点路径视图Fig.6 Views of half-plan viewport and node path

图7 剖口路径上节点板料厚度变化及分布云图Fig.7 Variation and distribution of sheet thicknesses at nodes on cutaway path

经过对图5破损处及周边板厚进行测量发现,铝板从1.0 mm减薄至0.3 mm左右时发生破损。在成形的圆锥台件侧壁上,板料厚度的减薄呈非线性,侧壁中部位置厚度最小,从侧壁中部到底部和顶部的厚度变化率呈对称分布,减薄率依次减小。随SPIF深度的增加,铝板厚度减小,圆锥台件中部最薄,使得板料中部的强度容易达到极限,发生拉伸失稳,最终表现为破裂或撕裂。因此,成形区中间部分为最易出现破损失效区域。

图8为剖口路径上节点在3个方向的位移曲线及云图,其中sx、sy、sz分别为x轴、y轴、z轴3个方向的空间位移。由图8可以看出,z轴方向的拉伸位移最大,x轴、y轴方向的位移相对较小,且呈对称分布趋势。z轴方向的位移即为圆锥台成形件的深度,也是引起铝板拉伸达到塑性极限发生破损的主要原因。

图8 剖口路径上节点3个方向的位移曲线及云图Fig.8 Displacements of nodes in three directions on the cutaway path and displacement nephogram

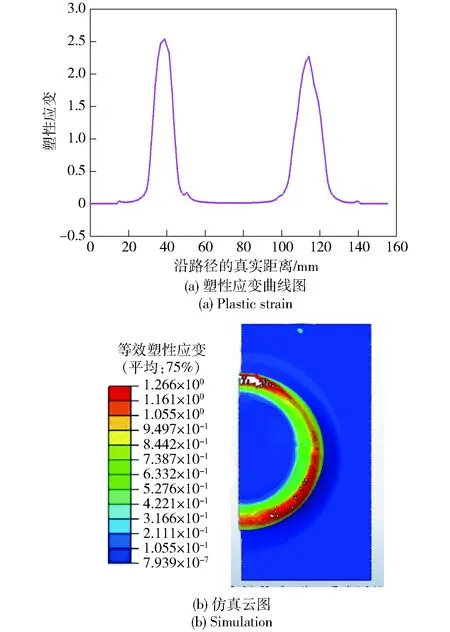

2.3 UV-SPIF区域塑性应变分析

板料在破裂前产生的最大形变程度表征了金属板料塑性变形的程度,又称为塑性极限或塑性指标。多数情况下,只能用某种变形方式下试样破坏前的变形程度来表示。薄板金属受成形力作用,其内部质点上的应力状态和应变状态也不尽相同。在板料成形仿真中提取剖口路径上的数据点进行分析,以发现成形区域的塑性应变规律。

图9为铝板沿成形区节点路径方向上塑性应变的变化曲线。由图9可以看出,成形件侧壁上应变大致呈对称分布。由于破损的存在,使得图9中40 mm附近左右的塑性应变高于圆锥台件破损的对称位置(图9中在120 mm附近)处。这是由于在40 mm附近,铝板材料已经发生破损失效,仿真中把破口作为铝板材料拉伸的变形量,所以应变值增大。在铝板成形区120 mm附近,铝板尚未出现破损失效,若工具头下一层进给刚好使破损萌生,则此位置的塑性应变可以作为该成形状态下的极限塑性应变。

图9 沿节点路径的等效塑性应变曲线及等效塑性应变云图Fig.9 Curve of equivalent plastic strain along nodal path and its displacement

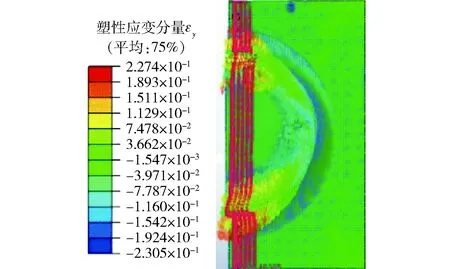

图10为塑性应变分量曲线图,εx、εy、εz、εOxy分别代表沿x轴、y轴、z轴路径塑性应变和Oxy平面内的塑性应变。

图11为x轴方向的塑性分量εx分布情况。由图11可以看出,沿着节点成形路径,塑性变量呈抛物线分布,即塑性分量随着节点路径先增大,到达最大值1.25左右之后又减小。由于尚未达到塑性极限,所以在x轴方向的塑性应变不是铝板发生破损失效的主要原因。

平面y轴方向的塑性分量εy如图12所示。由图12可以看出,在平面y轴方向,塑性应变分布与x轴相反,沿着节点路径方向,塑性应变分量从最大1.54左右减小到最小值后,塑性应变又增加到最大。同样,y轴方向的塑性应变分量也未达到极限应变,所以y轴方向的塑性应变也不是铝板的应变达到极限而出现破损失效的主要原因。

图11 平面x轴方向的塑性应变分量Fig.11 Plastic component in x-direction on horizontal plane

图12 平面y轴方向的塑性分量Fig.12 Plastic component in y direction on horizontal plane

Oxy平面内的塑性分量εOxy,如图13所示。由图13可以看出,成形时在Oxy平面内分层成形,在每一次成形中工具头的进给和旋转,使得金属材料向着最小阻力方向流动,所以铝板材料在平面内产生一定的应变。小进给、小转速使得材料在Oxy平面内的应变较小,可以避免塑性应变达到极限。

z轴方向的塑性分量εz分布情况如图14所示。z轴方向为圆锥台件成形的深度方向,塑性应变最大。由图14可以看出,塑性应变沿着节点路径分布大致均匀。破口处的塑性应变最大,大约在4.25左右。z轴方向的应变可等效为拉伸塑性变形。随着成形深度增加,材料逐渐达到应变极限,最终发生破损失效。z轴方向是铝板发生屈服形变首先达到应变极限的方向,所以在SPIF中,铝板出现的破损大都为垂直于成形深度z轴的裂纹。

图13 Oxy平面内塑性分量Fig.13 Plastic components on Oxy plane

图14 z轴方向的塑性分量Fig.14 Plastic component on z direction

2.4 超声振动参数对应力- 应变的影响分析

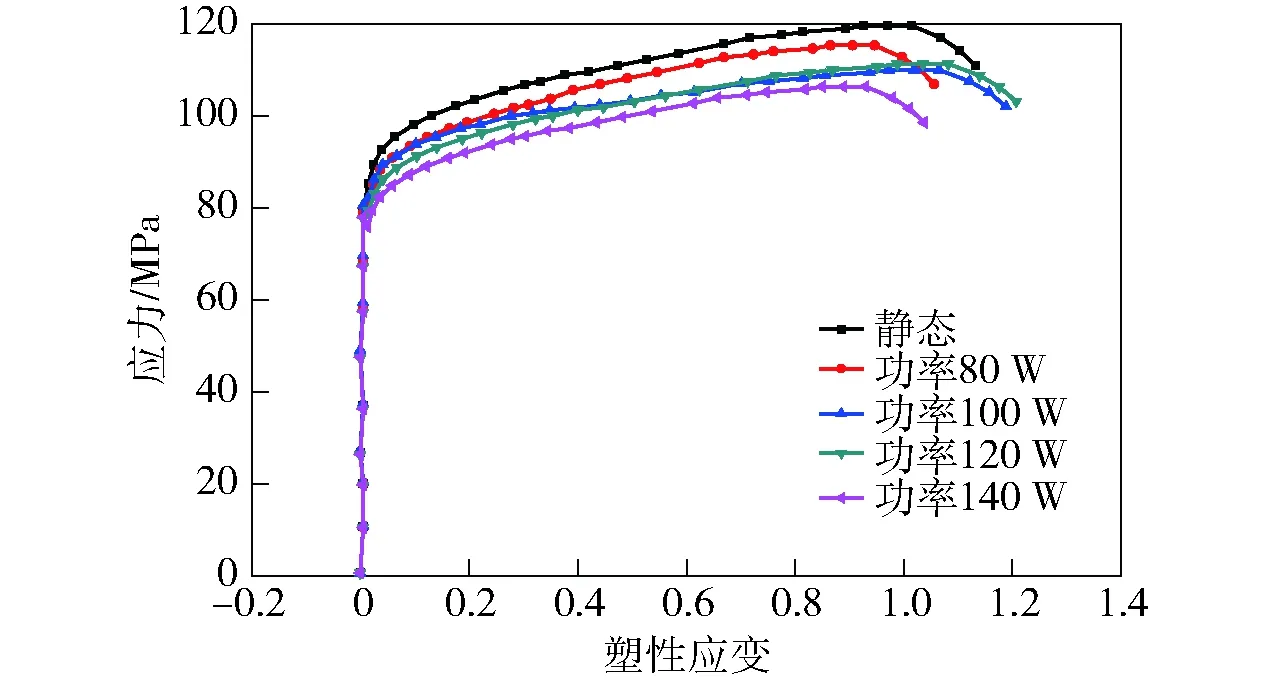

根据超声波能量理论,能流密度与频率、功率相关。频率一定时,通过调节功率可以改变振幅,因此振幅的调整体现在功率的变化。设定f=25 kHz,在功率分别为0 W、80 W、120 W、140 W条件下进行仿真,得到的应力- 应变曲线如图15所示。

图15 超声振动功率对应力- 应变曲线的影响Fig.15 Effect of ultrasonic vibrational power on stress-strain

图15中静态曲线为不施加超声振动时SPIF的应力- 应变曲线,其余为f=25 kHz时,功率分别为80 W、100 W、120 W、140 W的应力- 应变曲线。由图15可以看出,UV-SPIF对铝板成形的初期弹性变形阶段的作用效果影响不是很大,对铝板单点成形的塑性阶段有显著作用。

在超声振动作用下,铝薄板SPIF过程中屈服应力都出现了一定程度的下降。在仿真中,振动功率为从最初的80 W上升到100 W时,铝板成形应力是逐渐减小的,超过100 W之后铝板成形应力有所升高。在铝板成形的应变方面,超声辅助SPIF主要影响了铝板材料成形的塑性阶段。超声振动使得铝板成形的屈服强度比不施加超声振动时有所下降。在无超声静态下,铝板断裂应变为1.113;在固定频率f=25 kHz下,功率为80 W时铝板断裂应变为1.056,100 W时铝板断裂应变达到了1.188,120 W时铝板断裂应变达到了最大为1.207,140 W时铝板断裂应变为1.037. 所以说明在振动频率一定时,超声功率在某个区间内,铝板塑性应变增大,到某个最大值之后,铝板塑性应变降低。

由振动功率对应力- 应变的影响分析可知,功率120 W是铝板成形角最大的功率。为了探讨频率对1060铝板成形极限的影响,设定功率为120 W,频率分别为0 kHz、20 kHz、25 kHz、30 kHz、35 kHz时进行仿真,应力- 应变曲线如图16所示。

图16 超声振动频率对应力- 应变曲线的影响Fig.16 Influence of ultrasonic vibrational frequency on stress-strain

从图16可以看出,超声作用使得铝板SPIF的应力降低,频率不同,应力下降程度有所不同。超声振动频率对铝板SPIF中的应变影响作用不很明显。

2.5 振动参数对成形极限的影响分析

由于铝板成形极限不易直接测得,本文通过成形角大小的变化来判定铝板的成形性,而成形角又需要用铝板的破损来衡量。因此,通过有限元仿真确定破损位置,然后通过三角函数计算出成形角的大小,进而研究超声振动参数对铝板成形极限的影响。

2.5.1 振动功率对成形角的影响

在UV-SPIF过程中,频率、振幅会影响成形过程中的成形极限。尽管SPIF的工艺参数Z、D、v、L等同样对成形极限有一定影响,但是本文主要探究在相同成形工况下,超声振动对SPIF中成形角的影响,因此以上工艺参数暂不做讨论。

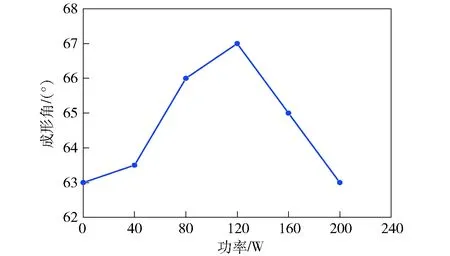

功率- 成形角曲线如图17所示,其中起点为普通SPIF,其余点均为f=25 kHz时,不同功率下成形角的值。由图17可以看出,在超声振动作用下,铝板SPIF过程中成形角出现了一定程度的上升。在仿真中,振动功率从0 W增加到120 W时,铝板成形角逐渐增大,超过120 W之后铝板成形角有所下降。综上所述,当频率为25 kHz时,功率为120 W左右,是1060铝板SPIF中成形角最大的功率。

图17 超声振动功率对成形角曲线的影响Fig.17 Effect of ultrasonic vibrational power on forming angle

当功率低于120 W时,超声振动对板料屈服极限有很大影响,因为超声能量促进了材料滑移系的流动,使得板料塑性成形能力提高,屈服强度降低,因此成形角会随功率的增大而增大。然而,当功率大于120 W时,铝板材料内部的滑移系流动相互影响,使得晶界区域大量堆积,材料硬度增加,塑性成形能力降低,所以成形角会在120 W之后,逐渐减小。

2.5.2 超声振动频率对成形角的影响

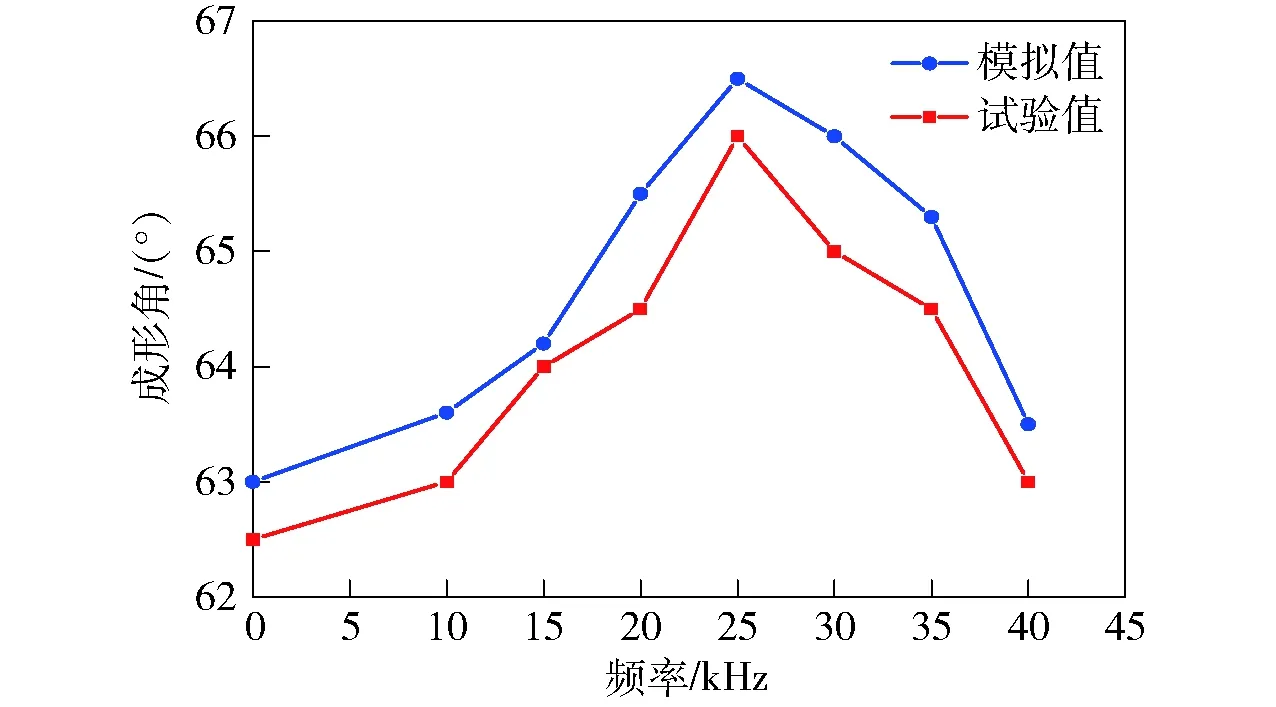

由振动功率对成形角的影响分析可知,功率120 W是铝板成形角最大的功率。为了探讨频率对1060铝板成形极限的影响,设定功率为120 W,频率分别为0 kHz、10 kHz、15 kHz、20 kHz、25 kHz、30 kHz、35 kHz、40 kHz时对成形过程进行仿真,获得的频率- 成形角曲线如图18所示。

图18 超声振动频率对成形角曲线的影响Fig.18 Influence of ultrasonic vibrational frequency on forming angle

图18中,起点为普通SPIF. 在120 W功率下,施加超声情况下铝板的成形角比无超声作用时成形角大。从频率10~25 kHz,随频率增大,铝板成形角呈上升趋势;在25~40 kHz左右,随频率继续增大,铝板成形角又呈下降趋势。所以在固定120 W条件下,25 kHz是1060铝板成形角最大的频率。

随着频率增大,工具头击打板料的速率增加,高频击打板料使得板料内部微粒产生振动后金属材料的活性增大,产生超声应力叠加效应,塑性增加,因此降低了板料动态变形的阻力。在UV-SPIF过程中,随着频率增大,工具头和板料在一个振动周期中接触的时间就会缩短,增加其变形的能力,导致其成形角不断增加。但是当频率不断增大至一定程度时,金属材料的活性降低,塑性减小,致使成形角不断减小。因此,频率对成形角的影响是非线性的。

3 1060铝板UV-SPIF实验

3.1 实验装置

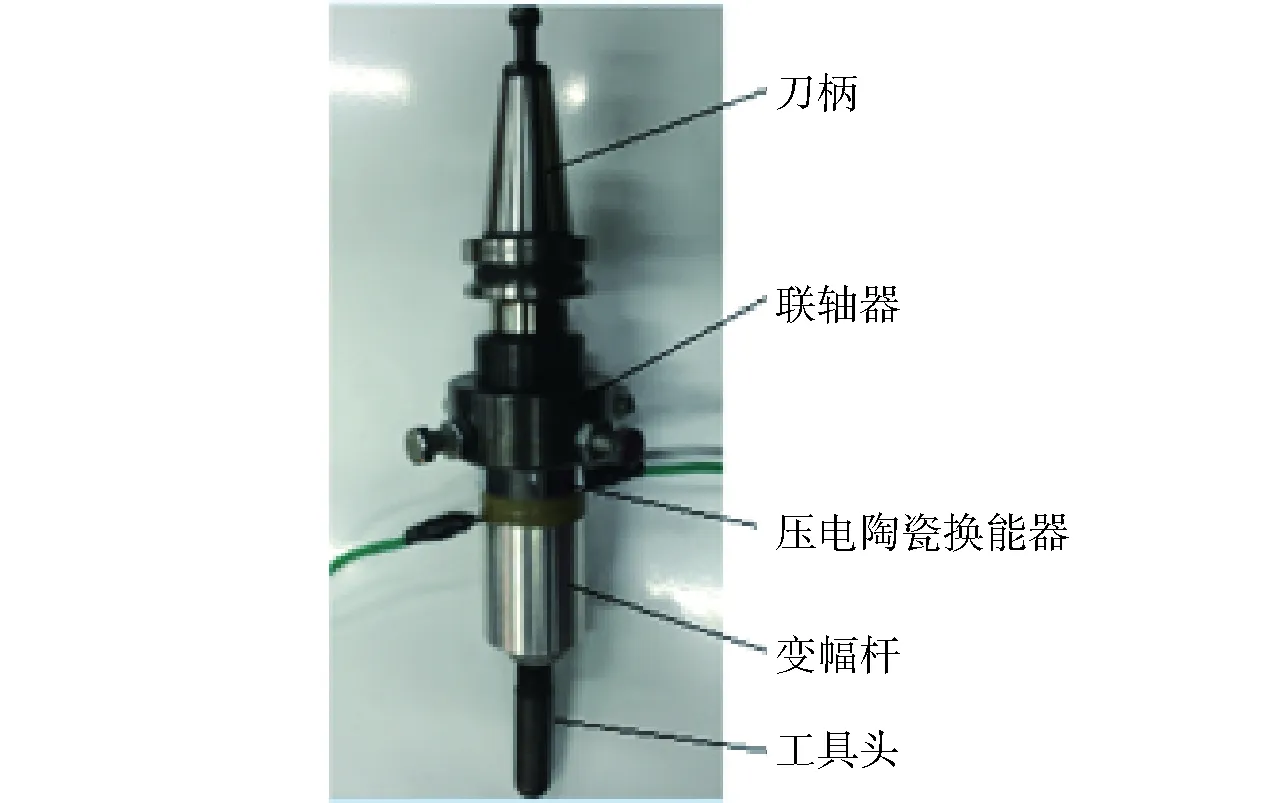

超声振动辅助成形设备主要包括超声波发生器、变幅杆和换能器。超声振动辅助SPIF时,超声波发生器产生的电信号传递给换能器,然后换能器把电信号转化为机械振动,由于该振动较小,需要通过变幅杆对换能器的超声振动进行放大,最后把放大后的振动传递给与之相连的工具头,使得工具头在SPIF的同时,施加轴向超声振动。

本文采用的超声波发生器激振频率f可以调节,最大输出功率为2 kW,可以通过调节超声波发生器功率来调整输出能量从而改变振动的振幅,根据波的能量理论,在频率一定时波的能流密度ρe与振幅A的平方呈正比:

(7)

换能器选择压电陶瓷换能器,变幅杆和振动频率25 kHz相匹配,如图19所示。通过专用的联轴器将刀柄和换能器连接,工具头使用防松螺母和变幅杆螺纹连接,刀柄装在HAAS高速数控铣床上,如图20所示。

图19 超声振动主轴系统Fig.19 Ultrasonic vibration spindle system

图20 成形装置Fig.20 Forming device

3.2 实验材料及参数

实验过程中使用1060铝板,尺寸为140 mm×140 mm,初始厚度为1 mm. 工具头材料为经过淬火的高速钢,直径为10 mm,成形过程中层间距为1 mm. 通过三维软件UG生成成形轨迹和相应的加工程序,如图21所示,将加工程序输入到美国哈斯公司生产的HASS VF-1高速数控铣床中,控制成形工具头的运动。

图21 增量成形轨迹Fig.21 Incremental forming track

3.3 超声振动参数对成形角的影响

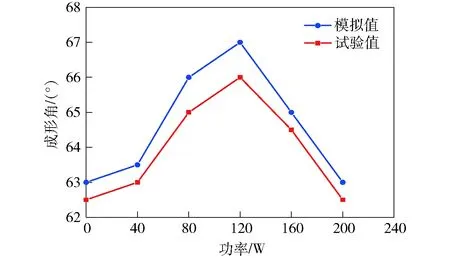

在实验中,固定超声频率,依次变换功率(幅值),探究功率对超声振动成形角的影响作用。图22为固定频率25 kHz下,不同超声功率与成形角的关系。图22中起点对应为无超声振动下的成形角。

图22 功率对成形角的影响Fig.22 Effect of ultrasonic vibrational power on single point incremental forming angle

由图22可以看出,在1060铝板SPIF中,固定频率,改变功率(振幅),随着功率0~120 W的增大,成形角呈上升趋势。这是由于超声能量促进了铝板中晶格的运动,影响了铝板滑移系的移动,使得塑性变形能力得到提升。之后功率从120 W到160 W,成形角又呈下降趋势。这是由于各滑移系相互影响,使得位错运动发生了阻碍,必须不断增加外力克服位错间阻碍,才能使得铝板进一步发生变形,此时的板料塑性变形能力已经降低。施加超声振动后,成形角都比起点高,说明超声振动提升了板料的成形性。当功率为120 W时,1060铝板SPIF的成形角最大。由于有限元模拟的是理想型模型,实验会有一定程度的偏差,但总体趋势吻合,且偏差不大,因此验证了仿真结果的有效性。

同理,在固定功率情况下,改变振动频率进行成形实验,图23中为固定功率120 W下,超声振动频率与成形角的关系,其中起点仍为无超声振动下的成形角。由图23可以看出:在UV-SPIF中,当功率一定时,随着超声振动频率从0~25 kHz的增加,板料成形角逐渐升高;当超声频率从25~40 kHz继续增加,板料成形角又逐渐下降;在振动频率为25 kHz时,板料成形角最大;仿真结果与实验结果总体趋势吻合,且偏差不大,因此验证了仿真结果的有效性。

图23 频率对成形角的影响Fig.23 Effect of vibrational frequency on single point incremental forming angle

3.4 超声振动参数对成形极限的影响

由仿真和实验结果可以看出,频率为25 kHz、功率为120 W是1060铝板SPIF中提高成形极限的理想振型参数。本文通过静态SPIF圆锥台件直至发生破损,与超声频率为25 kHz、功率为120 W SPIF同一锥台件发生破损,二者破裂时的极限应变曲线进行对比,说明超声振动对SPIF极限的影响,如图24所示。

图24 静态与超声增量成形极限对比Fig.24 Comparison of static and ultrasonic single point incremental forming limits

从图24中可以看出,在功率120 W、频率25 kHz作用下,1060铝板板UV-SPIF的塑性应变极限有所提高。在某一个振动功率下,由于超声能量的输入,促进了铝板位错运动,对铝板滑移系开动有影响,使塑性变形更容易进行,所以铝板屈服强度有所降低。当超声振动的能量刚好能使滑移系有促进作用时,铝板的应变极限有一定程度提高。

4 结论

1)圆锥台件UV-SPIF过程中,成形件侧壁中部位置是厚度最薄的区域,从侧壁中部到底部和到顶部的厚度减薄率呈对称分布,锥台件成形区的中部易发生破损失效;在塑性成形区域,z轴方向是铝板发生屈服形变首先达到应变极限的方向;小进给、小转速使得材料在Oxy平面内的应变增量较小,成形极限较高。

2)在振动频率一定时,超声功率在0~120 W区间内,铝板塑性应变增大;超声功率大于120 W之后,铝板塑性应变降低。由于超声振动使得金属内部晶格产生位错滑移,局部温度升高,增大塑性成形,增加铝板成形角,提高了铝板成形极限。

3)当频率一定时,功率120 W为1060铝板SPIF成形角最大的功率。当功率一定,频率为25 kHz时,为1060铝板SPIF成形角最大的频率。因此在1060铝板的UV-SPIF中,功率120 W、频率25 kHz是成形的最优振动参数,有利于提高成形极限。