利用设备综合效率指标寻找制造业绩效差距

2019-04-16张红

编者按

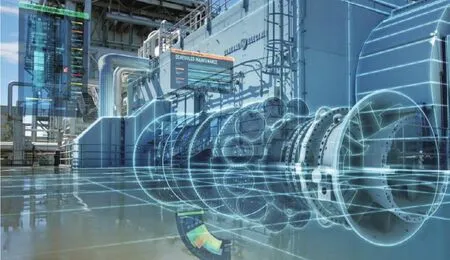

设备综合效率(OEE)指标通过提供有价值的数据,在精益生产中发挥核心作用。OEE和类似的制造指标也推动了包括下一代制造智能应用在内的高级分析和基于商业智能的软件的开发。本文介绍了OEE的定义、如何应用OEE寻找绩效差距、使用OEE的经验教训等。本文原载于2018年12月的美国《工业周刊》。作者路易斯·哥伦布是制造ERP供应商IQMS公司的负责人、《福布斯》杂志的撰稿人兼分 析师。

OEE是一种将机器可用性、质量、效率三个指标相乘的汇总指标,能够清晰地显示工厂内机器的使用效率。OEE对于稳定企业的生产和质量水平非常有效,为生产线和工厂逐步变得更加可靠奠定了基础。

随着制造商开始寻求对工厂、生产线和机器的绩效进行量化,并想方设法对各个领域进行改进,设备综合效率(OEE)受到了持续的关注。

OEE指标通过提供有价值的数据,在精益生产中发挥着核心作用。制造商使用这些数据,在最短交付周期的挑战性约束条件下,以最低的成本生产出更高质量的产品。OEE以及类似的制造指标也推动了包括下一代制造智能应用在内的高级分析和基于商业智能的软件的开发。

与此同时,重要的一点是,不要被有关OEE的光环、宣传和紧迫性所迷惑,应该平衡对该指标作用的期望。有很多次,OEE减缓了生产速度,使公司不能以客户为中心开展业务,降低了精益水平。虽然OEE是一个非常有用的度量标准,但如果不在正确的环境中使用,它会掩盖更大且更具潜在挑战性的制造问题。特别是,过分依赖OEE可能会隐瞒关于机器、生产线和工厂的制造业绩效差距。

利用OEE比较各生产中心的绩效差距

据调查显示,近70%的制造商采用了OEE指标,并且使用它来测量、分析和报告从车间到整个工厂的数据,通常先从机器层级开始,然后扩展到生产线层级。这些企业中,只有15%近一年里在生产中心或工厂中普及了该指标。

这15%的制造商表示,随着时间的推移,OEE作为衡量工厂内绩效改善的一种方式正变得更有价值。他们注意到,虽然OEE也会强调不同生产地点之间的明显差异,但这些结果需要放在每个生产中心对于整个制造业务独特作用的背景中去分析。一位企业的制造副总裁指出,如果考虑不同的约束 条件、客户、履行职责和供应链要求,OEE就能最好地比较出各个生产中心的绩效。

大多数制造商会在同一生产车间比较机器的OEE水平。他们发现OEE测量值的变化范围令人吃惊,OEE指标通常会因为生产机器的可用性、效率和质量水平的差异显示出很大的差异。通过实时监控的方法可以跟踪OEE如何随着工作量和工作速度而波动。为实现这个目标,工业物联网技术在提供值得信赖、最新的OEE数据方面,具有不断增长的潜能,从而使制造商能够根据设备的有效性和效率对绩效波动进行更深入的了解。

然而,尽管测量和监测技术不断改进,人们对“OEE在多大程度上是可信的”这个问题仍有争议,因为OEE是横跨机器、生产线到整个生产工厂的度量标准。这也是为什么只能将OEE视为用于管理卓越制造业绩效的众多指标和关键绩效指标(KPI)之一的原因。由于制造业绩效差距的症状和迹象隐藏在用于计算OEE的合计数据之后,单独使用OEE并不能回答在任何工厂、生产线或机器中提高绩效的问题。

如何有效使用OEE

以下有关OEE的经验来自那些使用OEE的制造商,他们利用这种方法在生产运营中发现并修复绩效差距。

要警惕将OEE作为多工厂测量指标的宣传,只能将其作为生产线、供应商和产品发生变化时每个工厂绩效的基线。要想让OEE从多工厂的角度发挥更大价值,每个工厂需要生产相同的产品,使用可比较的供应商。基于类似的调度限制,还必须拥有可比较的质量管理和合规系统。当这些因素中的任何一项发生变化时,所获得的OEE指标就会存在差异,将使工厂之间的比较变得毫无意义。当每个工厂生产完全不同的产品时,最好使用OEE来衡量每个工厂内的绩效,以过去的基准来衡量未来的目标。

OEE旨在创建一个可信的、可扩展的制造业绩效数据集,该数据集不会被夸大或政治化。 OEE现在开始被纳入制造、质量和生产团队的薪酬和奖金计划中。通过年度评估、季度和年终奖励以及与OEE挂钩的奖金,制造商实际上得到了扭曲的数据。虽然提高OEE得分很重要,但更重要的是要有一个值得信赖的、可靠的流程,使OEE成为衡量整个公司的标准。应该考虑将OEE与工资增长和奖金脱钩,并重新定义其进行测量的方法,以确保所生成的数据准确且可信。

不要只信任汇总的数字。深入研究OEE的计算并查看可用性、效率和质量指标的组合非常重要,因为这三个领域的差距通常隐藏在汇总的OEE指标中。对两个具有相同OEE的机器进行比较,并不能确保结果的准确性。例如,一台机器的OEE指标可能是70%×90%×80%,第二台可能是90%×70%×80%。两者都具有相同的OEE,但其中一台具有较差的可用性(70%),而第二台与第一台机器相比效率不高(70%)。同样的逻辑也适用于对生产线和整个工厂的比较。

考虑设备的调试时间,以获得机器提供的真实OEE水平。减少整体设备调试时间对可用性具有非常积极的直接影响,尤其是在基于价值流的生产方案中。考虑设备调试时间的另一个原因,是它可以帮助制造商打破组织孤岛,这种组织孤岛会阻碍生产车间的运营。考虑设备调试时间可使OEE更加一致,消除测量偏差和变化的任何可能性,从而实现更优化的生产工作流。

结论

OEE应被视为制造业有效性指标和KPI的工具箱中的一个工具。目前,围绕OEE的大部分讨论都在创造不切实际的期望,包括大肆宣传的比较工厂或生产中心的能力。OEE可以用于这种比较,但需要考虑每个工厂的具体情况。

OEE在用作战略或总体指标时最为有效,同时需要深入了解可用性、效率和质量等所有组成元素。在对这些元素进行优化时,制造业务需要平衡生产计划与时间、成本和机器可用性之间的限制。增加OEE最可靠的方法是找到永久性提高产品质量的新方法,并在此过程中,建立客户心目中的良好声誉。