亚微米纤维复合非织造过滤材料的制备及性能分析*

2019-04-16史露露刘玉军李贞兵王荣武

史露露 刘玉军 李贞兵 王荣武

1. 东华大学纺织学院,上海 201620;2. 江苏省产业技术研究院,江苏 南京 210042;3. 苏州康富特环境科技有限公司,江苏 苏州 215024

近些年,空气污染问题一直是社会密切关注的热点。随着人们健康意识的增强,市场对空气过滤设备的需求日益增加。过滤材料作为空气过滤设备的核心部分,其过滤精度决定着空气的过滤效果。参考欧洲标准EN 1822-1:2009《高效空气过滤器(EPA、HEPA与ULPA)第1部分:分级、性能试验、标识》,高效空气过滤器被划分为三类:EPA过滤器,分三个级别(E10、E11、E12);HEPA过滤器,分两个级别(H13、H14);ULPA过滤器,分三个级别(U15、U16、U17)。日常家用的高效空气净化器所选用的一般是E11(最易穿透粒径法得到的过滤效率≥95.00%)级别的过滤器[1]。目前,商品化高效空气过滤材料主要分为超细玻璃纤维材料和熔喷驻极非织造材料两大类[2-5]。超细玻璃纤维材料在实现高效过滤的同时,其过滤阻力较大,而且玻璃纤维的脆性大,也易脱落,容易引发过敏反应,危害人体健康,故其产品的应用受到一定限制;熔喷驻极非织造材料因静电力吸附而具有较高的过滤效率,但是其驻极电荷会随着时间衰减,尤其在一定的相对湿度和油性颗粒物条件下,驻极电荷会更加迅速地衰减,导致其产品的过滤效率无法满足使用要求。

静电纺亚微米纤维具有纤维直径小、比表面积大、孔隙率高等优点,在空气过滤方面性能表现优异,且随着梯度结构理论的引入,静电纺亚微米纤维膜过滤材料的过滤性能进一步被优化[6]。目前,国内外已有相关设备可用于静电纺亚微米纤维膜的批量化生产[7],这极大地推动了静电纺亚微米纤维膜过滤材料的商品化进程。但是,亚微米纤维膜的强力很低。在实际应用中,常采用机织布或非织造布作为基布与亚微米纤维膜复合,从而增强过滤材料的性能。但由于亚微米纤维膜与基布之间的黏结力不足,在复合加工、滤芯制备、产品使用过程中,都可能造成亚微米纤维膜发生剥离或破坏,进而影响过滤材料的使用性能[8]。因此,为了满足静电纺亚微米纤维膜过滤材料的可加工性,需要提高亚微米纤维膜与基布之间的黏结力,制备具有一体化结构的亚微米纤维复合过滤材料。

热黏合用乙烯(PE)-丙烯(PP)双组分皮芯结构复合纤维(ES纤维)由两种不同熔点的聚合物组成。其中,高熔点的聚合物作为芯层,被作为皮层的低熔点的聚合物包覆。热处理后,ES纤维皮层的聚合物部分熔融,起到黏结作用[9]37-38。

本文选用静电纺常用聚合物聚丙烯腈(PAN)制备具有简单梯度结构的PAN亚微米纤维膜作为芯层材料,采用ES纤维热风非织造材料作为上、下层,通过热风穿透式黏合工艺制备亚微米纤维复合非织造过滤材料,探究热风处理工艺参数对材料的成型效果、力学性能和过滤性能的影响,为产业化制备可加工性能优良的亚微米纤维复合非织造过滤材料提供参考。

1 试验部分

1.1 试验材料及仪器

(1) 试验材料:PAN粉末(相对分子质量为85 000),上海国药集团化学试剂有限公司;N,N-二甲基甲酰胺(DMF),上海凌峰化学试剂有限公司;ES纤维热风非织造材料,面密度为25 g/m2,ES纤维皮芯比(PP/PE)为50 ∶50,纤维直径为17.98 μm,福建三明市康尔佳卫生用品有限公司。

(2) 试验仪器:JA2003B型电子天平,上海越平科学仪器有限公司;B4-1A型磁力搅拌器,上海硕光电子科技有限公司;平网式热风穿透烘箱,东华大学自制;TM3000型扫描电子显微镜(SEM),日本日立仪器公司;LLY-06E型电子纤维强力仪,温州百恩仪器有限公司;YG028-500型拉伸仪,温州百恩仪器有限公司。

1.2 试样制备

1.2.1 PAN亚微米纤维膜的制备

取一定量的PAN粉末加入DMF中,室温下磁力搅拌24 h至完全溶解,配制成质量分数分别为10%、14%的PAN纺丝液。采用课题组自制的无针静电纺丝装置[10]进行静电纺丝,纺丝工艺条件:ES纤维热风非织造材料作为接收基布,接收距离为20 cm,纺丝电压为55 kV,滚筒转速为80 r/min,喷头横移速度为1 200 mm/min。先用质量分数为14%的纺丝液进行20 min的静电纺丝,再用质量分数为10%的纺丝液进行20 min的静电纺丝,得到上、下层纤维直径不同的PAN亚微米纤维膜,其微观结构如图1所示,上层为质量分数为10%的纺丝液制备的PAN亚微米纤维纤网,纤维直径为136 nm;下层为质量分数为14%的纺丝液制备的PAN亚微米纤维纤网,纤维直径为387 nm。

图1 PAN亚微米纤维膜微观结构

1.2.2 亚微米纤维复合非织造过滤材料的制备

将PAN亚微米纤维膜作为芯层,ES纤维热风非织造材料作为上、下层,一起置入平网式热风穿透烘箱(图2)[11]中,通过热风穿透式黏合工艺进行复合加工,得到亚微米纤维复合非织造过滤材料(下文简称“样品”)。

1—主风机;2—电加热器;3—主送吹风道;4—主抽吸风道; 5—ES纤维热风非织造材料;6—PAN亚微米纤维膜; 7—传送帘;8—冷却辊图2 平网式热风穿透烘箱

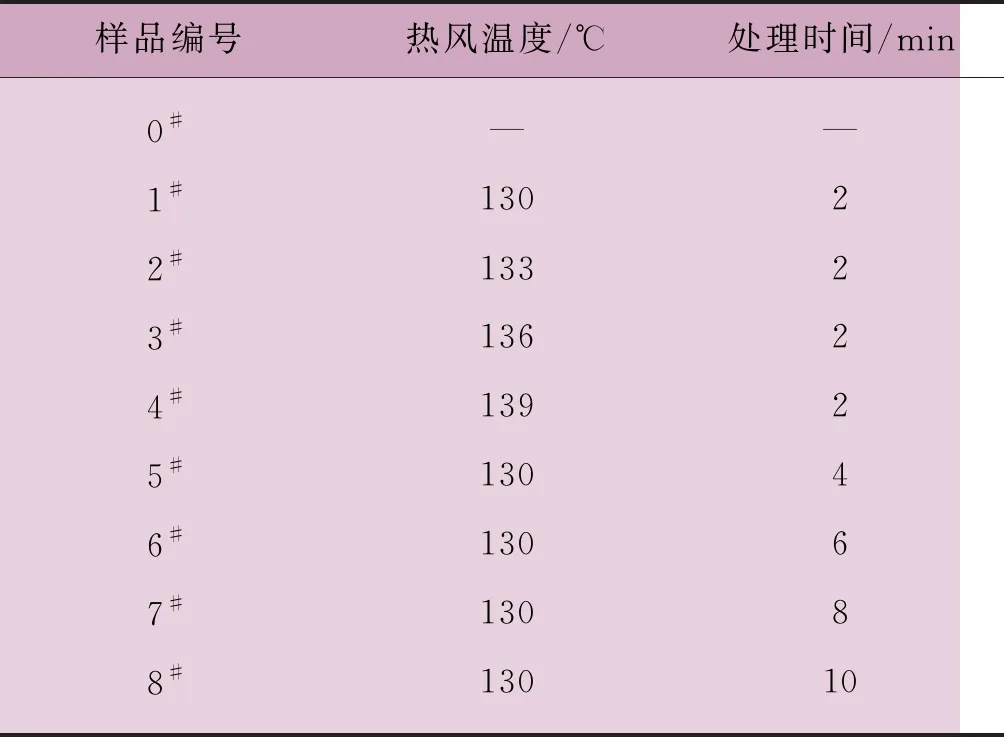

经过预试验,最终选定的热风穿透式黏合工艺参数如表1所示。本文主要探讨热风温度和处理时间对样品相关性能的影响,其中0#样品未经热风穿透式黏合工艺复合加工,下文简称“未处理样”。

表1 热风穿透式黏合工艺参数

1.3 性能测试

1.3.1 力学性能

根据FZ/T 60011—2016《复合织物剥离强力试验方法》标准,采用LLY-06E型电子纤维强力仪对样品的剥离强力进行测试。样品规格为30 mm×5 mm,夹持距离为10 mm,拉伸速度为10 mm/min。每种样品测5次,结果取平均值。

根据GB/T 24218.3—2010《纺织品 非织造布试验方法 第3部分:断裂强力和断裂伸长率的测定(条样法)》标准,采用YG028-500型拉伸仪对样品的断裂强力进行测试。样品规格为250 mm×50 mm,夹持距离为200 mm,拉伸速度为100 mm/min。每种样品测5次,结果取平均值。

1.3.2 过滤性能

采用TSI8130型自动滤料测试仪,测试样品的过滤效率与过滤阻力。选用NaCl气溶胶颗粒,其质量中值直径为0.26 μm,气体流速为32 L/min。每种样品测5次,结果取平均值。

2 结果与讨论

2.1 力学性能

2.1.1 剥离强力

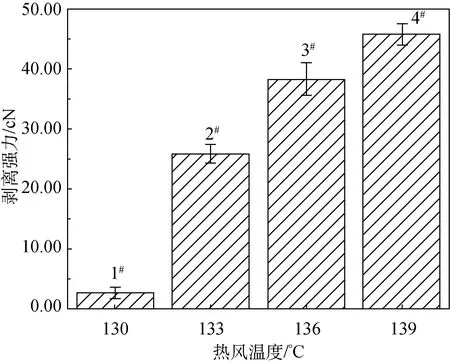

ES纤维热风非织造材料层与PAN亚微米纤维膜之间的黏结牢度可用样品的剥离强力进行表征。剥离强力越高,则过滤材料的一体化成型效果越好。图3所示为样品的剥离强力测试结果。

(a) 热风温度与剥离强力(处理时间为2 min)

(b) 处理时间与剥离强力(热风温度为130 ℃)图3 样品的剥离强力

由图3(a)可知:在处理时间为2 min的条件下,当热风温度为130 ℃时,由于处理时间较短,样品所受到的热作用不足以使ES纤维的皮层组分充分熔融且发生黏性流动,因此1#样品的剥离强力很低,仅为2.59 cN;当热风温度从130 ℃上升到133 ℃,样品的剥离强力从2.59 cN(1#样品)大幅增加到25.84 cN(2#样品);随着热风温度的继续上升,样品的剥离强力呈逐步增大趋势,这是由于随着热风温度的升高,ES纤维热风非织造材料受到的热作用越来越剧烈,纤维皮层的低熔点组分的熔融越来越充分,导致ES纤维热风非织造材料层与PAN亚微米纤维膜之间的黏结点越来越多,故样品的剥离强力越来越大。

由图3(b)可以看出:在热风温度为130 ℃的条件下,当处理时间从2 min增加到4 min,样品的剥离强力急剧提高,从2.59 cN(1#样品)增加到40.82 cN(5#样品),说明处理时间对样品的剥离强力的影响显著;当处理时间超过4 min以后,样品的剥离强力的增加趋势变得缓和。这是由于ES纤维的熔融部分完成扩散过程进而形成黏结点所需要的时间一定,当处理时间超出这个时间后,ES纤维的熔融部分的扩散作用不再显著,故样品的剥离强力的增加幅度下降。

2.1.2 断裂强力

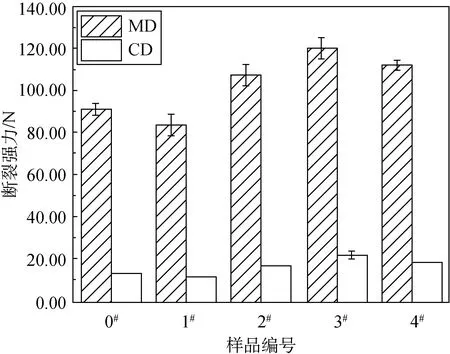

处理时间保持不变时不同热风温度所得的样品(1#~4#),以及热风温度保持不变时不同处理时间所得的样品(1#、5#~8#)的断裂强力测试结果如图4所示(MD表示纵向,CD表示横向),并与未处理样(0#)对照。

(a) 不同热风温度所得样品的断裂强力(处理时间为2 min)

(b) 不同处理时间所得样品的断裂强力(热风温度为130 ℃)图4 样品的断裂强力

由图4(a)可以看出:在处理时间为2 min的条件下,当热风温度从130 ℃(1#样品)上升到136 ℃(3#样品),样品的纵向断裂强力和横向断裂强力均逐渐提高,且在热风温度为136 ℃时达到最大,这是ES纤维之间及ES纤维热风非织造材料层与PAN亚微米纤维膜之间形成的黏结点共同作用的结果。

由图4(b)可知:在热风温度为130 ℃的条件下,当处理时间为4 min时,5#样品的纵向和横向断裂强力都达到最大,纵向断裂强力为122.27 N,横向断裂强力为21.87 N;随着处理时间的进一步增加,样品的断裂强力逐渐下降,这可能是因为ES纤维受到的热作用时间太长,导致ES纤维热风非织造材料发生了损伤。

图4中1#样品的断裂强力较0#样品小幅降低,原因如图3所示,在热风温度为130 ℃和处理时间为2 min的工艺参数条件下,样品的剥离强力过低,也就是说,ES纤维热风非织材料层与PAN亚微米纤维膜之间的黏结作用过小,样品在外力作用下易分层,造成应力分散,同时ES纤维热风非织造材料受热熔融可能引起纤维损伤,因此样品的断裂强力减小。

2.2 过滤性能

从2.1节的分析可以看出,当热风穿透式黏合工艺参数在一定范围内时,随着热风温度的提高和处理时间的延长,样品的力学性能得到提升,这是由于ES纤维受到的热作用越多,其发生熔融的部分越多,扩散范围越大,ES纤维之间及ES纤维热风非织造材料层与PAN亚微米纤维膜之间形成的黏结点越多。但这种黏结点的增多会对样品过滤性能产生不利影响。因此,本节讨论热风穿透式黏合工艺参数对样品过滤性能的影响。为了综合考虑和评价样品的过滤性能,引入品质因子,按式(1)计算。品质因子值越大,表明样品的过滤性能越好。

(1)

处理时间保持不变时不同热风温度所得的样品(1#~4#)的过滤性能测试结果如图5所示,并与未处理样(0#)对照。

(a) 过滤效率及过滤阻力

(b) 品质因子图5 不同热风温度所得样品的过滤性能 (处理时间为2 min)

由图5(a)可以看出,在处理时间保持在2 min的情况下:当热风温度为130 ℃时,由于ES纤维受热不充分,ES纤维热风非织造材料与PAN亚微米纤维膜之间形成的黏结点极少,1#样品的过滤效率与0#样品基本相同,过滤阻力有小幅增加;随着热风温度的上升,样品的过滤效率基本不变,过滤阻力则显著提高,这是由于ES纤维热风非织造材料中的纤维受到的热作用增加,熔融部分增多,ES纤维热风非织造材料层与PAN亚微米纤维膜之间形成的黏结点及范围都增大,进而阻塞了PAN亚微米纤维膜。因此,样品的品质因子随热风温度增加而下降,如图5(b)所示。

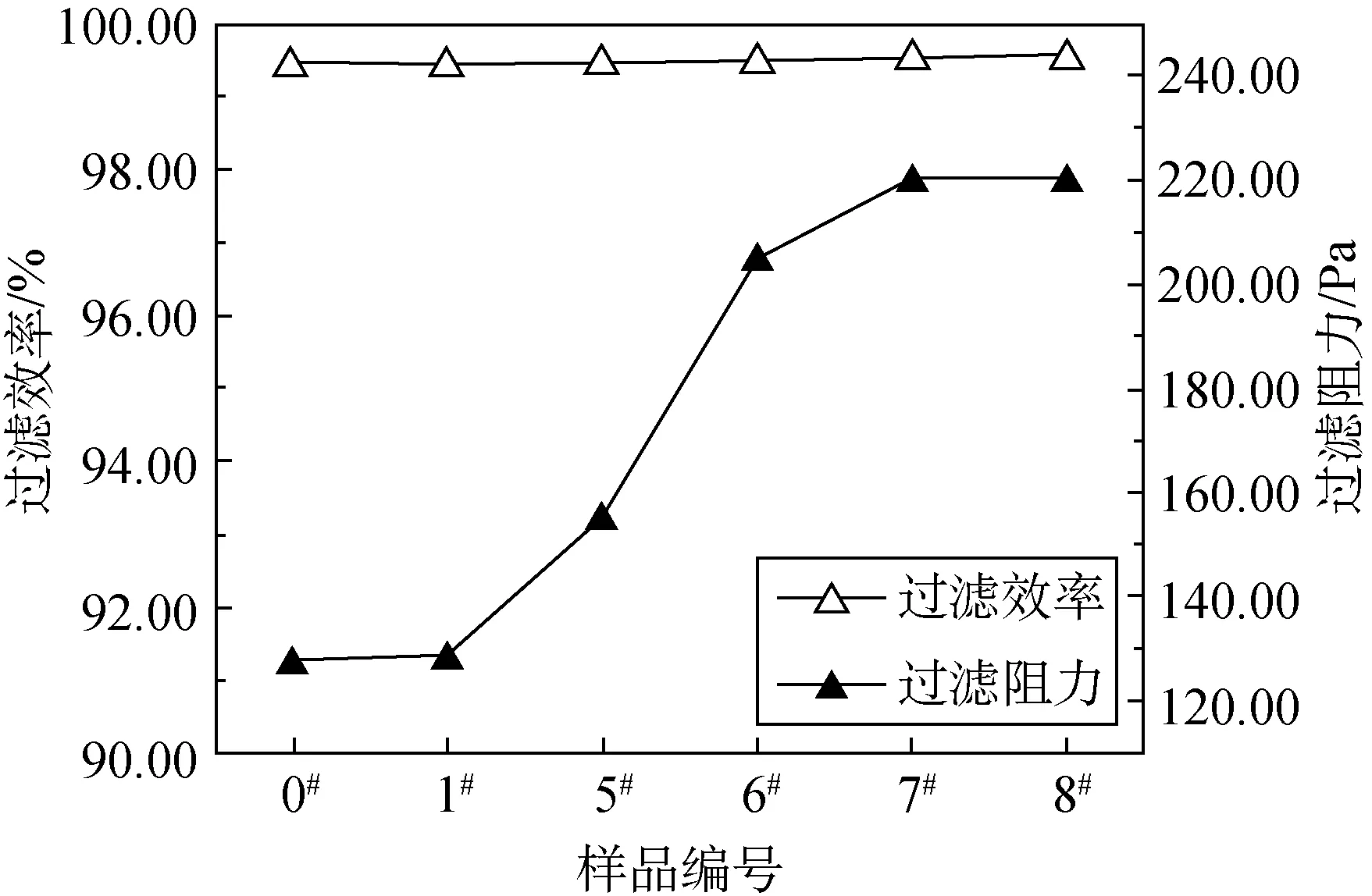

图(6)所示为热风温度保持不变时不同处理时间所得样品(1#、5#~8#)的过滤性能测试结果,并与未处理样(0#)对照。

(a) 过滤效率及过滤阻力

(b) 品质因子

图6 不同处理时间所得样品的过滤性能(热风温度为130 ℃)

由图6(a)可知,在热风温度保持在130 ℃的情况下:随着处理时间的延长,样品的过滤效率基本不变,与0#样品也无差异;样品的过滤阻力的变化明显,当处理时间从2 min(1#样品)延长到6 min(6#样品),样品的过滤阻力显著提高,之后增幅趋缓(6#样品→7#样品),并趋于稳定(7#样品→8#样品)。由于ES纤维受热后产生的熔融部分的扩散距离有限[9]142-145,在该区域内PAN亚微米纤维膜被完全阻塞后,不会再形成新的黏结点,因此样品的过滤阻力不再增加。同样地,随着处理时间的延长,样品的品质因子呈现先快速下降再趋于稳定的变化趋势,如图6(b)所示。

综上,在热风温度为130 ℃和处理时间为4 min的条件下,亚微米纤维复合非织造过滤材料(5#样品)的力学性能和过滤性能都相对较佳,剥离强力可达到40.82 cN,纵向断裂强力为122.27 N,横向断裂强力为21.87 N,过滤效率为99.44%,过滤阻力为154.74 Pa。

为便于下文做进一步的验证分析,表2罗列了样品各个指标的测试结果。

表2 样品的各个指标的测试结果

2.3 多指标综合评价

为了对上述分析得到的较佳工艺参数进行验证,选择SPSS软件进行多指标综合评价分析。针对上述讨论涉及的剥离强力、纵向和横向断裂强力、过滤效率、过滤阻力及品质因子等6个指标,本小节采用主成分分析法计算各个指标的权重。为了提高统计分析的准确性,本小节选用样品每次测试的原始数据作为样本,每个样品编号对应5组原始数据,即0#~8#共9种样品形成45组样本。由于各个指标的度量单位不同,在分析之前,利用极差法对样本进行标准化处理,其结果称为“标准化数据”,其中过滤阻力为负向指标,其余均为正向指标。然后,对标准化数据进行KMO(Kaiser-Meyer-Olkin)检验及巴特利特(Bartlett)球形检验,得到KMO检验值为0.683,巴特利特球形检验值为468.696,显著性检验值为0.000,结果显示样本适合进行因子分析[12]。

利用因子分析中的主成分分析法抽取5个共同因子,依据特征值大于1.00即选作主要成分的原则,共选取2个主要成分,总计可解释全部方差的93.511%。

得到的成分矩阵如表3所示。

表3 成分矩阵

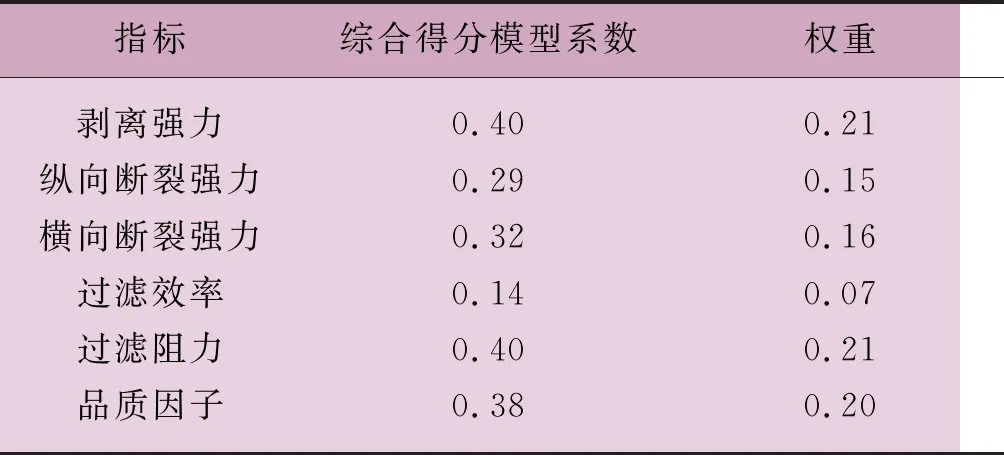

各个指标的综合得分模型系数和权重分别按式(2)、式(3)计算[13],结果如表4所示。

(2)

(3)

表4 各个指标的综合得分模型系数和权重计算结果

由表4可知,表征过滤性能的指标(过滤效率、过滤阻力和品质因子)的总权重为0.48。其中,亚微米纤维复合非织造过滤材料的过滤效率会受到PAN亚微米纤维膜自身均匀性的影响,而且其测试结果的变化微小,因此它的权重仅占0.07。本文认为该权重是合理的。

对表2中的测试结果进行标准化处理,得到样品的各个指标的标准化数据(表5),其值越接近1.00,表明样品的该指标性能越优异。

表5 样品的各个指标的标准化数据

根据表4中各个指标的权重,对表5中各个指标的标准化数据进行加权计算,得到样品的综合得分(表6)。综合得分越接近1.00,表示该样品的综合性能越好。

由表6可知,5#样品的综合得分最高,表明本试验中,当热风温度为130 ℃和处理时间为4 min时,亚微米纤维复合非织造过滤材料的综合性能最佳,这也验证了2.2节的分析结果。

表6 样品的综合得分

2.4 最佳工艺参数下亚微米纤维复合非织造过滤材料的微观结构

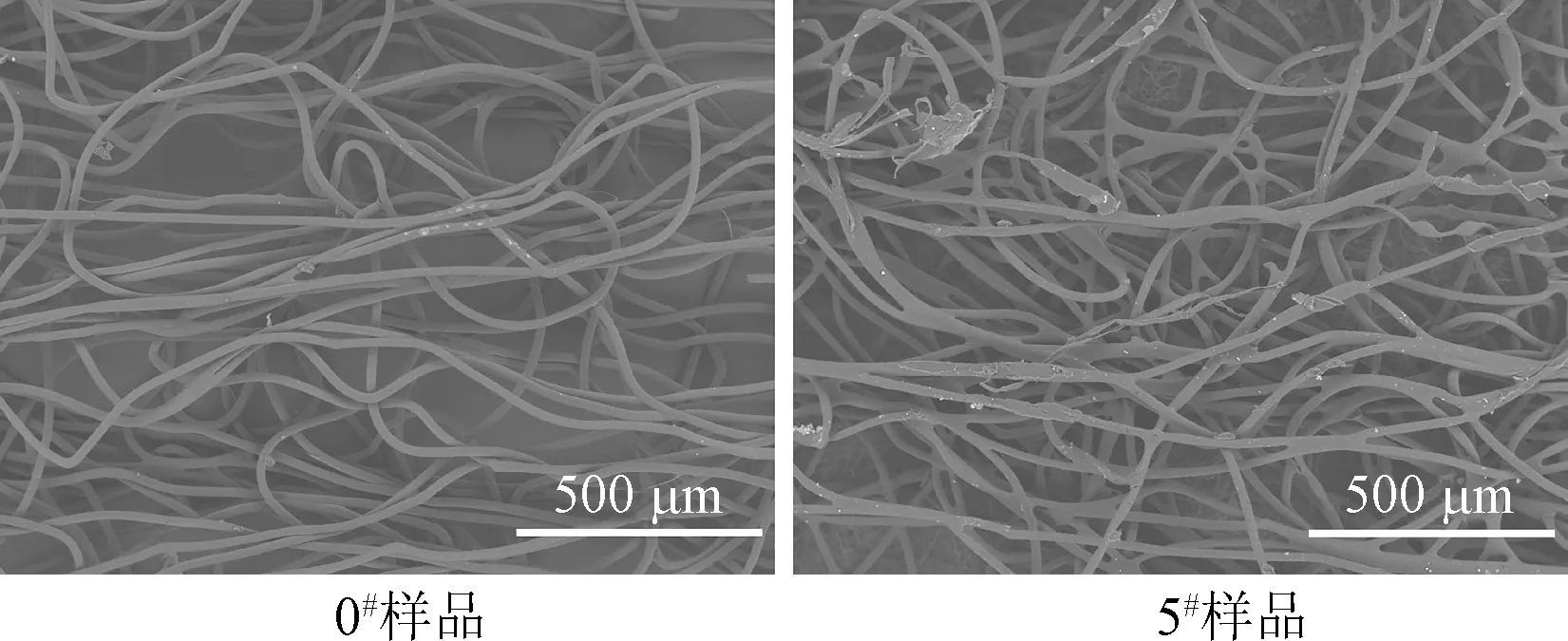

采用TM3000扫描电子显微镜观察5#样品的微观结构、芯层及截面,并与0#样品对照,如图7所示。

由图7(a)可以看出:经过热风穿透式黏合工艺复合加工后,ES纤维的皮层组分PE受热熔融而扩散流动,并在ES纤维之间形成黏结点,使得ES纤维热风非织造材料的结构更加紧密。

(a) 微观结构

(b) 芯层

(c) 截面图7 5#样品的微观结构、芯层及截面(0#样品作为对照样)

为了进一步观察ES纤维热风非织造材料层与PAN亚微米纤维膜之间的黏结点,将0#样品和5#样品外层(即上、下层)的ES纤维热风非织造材料剥离,观察其芯层的微观结构,如图7(b)所示,可以看出:PAN亚微米纤维膜的结构完整,未发生碳化或变形;ES纤维的皮层组分受热熔融而扩散流动,渗入PAN亚微米纤维膜中,并在ES纤维附近区域形成黏结点,这可以解释2.1.1节中样品的剥离强力显著提高的现象。

由图7(c)可以看出:5#样品较0#样品的结构紧实,ES纤维热风非织造材料与PAN亚微米纤维膜未发生分离,表明样品的成型效果较好。

3 结论

以PAN亚微米纤维膜为芯层,ES纤维热风非织造材料为上、下层,通过热风穿透式黏合工艺制备亚微米纤维复合非织造过滤材料,在一定范围内,随着热风温度的提高或处理时间的延长,过滤材料的力学性能得到提高,但同时其过滤阻力必定会受到不良影响。因此,在实际生产中,需要合理控制工艺参数。本试验中,当热风温度为130 ℃和处理时间为4 min时,亚微米纤维复合非织造过滤材料的成型效果、力学性能和过滤性能都较佳,其剥离强力达40.82 cN,纵向断裂强力为122.27 N,横向断裂强力为21.87 N,在气体流速为32 L/min的条件下,过滤效率为99.44%,过滤阻力为154.74 Pa,可用作精细空气过滤材料的滤芯。