高速公路沥青路面裂缝发展对路面结构性能的影响研究

2019-04-16薛爱新王洁光王海军王晓菲吴超

薛爱新,王洁光,王海军,王晓菲,吴超

(1.宁波交投公路营运管理有限公司,浙江 宁波 315000;2.江苏中路工程技术研究院有限公司)

裂缝是沥青路面的主要病害之一,裂缝产生的原因主要有基层开裂导致面层开裂的反射裂缝和由于环境温度差异较大以及在行车荷载作用下导致的仅存在于面层的疲劳裂缝,裂缝的产生一般认为会降低路面使用舒适性,缩短路面结构的使用寿命。主要由于沥青路面裂缝产生之后,沥青路面结构内部直接与外界接触,空气的进入加速了结构内部的老化,在年降雨量较大的地区,雨水会随着裂缝渗入路面结构内部,在行车荷载作用下导致面层的破坏和基层的松散进而导致裂缝周围出现大面积衍生病害,如龟裂、唧泥等。路面纵向分布较长,在不同段落区间,横向裂缝分布密度不同,裂缝间距亦存在0~10 m、20~50 m或者大于100 m不等。目前中国国内专家学者对于沥青路面裂缝产生的原因及影响进行了大量研究,但对于裂缝产生后,裂缝周围的路面结构性能的变化状况的研究尚缺乏,同时不同裂缝密集等级路段,路面性能状况有何差异同样值得研究。该文通过对南方某地区的现役高速公路不同裂缝密集路段以及不同发展时期裂缝的取芯观测和室内性能试验分析,研究裂缝的产生对路面结构性能的影响状况,结果对于提高裂缝对路面结构性能影响的认识,指导沥青路面裂缝的养护维修时机选择以及处治方法的选择具有较大的参考价值。

1 路面取芯方式

(1)原路面结构

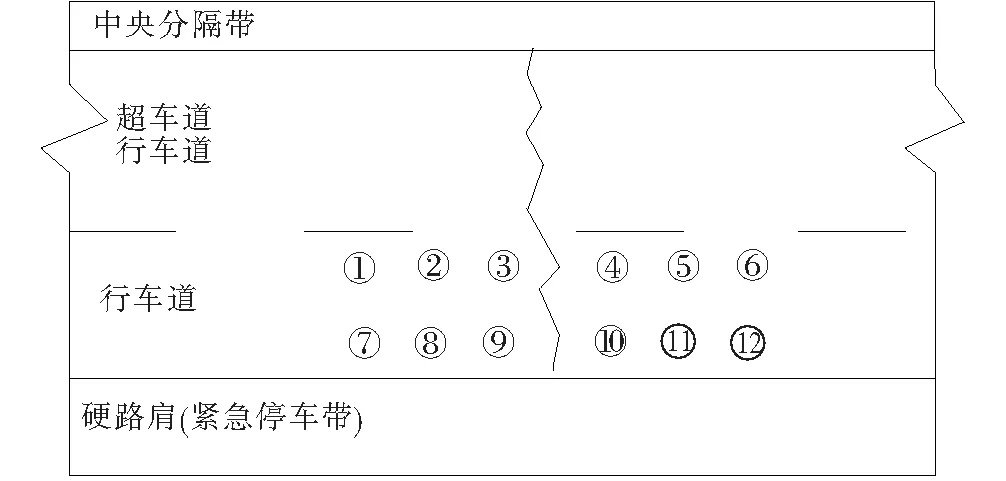

调研的高速公路全长约56 km,全线路面结构形式见图1。

图1 原路面结构形态

(2)路面裂缝密度分布

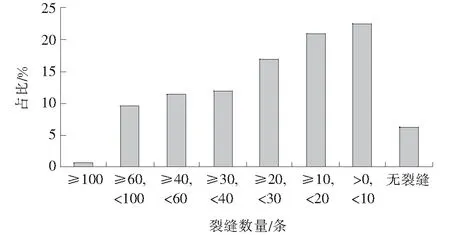

对当前路面裂缝数量进行调研,结果见表1和图2、3。路面主要以横向裂缝为主且发展程度具有明显的层次性,第一、二、三车道裂缝分布情况相当,其中第三车道裂缝密度较大,单公里裂缝条数大于100条的占比0.56%,大于40条的占比21.47%,无裂缝的段落占比约6.21%,具有明显的往更大密集程度发展的趋势。

表1 不同裂缝密集段分级标准

图2 路面裂缝分布

图3 路面裂缝分布

(3)取芯方式

为有效评价裂缝的产生对周围路面结构性能的影响,选取了不同发展程度(裂缝密集段、裂缝中等段、裂缝较少段)裂缝段进行取芯,取芯位置见图4,同时为了研究裂缝的产生对路面结构的影响范围,选取了裂缝密集段和裂缝中等段内的裂缝两侧进行取芯,取芯位置见图5,分别距离裂缝0.5、1.0、2.0 m左右对称取芯。取芯取至上基层底部,即芯样厚度54 cm,各参数见表1。

图4 不同裂缝密度处取芯

图5 裂缝两侧取芯

2 芯样试验方法

通过室内性能试验,对路面结构各层位材料的路用性能进行试验检测,对路面材料性能、结构整体性、结构内部病害情况进行具体分析,从而对当前路面性能展开深入评价。材料性能评价包括上面层沥青混合料抗疲劳性能、沥青混合料的强度等,采用间接拉伸疲劳试验、SCB试验、劈裂试验等评价裂缝的影响范围,试验类型及参数见表2。

3 芯样试验结果分析

3.1 面层

(1)不同裂缝密度段面层疲劳试验结果分析

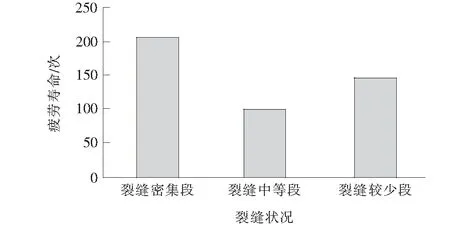

不同裂缝密集段轮迹带上面层疲劳寿命见图6。

表2 试验类型及参数设置

图6 不同裂缝密集段轮迹带上面层疲劳寿命

由图6可知:① 随着路面裂缝数量的增加,相应段落混合料的疲劳寿命逐渐降低,说明裂缝的产生,降低了上面层混合料的使用寿命;② 不同裂缝密度段,裂缝密集处轮迹带处混合料疲劳寿命分别是裂缝中等段及较少段的67%和34%,说明裂缝密集段上面层混合料在车辆与环境的综合作用下,相比裂缝中等段和裂缝较少段,抗疲劳性能下降幅度大。

(2)不同裂缝密度面层抗裂性能(SCB)结果分析

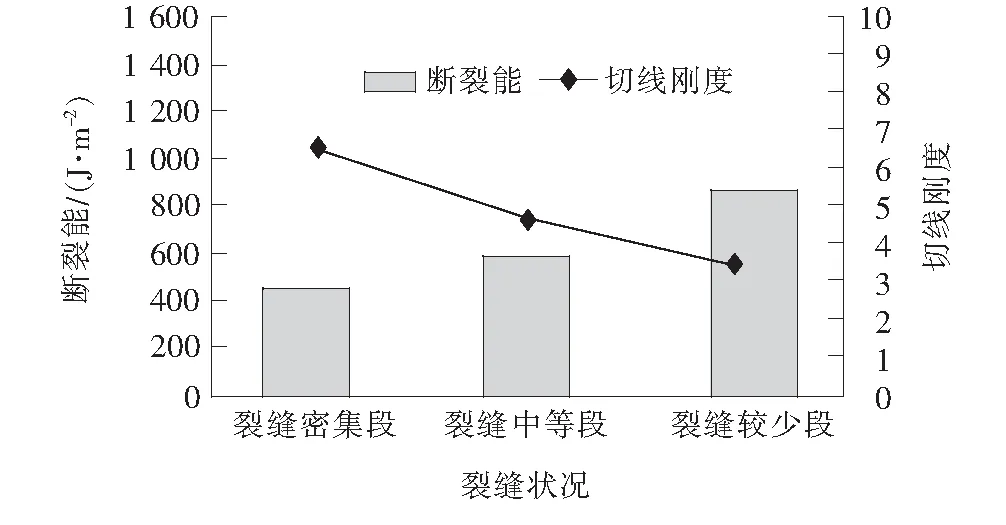

不同裂缝密集段轮迹带上面层抗裂性能试验结果见图7。

图7 不同裂缝密集段轮迹带上面层抗裂性能

由图7可知:不同裂缝密度段,裂缝密集处沥青混合料断裂能偏小,分别是裂缝中等段和裂缝较少段的76%和52%,但裂缝密集处切线刚度较大,分别是裂缝中等段和裂缝较少段的1.40倍和1.88倍,说明相比裂缝中等段和裂缝较少段,裂缝密集段路面材料老化较严重,裂缝产生后沥青路面结构内部直接与外界接触,空气的进入加速了结构内部的老化。

(3)裂缝两侧面层疲劳试验结果分析

裂缝密集段、中等段距离裂缝两侧混合料疲劳寿命分别见图8、9。

由图8、9可以得到:对于裂缝密集段,相比距离裂缝2.5 m处的芯样,1.5 m和0.5 m处芯样疲劳寿命分别减少了38%~63%和52%~69%;对于裂缝中等段,相比距离裂缝2.5 m处的芯样,1.5 m和0.5 m处疲劳寿命分别减少了12%~52%和41%~68%,说明距离裂缝越近疲劳寿命越短,裂缝的出现加速了周围路面结构使用寿命的衰减,距离裂缝0.5 m范围内性能衰减最大。

图8 裂缝密集段距离裂缝两侧混合料疲劳寿命

图9 裂缝中等段距离裂缝两侧混合料疲劳寿命

(4)裂缝两侧面层抗裂性能(SCB)结果分析

裂缝密集段、中等段距离裂缝两侧混合料抗裂性能试验结果分别见图10、11。

图10 裂缝密集段距离裂缝两侧混合料抗裂性能

由图10、11可以得到:① 对于裂缝密集段,距离裂缝处越近,混合料抗裂性能越差,相比距离裂缝2.5 m处的芯样,1.5 m和0.5 m处断裂能分别减少了7%~43%和23%~50%;② 对于裂缝中等段,相比距离裂缝2.5 m处的芯样,1.5 m和0.5 m处断裂能分别减少了6%~28%和30%~65%,可以看出距离裂缝越近混合料抗裂性能越差;③ 结合裂缝两侧0.5 m范围内切线刚度可知:裂缝密集处混合料切线刚度均值为5.8,裂缝中等处切线刚度均值为4.4,相比裂缝中等密集处,裂缝密集处混合料柔性不足,老化程度较严重,说明裂缝周围路面结构的老化严重,减小了周围路面结构的使用寿命。

图11 裂缝中等段距离裂缝两侧混合料抗裂性能

3.2 基层

(1)不同裂缝密度段基层劈裂强度试验结果分析

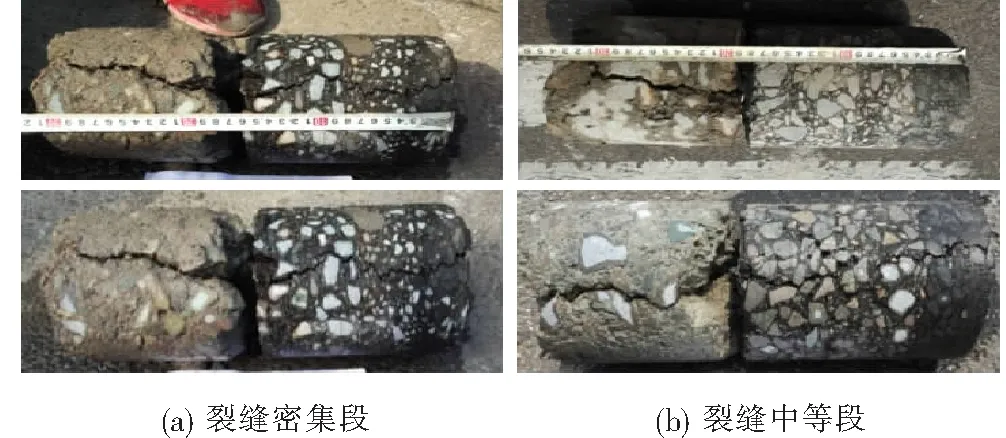

不同裂缝密集段轮迹带处基层劈裂强度见图12。

图12 不同裂缝密集段轮迹带处基层劈裂强度

由图12可知:不同裂缝密度段,裂缝密集段劈裂强度要大于裂缝中等段和裂缝较少段,分别高出0.27 MPa和1.07 MPa,表明在裂缝密集段基层劈裂强度和裂缝中等段相当,远大于裂缝较少段劈裂强度,根据相关研究,中等以上交通,基层的劈裂强度适宜值在0.4~0.6 MPa内,结合图13可知,此处基层裂缝完全贯穿,说明当前基层劈裂强度整体偏大,极易产生基层的疲劳反射裂缝。

(2)不同裂缝密度段基层疲劳试验结果分析

不同裂缝密集段轮迹带处基层疲劳寿命见图14。

由图14可知:① 相同断面处,轮迹带处基层疲劳寿命均较小,说明在行车荷载的作用下,基层疲劳寿命出现了较大程度的衰减;② 不同裂缝密度段,轮迹带处基层疲劳寿命相差较小,说明行车荷载作用下,轮迹带基层寿命衰减较多;裂缝密集段处基层刚度较大,抗疲劳性能较弱,裂缝密集段多为基层反射裂缝。

图13 不同裂缝密集段轮迹带处芯样裂缝形态

图14 不同裂缝密集段轮迹带处基层疲劳寿命

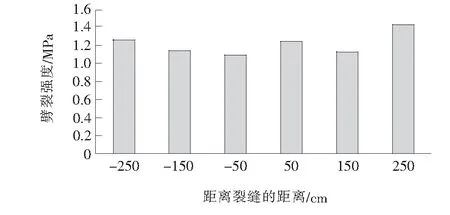

(3)裂缝两侧基层劈裂强度试验结果分析

裂缝密集段、中等段距离裂缝两侧基层劈裂强度试验结果分别见图15、16。

图15 裂缝密集段距离裂缝两侧基层劈裂强度

图16 裂缝中等段距离裂缝两侧基层劈裂强度

由图15、16可以得到:① 裂缝密集段整体劈裂强度较小,平均强度约0.67 MPa,距离裂缝位置越近,劈裂强度反而相对较高,2.5 m处的芯样劈裂强度是0.5 m处的芯样劈裂强度68.35%,说明裂缝密集段对基层材料结构强度影响范围较广;② 对于裂缝中等段,基层整体劈裂强度均值为1.22 MPa,最大值和最小值相差0.35 MPa,整体上差别较小,对于裂缝中等段,裂缝的产生对基层的劈裂强度的影响较小。

(4)裂缝两侧基层疲劳试验结果分析

裂缝密集段、中等段距离裂缝两侧基层疲劳寿命见表3。

表3 不同裂缝状况距离裂缝两侧基层疲劳寿命

由表3可知:① 裂缝密集段整体疲劳寿命较低,裂缝对基层疲劳寿命的影响范围大于2.5 m,距离裂缝的距离越近疲劳寿命越低。② 在裂缝中等段,距离裂缝0.5 m处基层的疲劳寿命约是1.5、2.5 m疲劳寿命的0.3%~32%和0.2%~18%,说明随距离裂缝越近,疲劳寿命越小,裂缝的产生对周围0.5 m范围内的基层疲劳寿命影响最大。

4 结论

(1)上面层沥青混合料性能分析,相比裂缝较少段,裂缝密集处疲劳寿命减少了65%,且距离裂缝越近疲劳寿命越短,相比1.5、2.5 m,裂缝0.5 m范围内的混合料疲劳寿命减少了22%、69%,裂缝对面层疲劳寿命影响较大。

(2)基层混合料性能,不同裂缝密集段,轮迹带处基层整体疲劳寿命较低,均小于200次,裂缝两侧1.5 m内,基层疲劳寿命均小于100次,说明基层整体较差,裂缝的产生加速了基层疲劳寿命的衰减。

(3)裂缝的产生对周围0.5 m范围内的路面结构强度及性能影响最大。