基于SBM、SLP方法的机械加工车间布局研究

2019-04-15陈云雷

杨 杰 陈云雷 池 力

中国航空规划设计研究总院有限公司 北京 100120

一 引言

高效性、高柔性、易于重构已成为车间布置设计的主要趋势,对于提高制造企业的竞争力意义重大。生产系统的物流设计逐渐成为设计的重点,物流设计本质上属于生产系统的布置设计。良好的布置设计不仅能提高物流效率,而且能够简化加工过程,有效利用设备、空间、能源以及人力资源。

因此,本文以某机械加工车间(以下简称机加车间)为研究对象,首先采用SBM划分加工单元,然后基于加工单元,运用SLP优化布置设计,通过综合运用SBM、SLP,增加设备利用率,提高生产效率。

二 基于SBM的单元划分研究

1 工艺流程分析

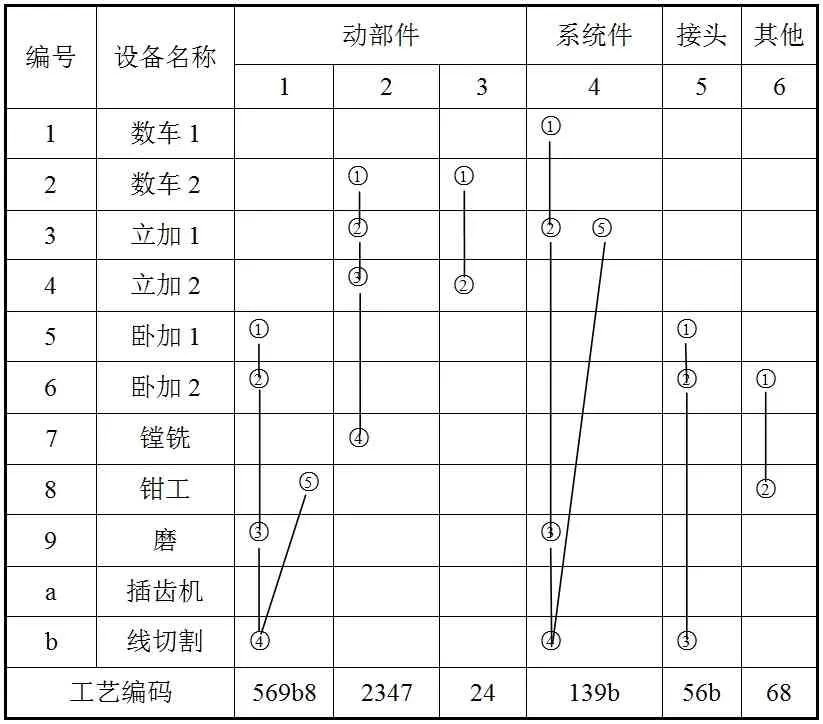

机加车间典型零件工艺流程如表1。

2 分枝-并枝

1)分枝

分枝需将全部零件按工艺流程判别,得出零件工艺编码,根据工艺编码分为若干分级分枝组,划入分级分枝组的零件主要工序数量一致,形成典型零件分枝。

2)并枝

并枝需按照分枝组间的相似、包容的原则合并分枝组,分枝组级别取最高分枝组级别,形成典型零件并枝结果。

表1 典型零件工艺流程

3 作业单元及设备配备

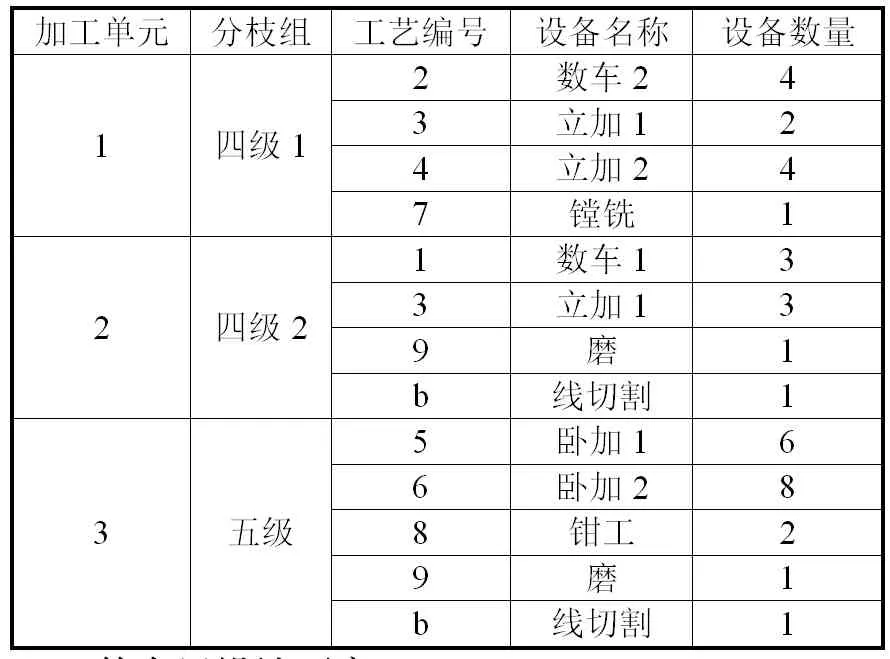

根据生产大纲、零件工艺等要素,配置作业单元及设备,形成加工单元及设备配置如表2。

表2 加工单元及设备配备

三 基于SLP的布局设计研究

SLP方法分析严密,步骤规范,具有很强的实践性,是车间布局设计的主流方法,主要流程如下:

1 物流分析

物流分析的原则是成本最小、避免回流与路径交叉。物流强度能够反映单元间的密切程度,机加车间作业单元包括加工单元1、加工单元2、加工单元3、下料区、刀具库、钳工区、检验中心(编号1~7),分析物流强度关系,进而形成物流关系。

2 非物流分析

非物流分析亦是车间布局的重要因素,综合考虑共用设备、信息交流频繁度、管理方便、同组人员、同类设备维护等因素,形成非物流关系。

3 综合相关关系

综合相关关系兼顾物流与非物流关系,确定物流与非物流的权重,数值化物流与非物流关系等级,数值加权物流与非物流关系,数值等级化物流与非物流关系,形成作业单元综合相关关系。

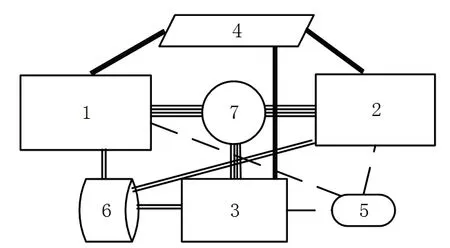

4 位置相关图

根据综合相互关系密切程度,确定作业单元相对位置,形成作业单元位置相关图如图1。

图1 作业单元位置相关图

5 布局有效性分析

综合考虑设备占地、使用面积,兼顾通道设计与美观,设计并优化形成机加车间布局。采用与原车间布局对比的方法,分析SBM、SLP布局设计方法的有效性,设备综合利用率提升8.1%,物料搬运次数减少 10.5%、等待次数减少12.2%、储存次数减少9.6%,机加车间生产效率显著提升。

四 结论与展望

本文以机加车间为研究对象,采用SBM划分、优化加工单元,提高设备的利用率;基于加工单元,运用SLP设计布局,优化车间的布置。通过综合运用SBM、SLP方法,增加了机加设备的利用率,提高机加车间的物流效率、生产效率,证明该方法的有效性。

未来可研究深度运用SBM、SLP的特点,挖掘两者在布置设计的优势,由机加车间布置设计延伸至钣金、装配等车间的布置设计,提升制造企业的整体物流效率、生产效率。