基于绕组电容量和短路阻抗的变压器绕组变形分析方法

2019-04-14

(国网四川省电力公司南充供电公司,四川 南充 637000)

0 引 言

变压器是电力系统运行的主要设备,其运行状态关乎电网的安全与稳定。变压器在运行中,如果外部发生短路故障,尤其是出口短路故障,往往造成大、中型变压器损坏。据统计,外部短路造成110 kV及以上的变压器损坏事故占总事故的23%[1]。变压器中低压侧弧光接地过电压、低压侧绝缘老化、中低压侧避雷器或断路器产品质量差等都容易造成变压器出口近区短路故障,造成变压器绕组发生形变[2]。《防止电力生产事故的二十五项重点要求及编制释义》中要求:变压器遭受近区突发故障后,应做变压器低压侧绕组变形试验或者短路阻抗试验,与出厂原始数据比对,判断无故障后才可投运[3]。但是由文献[4]可知,集中参数法获得短路阻抗的方法有不足的地方,当绕组变形不严重或缺陷在个别部位时,测量数据会因集中参数的变化不明显而不敏感。频响法是采用10 kHz~1 MHz之间的频率,构建1000个左右的扫描测试点,可以很好地测试绕组变形情况,但是频响法在高频范围内会受到杂散电容的干扰[5]。并且在各绕组变形趋势相同的情况下,其特性曲线具有相关性,容易给绕组变形造成漏判的情况[6]。网络分析检测法是利用传递函数对其绕组产生轴向、径向尺寸变化的特性进行测量,但是在使用LVI法测试时采用的是时域脉冲技术,由于现场的干扰,导致测试的结果很难保持重复性[7]。

基于电网系统运行和试验条件,通常变压器绕组现场变形诊断大多数都是在单一试验数据的情况下,辅以其他试验数据获得诊断结果。由于各实验结果没有进行关联分析,加上一些测试结果无法检验其准确性,因此影响最终的判断。下面通过变压器绕组变形与短路阻抗和绕组电容量测试数据的结果分析,提出了基于绕组电容量和短路阻抗试验数据的变压器绕组变形分析方法。

1 绕组电容量Cx的数学等值

三绕组变压器主绝缘的等值电路如图1所示,其中绕组电容值Cx可以由图中相应绕组的连接电容进行等值。

图1 三绕组变压器主绝缘的等值电容

三绕组变压器绕组电容值的测量接线方式如图2所示,进行依次测量,可得

Ch=C4+C5+C6

(1)

Cc=C2+C3+C4

(2)

Cb=C1+C2+C6

(3)

Ch+c=C2+C3+C5+C6

(4)

Cc+b=C1+C3+C4+C6

(5)

Ch+b=C1+C2+C4+C5

(6)

Ch+c+b=C1+C3+C5

(7)

变压器绕组电容量的意义在于当实测值有差异时,通过上述7个公式可以找出发生异常的确切位置,便于变压器试验后的分析。根据文献[8]可知,绕组电容量与绕组间油纸绝缘介质的等效介电常数ε、绕组的轴向高度H、内绕组的外半径Rw1、外绕组的内半径Rw2有关,实际运行的变压器可认为其介电常数ε恒定,那么H、Rw1、Rw2对于运行良好的变压器,其结构参数与出厂参数保持一致,绕组电容量为定值。当变压器绕组发生形变到一定程度时,便可通过电容量的变化情况来判断变压器的状态。

图2 三绕组变压器的Cx接线

当变压器受到短路冲击时,绕组的电动力使高压绕组向外扩展,低压绕组向内收敛。低压绕组靠近铁芯,其所受轴向电动力作用大,绕组发生形变更严重。变压器典型短路冲击试验结果表明,厂家设计的高压绕组抗变形能力裕度大于中、低压绕组,因此,发生短路试验后中、低压绕组更容易发生形变。

2 短路阻抗与绕组变形的数学模型

在变压器进行短路承受能力高压试验中,短路阻抗的大小主要取决于短路电抗。忽略变压器高导磁介质的影响,根据文献[9],短路电抗的百分数可以通过式(8)获得,可以看出,变压器的短路电抗百分比Xk与∑D成正比。

(8)

式中:Xk为短路电抗百分比;f为变压器额定频率;IN为绕组额定相电流;W为绕组匝数;ρ为洛氏系数;∑D为漏磁总等效面积;e为每匝电势;h为各侧绕组高度平均值。

变压器的短路阻抗是其固有结构参数决定的,若变压器各侧绕组发生形状变化,其短路阻抗与额定阻抗会有所差别,所以可以通过短路电抗的变化量来判断绕组的变形情况。对于三绕组变压器,通过短路阻抗试验可以获得Xk h-c、Xk h-b、Xk c-b等参数,其中h、c、b分别表示变压器的高压绕组、中压绕组、低压绕组;Xk h-c表示高压绕组对中压的短路阻抗,Xk h-b、Xk c-b含义同理。对于式(8)中的短路电抗百分比,通过变压器固有参数进行计算获得∑D,从而获得Xk(%)。

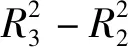

根据文献[7],等效距离∑Dh-c(见图3)由中压绕组内侧到铁芯的距离R1、中压绕组外侧到铁芯的距离R2、高压绕组内侧到铁芯的距离R3和高压绕组外侧到铁芯的距离R4共同决定,∑Dh-c由式(9)计算可得。

(9)

图3 等效距离

3 Cx-Xk(%)分析方法及实例分析

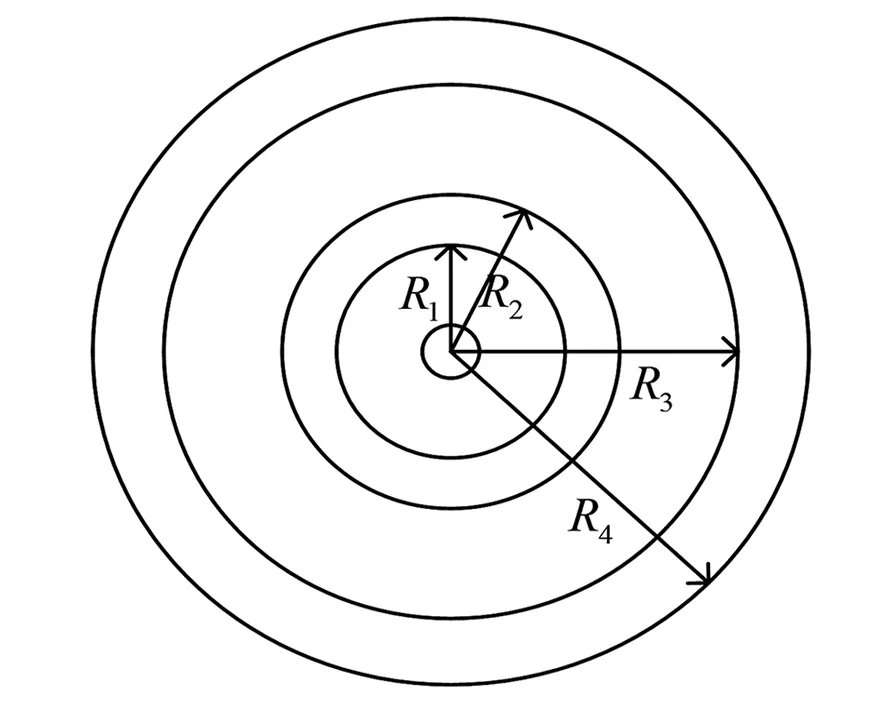

3.1 Cx-Xk(%)分析方法

由于在变压器短路试验中,当某次试验测量到的电抗百分数超过规程要求,变压器内部绕组可能已经损坏,不允许再进行短路试验,以免致使内部绕组再次遭受冲击损坏。那么,在有限的短路阻抗测量数据下无法全面分析变压器绕组的形变情况,因为短路阻抗测量涉及两个绕组,单从一组数据是不能判断哪个绕组发生了严重的形变。

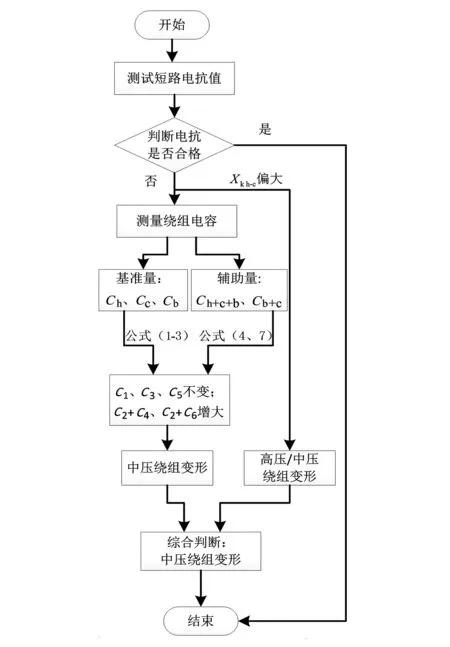

图4 Cx-Xk(%)法绕组变形分析流程

为此,所提出的Cx-Xk(%)方法是基于在一个短路阻抗测量数据,综合绕组电容量间接判断绕组形变情况。根据式(1)—式(7)可知,如果在变压器短路阻抗试验后不合格,复测7组绕组电容量可以计算出绕组间或绕组对地的相对电容值,根据图1中绕组与电容的关系,进而推断出绕组发生形变情况。通常,7组绕组电容量不会进行全部测量来分析绕组变形情况。为此,将Ch、Cc、Cb称为绕组电容量分析的基准量,Ch+c、Cc+b、Ch+b、Ch+c+b称为绕组电容量分析的辅助量。Cx-Xk(%)方法就可以基于在一个短路阻抗,结合绕组电容量的基准量和部分辅助量就可以判断出绕组的形变情况。

3.2 变压器试验概况

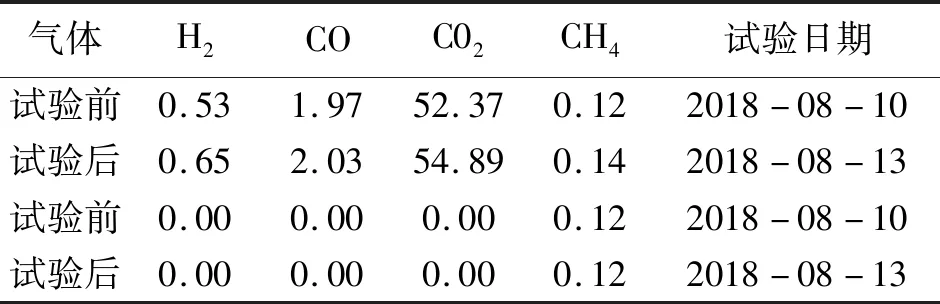

某110 kV变电站2号主变压器于2017年11月进行总装配,该变压器型号为SSZ 11-50000/11,额定电压110±8×1.25%/38.5±2×2.5%/10.5 kV。2018年8月采用GB 1904.5-2008《电力变压器 第5部分:承受短路的能力》推荐的单相电源法对2号主变压器进行突发短路承受力试验,数据如表1所示。B相电抗在高压侧对中压侧试验中出现严重偏差,达到了8.024%,超过了规程2%的要求,未通过短路试验。针对变压器短路试验不合格的情况,课题组对变压器的直流电阻、绕组电容量、变比和油色谱进行重新测试,油色谱和高压例行试验如表2至表5结果显示:变压器油中溶解气体、绕组直流电阻、绕组电压比测试数据合格;绕组电容量Ch+c最大偏差达到了10.79%,超过了规程3%的要求。

表1 主变压器高压-中压(9a挡)短路试验电抗计算值

表2 变压器油中溶解气体色谱分析数据

表3 绕组电容量测试数据(油温:29.6 ℃)

表4 直流电阻测试数据(油温:29.8 ℃)

表5 绕组电压比试验数据

根据Cx-Xk(%)法绕组变形分析流程,其具体实现过程如图5所示,由表1可知2号主变压器B相绕组高压-中压第3次短路试验测得短路电抗值偏差增大,绕组短路电抗增加,由式(9)可推知,高压和/或中压绕组发生了形变。表3绕组电容量测试数据显示,Ch+c+b偏差可以忽略不计,根据式(7)可以判断出绕组中电容C1、C3、C5为恒定值,根据式(1)—式(4)可以综合推出绕组电容C2+C4、C2+C6增加,那么与中压绕组相连的电容C2、C4一定发生了变化,由此可以准确推出中压绕组已经发生形变。

图5 中压绕组变形分析流程

3.3 变压器返厂检修

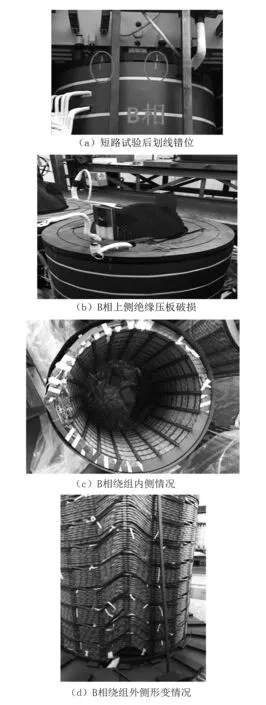

2019年8月14日至15日,对该 110 kV 2号变压器进行吊罩解体检查,变压器现场解体情况见图6所示:图6(a)中可以看出变压器进行短路试验后B相划线明显错位;图6(b)中变压器B相上侧绝缘压板已经发生破损;图6(c)中变压器B相中压绕组内侧没有发生明显的形变,但是图6(d)中变压器B相绕组外侧已经发生严重的内收变形。设备解体返厂检查结果证实了所判断绕组变形方法的可行性和有效性。

图6 变压器返厂解体

4 结 语

通过前面理论分析方法和返厂检查结果,得出以下结论:

1)变压器进行《承受短路的能力》试验后,其短路阻抗和绕组电容量是相互佐证的关系,可以避免单一试验数据导致误判结果。

2)所提出分析绕组变形的Cx-Xk(%)法,通过计算推出内部电容的变化情况,再根据电容与绕组的关系判断绕组变形情况,与短路阻抗结果共同判断绕组情况,实现了“双保险”。

3)后期通过对110 kV变电站1号主变压器试验数据分析,获得了同样的结果。说明所提出的Cx-Xk(%)分析绕组变形的可行性。