考虑滑移的CVT变速系统综合效率特性试验研究

2019-04-13傅兵周云山张飞铁瞿道海罗威

傅兵 周云山 张飞铁 瞿道海 罗威

摘 要:為改善CVT变速系统夹紧力过高、效率偏低的问题,采用试验辨识方法揭示金属带滑移率与变速系统综合效率间的关联规律.考虑金属带滑移对传动损失及油泵功耗的耦合影响,构建变速系统综合效率试验模型,以某自主开发的CVT变速系统为研究对象,设计变速机构传动效率滑移率试验及油泵功耗试验,分析出不同速比、不同输入转矩及不同输入转速下变速系统综合效率随滑移率的变化特性,最后根据试验结果导出变速系统最优效率滑移线及最优效率安全系数.结果表明:在滑移率增加的过程中存在变速系统综合效率峰值滑移点,该滑移点位于传动效率峰值滑移点与摩擦系数饱和滑移点之间,其主要受速比的影响,输入转矩和输入转速对其位置的影响可以忽略;在整个速比区间,变速系统最优效率滑移线位于0.98%~3.16%之间,对应的综合效率为0.878~0.915,最优效率安全系数位于1.09~1.16范围内,其较CVT传统夹紧力安全系数降低了10.8%~16.2%.研究结果可为CVT滑移控制提供明确的控制目标,同时可为降低CVT夹紧力安全系数提供下限参考边界.

关键词:无级变速器;滑移;综合效率;滑移控制;试验

中图分类号:U463 文献标志码:A

Experimental Research on Comprehensive Efficiency

Characters of CVT Variator System Considering Slip

FU Bing1,2,ZHOU Yunshan1,ZHANG Feitie1,QU Daohai1,LUO Wei1

(1. College of Mechanical and Vehicle Engineering,Hunan University,Changsha 410082,China;

2. School of Mechanical Engineering,Xiangtan University,Xiangtan 411105,China)

Abstract:In order to decrease the clamping force and increase the transmission efficiency of CVT variator system, the relationship between the slip rate and comprehensive efficiency of variator system was examined by using the experimental identification method. Considering the coupling effect of slip on the transmission loss and oil pump power consumption, a model for testing the comprehensive efficiency of variator system was constructed. Based on a self-developed CVT variator system, the tests of transmission efficiency to slip rate and oil pump power consumption were designed, the variation characteristics of the comprehensive efficiency of variator system considering the slip rate under different speed ratio, input torque and input speed were analyzed, and the maximum efficiency slip line and maximum efficiency safety factor of the variator system were derived according to the test results. The results demonstrate that, with the increase of the slip rate, the peak comprehensive efficiency slip point of variator system occurs, which is located between the peak transmission efficiency slip point and friction coefficient saturation slip point, and mainly affected by the speed ratio. The influence of input torque and input speed can be neglected. In the whole speed ratio range, the maximum efficiency slip line of variator system is located between 0.98%~3.16%, the corresponding comprehensive efficiency is between 0.878~0.915, and the maximum efficiency safety factor is between 1.09~1.16, which is reduced by 10.8%~16.2% when compared with the traditional clamping force safety factor. The results of the study can provide a clear control target for CVT slip control and also provide a lower reference boundary for reducing the safety factor of CVT clamping force.

Key words: continuous variable transmission;slipping;comprehensive efficiency; slip control; test

随着燃油和排放法规的日趋严苛,进一步提高车辆传动系统的效率具有重要意义.无级变速器(Continuous variable transmission, CVT)的无级变速特性可使动力源持续工作在最优工作点,是理想的车辆传动装置,在传统汽车及混合动力汽车上得到了大量应用[1-3].但和匹配其他自动变速器的同类型车辆相比,CVT车的燃油经济性优势并不明显,这是由于其自身较低的传动效率抵消了部分无级变速所带来的优势[4-5].CVT变速系统通过金属带与带轮之间的摩擦传递转矩,一方面存在摩擦传动损失,另一方面作用于带轮的夹紧力需要额外消耗液压功率,这两者是造成CVT效率较低的根本原因.

滑移控制是一种新型CVT夹紧力控制方式[6-7],其通过将金属带滑移程度控制在合适的目标区域来降低夹紧力,进而改善CVT效率.如何确定合适的滑移目标,使变速机构工作在既不发生异常磨损,又能实现效率最大化的工作点,是发挥CVT滑移控制效能的关键前提.众多学者对此展开了研

究[8-11], KOBAYASHI等[8]通过理论模型和試验分析了定夹紧力下的滑移转矩极限.DROGEN等[9]将滑移区域定义为微滑移区域和大滑移区域,并通过耐久测试验证了部分工况下的滑移极限.HIROYUKI等[10]将摩擦系数表述为动弧与带轮包角比值的函

数,着重研究了输入转矩波动条件下的滑移边界.JI等[11]研究了微滑移区域和大滑移区域下变速机构对负载转矩波动的响应特性.上述研究大多集中在滑移边界及区域定义方面,从系统效率角度进行的研究很少.BONSEN等[12]分析了不同滑移率下的变速机构传动效率,AKEHURST等[13]及NARITA等[14]研究了由金属带滑移导致的传动损失,但其均未考虑液压功耗.

本文以某自主开发的CVT变速系统为研究对象,综合考虑传动功率损失及液压功耗的影响,通过台架试验揭示变速系统综合效率随滑移率的变化规律,并基于试验结果,提出最优效率滑移目标定义,导出最优效率安全系数.

1 滑移原理及变速系统综合效率定义

1.1 滑移原理

CVT变速系统原理如图1所示,其包括变速机构及液压系统,其中变速机构由主、从动带轮及金属带构成.金属带在液压驱动力的作用下被夹紧而传递转矩.夹紧力一定时,主、从动带轮所能承受的最大理论转矩由下式计算:

Fig.1 Schematic of variator system

Tp = 2μFp Rp /cos α(1)

Ts = 2μFs Rs /cos α(2)

式中:Tp、Ts分别为主、从动带轮转矩,N·m;μ为金属带与带轮间的摩擦系数;Fp、Fs分别为主、从动带轮夹紧力,N;Rp、Rs分别为主、从动带轮工作半径,m;α为带轮锥角,°.

由式(1)及式(2)可知,在带轮工作半径一定时,变速机构传递转矩的能力由摩擦系数及带轮夹紧力决定,若夹紧力持续降低,金属带与带轮锥面间的摩擦力势必无法满足转矩传递要求,从而导致金属带与带轮间产生滑移.滑移程度由滑移率描述,其可通过几何速比i0及转速比is来定义,金属带无滑动时,i0与is是相等的;金属带打滑时,is大于i0.滑移率ν具体定义如下:

ν = × 100%(3)

is (4)

i0 = (5)

式中:np、ns分别为主、从动带轮转速,r·min-1.

在CVT传统夹紧力控制中,夹紧力是通过控制从动带轮夹紧力来实现的.实际应用中,考虑到发动机转矩精度、外部载荷冲击等因素,为避免打滑损害金属带,施加在从动带轮的目标夹紧力都有一定的安全系数,其计算方法如下[15]:

Fs = Sf(6)

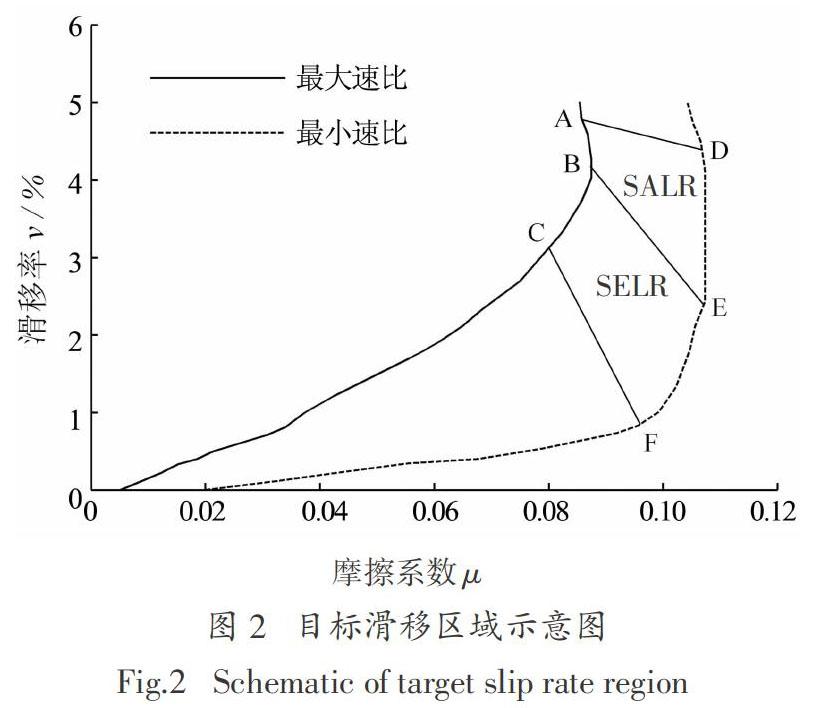

安全系数Sf通常取1.3,这使得带轮实际夹紧力在大多数运行工况中高于理论需求值,进而导致液压功耗进一步增加.摩擦学研究表明,金属带与带轮间的摩擦系数与滑移速度有关,在一定范围内,摩擦系数将随滑移率的增加而增大,并且适度的滑移并不会损害金属带[9].由此结合式(6)可知,若保持输入转矩不变,摩擦系数的增大意味着可将夹紧力降低.这使得在降低夹紧力的同时又保证转矩传递成为可能.显然,滑移率不能无限制提升,其上限就是不能使金属带发生异常磨损,文献[16]从摩擦系数的角度将目标滑移区域划分为滑移效率限制区(SELR)和滑移磨损限制区(SALR),如图2所示,两区域以摩擦系数饱和点连线BE为界,若滑移点处于SELR内,金属带与带轮间的滑移处于微滑移状态,无发生异常磨损的风险.

1.2 变速系统综合效率定义

就整个CVT变速系统而言,功率损失来自两个方面,一是变速机构传动损失,另一方面包括液压功耗,从液压系统能量源角度分析可知,液压功耗即液压油泵的驱动功率,在此统称为油泵功耗.CVT带轮夹紧力源自液压油泵提供的油压,本文研究的CVT液压系统为单压力回路系统[17],油泵出口油压与从动带轮油压相等,油泵转速与主动带轮转速一致,油泵功耗与从动带轮夹紧力的关系如下:

Ppu (7)

ps =泵功耗,W;ps为从动带轮油压,Pa;Vp为油泵排量,m3·r -1;ηm、ηr分别为油泵机械效率、容积效率;fs为从动带轮油缸旋转动压系数;Fk为带轮复位弹簧力,N;As为从动带轮油缸面积,m2.

由式(7)及式(8)可知,油泵功耗随夹紧力的降低而减小.但夹紧力变化同样对变速机构传动损失存在影响,变速机构传动损失即各相对运动部件的摩擦损失,其由金属带滑移摩擦损失、钢环摩擦损失及带轮变形损失等构成[18].上述摩擦损失与摩擦部件间的相互作用力、摩擦系数及相对速度正相关,而夹紧力正是各摩擦部件间相互作用力的来源.具体而言,钢环摩擦损失包括金属带钢环与金属片鞍面间的摩擦损失及各相邻钢环间的摩擦损失,其与夹紧力呈正相关关系;带轮变形损失是由于带轮变形所导致的金属带轨迹偏移摩擦损失,其与夹紧力及摩擦系数成正相关关系;金属带滑移摩擦损失是金属带与带轮间的切向摩擦损失,其直接与滑移率、摩擦系数及夹紧力成正比[14]:

P13 = 2νRp μ(πnp /30)(Fp + Fs) (9)

综上分析可知,在CVT变速系统中,在输入转矩、速比及输入转速一定时,夹紧力的降低一方面使得油泵功耗降低,另一方面使得变速机构各相对运动部件间的相互作用力减小,这有利于降低变速机构传动损失;但与此同时,夹紧力降低所导致的滑移率和摩擦系数的增大,将使带轮变形损失和滑移摩擦损失增大,这将造成变速机构传动损失的增大.根据上述夹紧力、摩擦系数及滑移率对油泵功耗及变速机构传动损失的综合作用,可合理推测,在滑移率增大的过程中,存在使得油泵功耗与变速机构传动损失之和最小的滑移点,即变速系统综合效率峰值滑移点.因此,将变速系统综合效率定义为:

η =10)

ηv (11)

式中:ηv为变速机构传动效率.由于滑移率对变速机构传动效率的影响机理复杂,难以用解析模型精确描述,在此通过试验方式得出及η和ηv随滑移率的变化特性.

2 台架试验

2.1变速机构试验系统及方法

本文以某自主开发的CVT变速系统为研究对象,相关参数如表1所示.为便于试验实施,试验分为变速机构传動效率滑移率试验及油泵功耗试验两部分进行.

在图3及图4所示的变速机构试验台中,驱动及负载由交流变频电机模拟,驱动端输入轴及负载端输出轴上分别设有转矩转速传感器,驱动端转矩及转速量程分别为0~200 N·m,0~8 000 r·min-1,负载端转矩及转速量程分别为0~500 N·m,0~8 000 r·min-1,转矩测试精度为±0.05%,转速测试精度为±1 r·min-1.主、从动带轮活动锥盘端部设有接触式位移传感器,通过检测活动锥盘的轴向位置来实现对主、从动带轮的实际工作半径的测量,其测量范围为0~32 mm,测试精度为±3 μm.布置在主、从带轮液压油路上的压力传感器实时采集主、从动油缸压力,其量程为0~6 MPa,测试精度为±0.05%.变速机构所需的驱动油压及润滑流量由外部液压源提供,外部液压油经液压阀块单元与主、从带轮油缸相连,通过TCU单元控制阀块单元中的电磁阀来调节主、从动带轮油压大小,以实现对CVT夹紧力及速比的控制.

试验时,驱动电机工作在转速模式,首先将输入转速控制在设定值,然后通过调节主动带轮油压将金属带调整到试验速比,并将从动带轮油压调至最大.之后对负载电机进行加载直至输入转矩稳定在设定值.接下来以0.05 MPa的基准间隔逐步降低从动带轮油压,油压调整的间隔根据传动效率及滑移率的变化快慢适当增减,当滑移率超过6%时,试验台自动进入保护程序,从动带轮油压快速提升,以保护金属带不受损害.参考实车CVT油温,整个试验过程中将CVT液压油油温稳定在90±5 °C范围内.工控机通过CAN总线实时采集主从动带轮的转速、转矩、压力及工作半径等数据,根据式(3)、式(6)及式(11),可实时计算出变速机构的滑移率、摩擦系数及传动效率.试验系统数据记录频率为50 Hz,由于所需结果为稳态滑移点数据,为减少测量误差,在每一测试工况点下,以稳定运行10 s的时域数据平均值作为最终测试结果.

2.2 变速机构试验工况

试验分为不同速比、不同输入转矩以及不同输入转速等工况进行.不同速比下的效率特性试验,分别在0.44、0.60、1.00、2.00、2.43等速比下进行,不同输入转矩下的效率特性试验,分别在输入转矩为30 N·m、45 N·m、60 N·m、75 N·m、90 N·m的条件下进行,不同输入转速下的效率特性试验,分别在输入转速为1 000 r·min-1、1 500 r·min-1、2 000 r·min-1、

2 500 r·min-1、3 000 r·min-1的条件下进行,各工况的具体定义如表2所示.

2.3 油泵功耗试验

根据式(7)可知,油泵功耗由输入转速及从动带轮油压描述,据此建立测试模型获取油泵功耗特性.该试验在专用的CVT油泵功率试验台进行,如图5所示.基于CVT油泵常用工作区域的考虑,输入转速的测试范围为800~3 500 r·min-1,测试步长为100 r·min-1,出口油压的测试范围为0.5~4.5 MPa,测试步长为0.1 MPa,试验过程中CVT液压油油温同样维持在90±5 °C范围内.记录各工况下油泵的稳态驱动转矩,进而得出油泵功耗数据模型,如图6所示.

为便于数据整合,采用最小二乘法将油泵功耗拟合成输入转速与从动带轮油压的函数.

Ppu = 34.94-3.414×10-4np-49.00ps+2.823×

10-5n2p+0.185 3np ps+12.61p2s

(800 r·min-1≤np≤3 500 r·min-1,0.5 MPa≤ps≤4.5 MPa)(12)

拟合式中的拟合标准差(RMSE)为10.6 W,结合试验工况中的转速、转矩、油泵功耗及传动效率范围,根据式(10)进行传递误差分析,可求得由拟合标准差导致的最大综合效率偏差为±0.001 5.这说明模型拟合误差对综合效率的影响很小,采用上述拟合模型描述油泵功耗是可行的.

3 结果分析及讨论

图7及图8为滑移率变化区间内的变速机构最低传动效率及峰值传动效率随工况参数的变化特性.从总体规律上看,变速机构最低传动效率与峰值传动效率变化趋势一致,效率值随输入转矩的增大而升高,随速比的增大先升高后降低,在速比为1时达到最大;随着输入转速的增加,效率值呈降低趋势,但降低幅度很小.整个滑移率变化区间内,变速机构最低传动效率位于0.784~0.856之间,峰值传动效率位于0.882~0.957之间,峰值传动效率比最低传动效率高出约0.1,这说明滑移率对变速机构传动效率的影响作用明显,同时也直观地表明,从滑移率层面来改善CVT效率具有较大潜力.

图9~图11为不同速比下变速系统综合效率、传动效率及摩擦系数随滑移率的变化特性.速比为0.44的工况中,综合效率及传动效率在滑移开始阶段均随滑移率的增加而快速上升,达到峰值点后缓慢下降,其中综合效率在滑移率为0.98%时达到峰值点0.897,传动效率在滑移率为0.84%时达到峰值点0.916,摩擦系数在滑移开始阶段同样随滑移率的增加而快速增大,在滑移率为1.39%时达到饱和值0.112,随后趋于稳定,并有略微下降的趋势.速比为1.00和2.43时的综合效率、传动效率及摩擦系数随滑移率的变化规律与速比为0.44时类似.速比为1.00时,综合效率、传动效率分别在滑移率为2.24%、1.79%时达到峰值0.915、0.949,摩擦系数在滑移率为2.60%时达到饱和值0.102.速比为2.43时,综合效率、传动效率分别在滑移率为3.16%、2.85%时达到峰值0.878、0.931,摩擦系数在滑移率为4.05%时达到饱和值0.089.

从以上分析中不难看出,同一速比下综合效率峰值滑移点、传动效率峰值滑移点及摩擦系数饱和滑移点的位置并不一致,三者的关系如图12所示.各速比下的综合效率峰值滑移点位于传动效率峰值滑移点与摩擦系数饱和点之间.传动效率峰值滑移点实质上是金属带與带轮间的摩擦系数与夹紧力之积最小处的滑移率,该点处于摩擦系数饱和滑移点之前,这说明就变速机构自身的传动效率而言,滑移率并不是越大越好.综合效率峰值滑移点即传动损失和油泵功耗之和达到最小时的滑移率,这印证了此前的理论推测,该点位于传动效率峰值滑移点之后,这说明油泵功耗对最优效率滑移点位置有直接影响.另外,从整个速比范围来看,综合效率峰值滑移点随速比的增加而增大.其原因一方面与传动效率及摩擦特性有关,因为传动效率峰值滑移点及摩擦系数饱和滑移点也呈现类似的规律;另一方面,在输入转速与转矩一定时,从动带轮夹紧力随速比的增加而增大,油泵功耗在变速系统功率损失的占比相应增大,故随着速比的增加,变速系统需要通过提升更多的滑移率来减少油泵功耗才能使整个系统达到功率损失最小的平衡点.

图13是不同输入转矩下的综合效率特性.综合效率随输入转矩的增加而增大,但峰值滑移点位置几乎不变.在图14所示的不同输入转速下的综合效率特性中,综合效率随输入转速的增加而呈下降趋势,但变化幅度不超过2%,并且峰值滑移点位置同样几乎不受影响,故可认为输入转速对综合效率特性的影响可以忽略.

综上分析可知,综合效率峰值滑移点主要受速比的影响.因此,将各速比下综合效率峰值滑移点的连线定义为CVT最优效率滑移线,具体如图15所示.在整个速比区间,CVT变速系统最优效率滑移率位于0.98%~3.16%范围内,对应的综合效率值为0.878~0.915,比图中传动效率峰值滑移点所对应的综合效率值高出0.6%~1.3%,这说明与只考虑变速机构传动效率相比,由综合效率表述的目标滑移率更为准确.另外,由于综合效率峰值滑移点位于摩擦系数饱和点之前,因此最优效率滑移线仍处于SELR区域,变速机构不会发生异常磨损.该目标滑移线基于变速机构传动损失及油泵功耗对变速系统综合效率的影响而得出,工作在该滑移线上的CVT变速系统能够实现效率最大化,这为CVT滑移控制提供了明确的控制目标.

进一步的,从趋于保守的角度考虑,认为滑移率达到摩擦系数饱和滑移点时金属带进入临界磨损状态[19],即此时夹紧力安全系数为1.结合夹紧力计算公式可知,各滑移率下的夹紧力安全系数实质上是该速比下的摩擦系数饱和值与当前滑移率下摩擦系数的比值.由此可得最优效率滑移线上各点对应的实际夹紧力安全系数,将其定义为最优效率安全系数,如图16所示.文中所研究CVT的最优效率安全系数位于1.09~1.16之间,比传统夹紧力安全系数1.3低10.8%~16.2%.上述最优效率安全系数大于1,这也从另一角度反映出最优效率滑移线处于安全滑移区域.图17为不同安全系数条件下的综合效率对比.在整个速比区间,与安全系数为1.3时相比,最优效率安全系数下对应的综合效率可提升0.6%~2.3%.在CVT传统夹紧力控制中,通过在控制算法中合理降低夹紧力安全系数是提升CVT效率的重要途径[20-21].文中所导出的最优效率安全系数可为此提供夹紧力安全系数下限参考边界,即夹紧力安全系数不能低于最优效率安全系数,否则在增大异常磨损风险的同时还会使CVT变速系统综合效率降低.

4 结 论

1)基于所设计的台架试验,分析得到CVT变速系统综合效率随滑移率的变化规律:综合效率随滑移率的增加先迅速上升,达到峰值点后缓慢下降;各速比下的综合效率峰值滑移点位于传动效率峰值滑移点与摩擦系数饱和滑移点之间,并随速比的增加而增大;输入转矩及转速对综合效率峰值滑移点的影响可以忽略.

2)根据综合效率峰值滑移点主要受速比影响

这一规律,提出最优效率滑移线定义.与只考虑变速机构传动效率相比,由综合效率表述的目标滑移率更为准确.所研究的CVT变速系统最优效率滑移率位于0.98%~3.16%范围内,对应的综合效率为0.878~0.915,这可为CVT滑移控制提供明确的控制目标.

3)由最优效率滑移率导出最优效率安全系数.

所研究的CVT变速系统最优安全系数位于1.09~1.16之间,可为通过降低夹紧力安全系数来提升CVT效率提供安全系数下限参考边界.

参考文献

[1] 秦大同,林毓培,刘星源,等. 基于系统效率的PHEV动力与控制参数优化[J]. 湖南大学学报(自然科学版),2018,45(2):62—68.

QIN D T, LIN Y P, LIU X Y,et al. Optimization of power and control parameters for PHEV based on system efficiency[J]. Journal of Hunan University(Natural Sciences),2018,45(2):62—68.(In Chinese)

[2] KHANIKI H B,ZOHOOR H,SOHRABPOUR S. Performance analysis and geometry optimization of metal belt-based continuously variable transmission systems using multi-objective particle swarm optimization[J]. Journal of the Brazilian Society of Mechanical Sciences & Engineering,2017,39(3):1—15.

[3] 周云山,贾杰锋,李航洋,等. CVT插电式混合动力汽车经济性控制策略[J]. 湖南大学学报(自然科学版),2016,43(8):25—31.

ZHOU Y S, JIA J F, LI H Y,et al. Economic control strategy for a plug-in hybrid electric vehicle equipped with CVT[J]. Journal of Hunan University(Natural Sciences),2016, 43(8):25—31.(In Chinese)

[4] 张飞铁,王建德,周云山,等. CVT 锥轮推力平衡模型及影响因素研究[J]. 湖南大学学报(自然科学版),2016,43(4):24—30.

ZHANG F T,WANG J D,ZHOU Y S,et al. Research on pulley thrust balance model of CVT and impact factors[J]. Journal of Hunan University(Natural Sciencess),2016,43(4):24—30.(In Chinese)

[5] 韓玲,安颖,SOHEL A,等. 基于滑模极值搜索的无级变速器夹紧力控制策略[J]. 机械工程学报,2017,53(4):105—113.

HAN L,AN Y,SOHEL A,et al. Clamping force control strategy of continuously variable transmission based on extremum seeking control of sliding mode[J]. Journal of Mechanical Engineering,2017,53(4):105—113.(In Chinese)

[6] BONSEN B,KLAASSEN T,PULLES R J,et al. Performance optimisation of the push-belt CVT by variator slip control[J]. International Journal of Vehicle Design,2005,39(3):232—256.

[7] MEULEN S V D,JAGER B D,VELDPAUS F,et al. Combining extremum seeking control and tracking control for high-performance CVT operation[J]. Control Engineering Practice,2014,29:86—102.

[8] KOBAYASHI D,MABUCHI Y,KATOH Y. A study on the torque capacity of a metal pushing v-belt for CVTs[C]// Society of Automotive Engineers Transmission and Driveline Systems Symposium. Detroit:SAE,1998:980822.

[9] DROGEN M V,LANN M V D. Determination of variator robustness under macro slip conditions for a push belt CVT[C]//SAE World Congress. Detroit:SAE,2004:2004-01-0480.

[10] HIROYUKI N,HIROYUKI Y,HIDEYUKI S,et al. Friction characteristics analysis for clamping force setup in metal v-belt type CVT[C]//2005 SAE Congress.Detroit,USA,2005-01-1462.

[11] JI J,JANG M J,KWON O E,et al. Power transmission dynamics in micro and macro slip regions for a metal v-belt continuously variable transmission under external vibrations[J]. International Journal of Automotive Technology,2014,15(7):1119—1128.

[12] BONSEN B,KLAAMSSEN T,MEERAKKER K,et al. Analysis of slip in a continuously variable transmission[C]//International Mechanical Engineering Congress and Exposition,Dynamic Systems and Control. Washington DC:ASME,2003:995—1000.

[13] AKEHURST S,VAUGHAN N D,PARKER D A,et al. Modeling of loss mechanisms in a pushing metal v-belt continuously variable transmission.Part 2:pulley deflection losses and total torque loss Validation[J]. Proc IMechE Part D:Journal of Automobile Engineering,2004,218(11):1295—1306.

[14] NARITA K,PRIEST M. Metal-metal friction characteristics and the transmission efficiency of a metal V-belt-type continuously variable transmission[J]. Proc IMechE Part J:Engineering Tribology,2007,221:11—26.

[15] 曹成龙,周云山,高帅,等. 基于滑移率控制的金属带式无级变速器夹紧力研究[J]. 中国机械工程,2012,23(12):2893—2897.

CAO C L, ZHOU Y S, GAO S,et al. Study on clamping force of metal v-belt type CVT based on slip control[J]. China Mechanical Engineering,2012,23(12):2893—2897.(In Chinese)

[16] 張飞铁,周云山,薛殿伦,等. 无级变速器金属带滑移特性试验研究[J]. 机械工程学报,2015,51(2):90—95.

ZHANG F T, ZHOU Y S, XUE D L,et al. Experiment research on slip characters of metal v-belt of continuous variable transmission[J]. Journal of Mechanical Engineering,2015,51(2):90—95.(In Chinese)

[17] 程乃士,张伟华,杨会林,等. 汽车金属带式无级变速器-CVT原理和设计[M]. 北京:机械工业出版社,2007:123—130.

CHEN N S, ZHANG W H, YANG H L,et al. Metal V-belt continuously variable transmission-theory and design[M]. Beijing: China Machine Press,2007:123—130.(In Chinese)

[18] 傅兵,周云山,高帅,等. 金属带式无级变速器带轮变形损失研究[J]. 中国机械工程,2017,28(12):1420—1426.

FU B, ZHOU Y S, GAO S,et al. Research on pulley deflection loss of metal belt continuously variable transmission[J]. Journal of Mechanical Engineering,2017,28(12):1420—1426.(In Chinese)

[19] BERKEL K V,FUJII T,HOFMAN T,et al. Belt-pulley friction estimation for the continuously variable transmission[C]//Decision and Control and European Control Conference.Orlando,USA:IEEE,2011:6672—6677.

[20] 薛殿伦,马洪涛,曹成龙,等. 基于遗传算法的CVT夹紧力模糊-PID控制优化[J]. 湖南大学学报(自然科学版),2012,39(12):37-42.

XUE D L, MA H T, CAO C L,et al. Fuzzy-PID controller optimization of clamping force for CVT based on genetic algorithm[J]. Journal of Hunan University(Natural Sciences), 2012,39(12):37—42.(In Chinese)

[21] ANDO T, YAGASAKI T, ICHIJOS,et al. Improvement of transmission efficiency in CVT shift mechanism using metal pushing v-belt[J]. SAE Int J Engines,2015,3(8):1391—1397.