白鹤滩水电站高速水流泄洪洞衬砌低坍落度混凝土施工技术分析

2019-04-13王慧

王 慧

(山西省水利建筑工程局有限公司,山西 太原 030006)

1 工程概况

白鹤滩水电站坐落于四川省南宁县与云南省巧家县交界处,是金沙江下游第二个梯级发电站,水电站[核实此处表述]以发电为主,并具有防洪、拦沙以及改善河流航运环境等功能。水电站控制水域面积43 万km2,水库正常蓄水水位为825 m,相应库容达到206 亿m3。

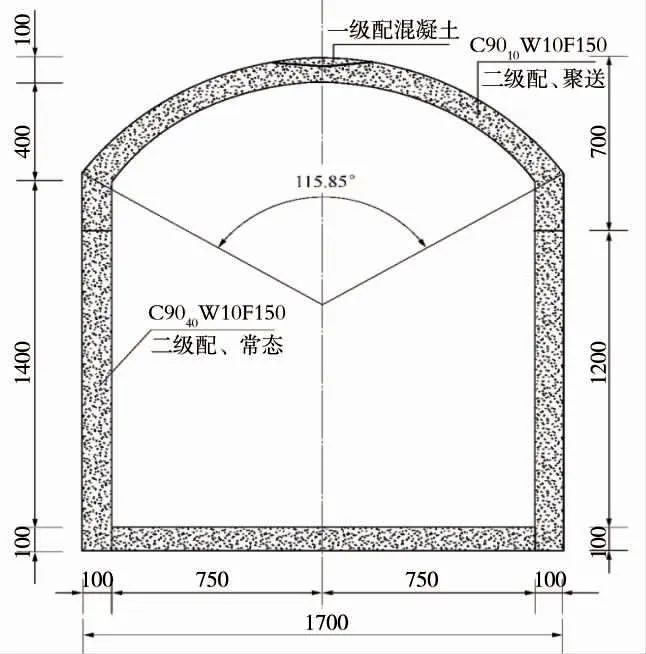

水电站在流域左岸设置了三条无压泄洪洞,各条泄洪洞均是由进口渐变段、上评断以及龙落尾段构成,泄洪洞断面采用城门洞形式,其中,泄洪洞的上平段包括工作闸门到渥奇曲线的起点范围。泄洪洞的上平段底坡i=0.015,衬砌后的断面尺寸为15.0 m×18.0 m,直立墙尺寸高度为14.0 m。泄洪洞的进口高程为770 m,出口高程为650.0 m,泄洪洞底板、边顶拱衬砌厚度在1.0~2.5 m 之间。

2 工程特点及遇到的问题

第一,本工程中泄洪洞的过流水量较大,水流速度达到29.5~25.1 m/s,而泄洪洞末端最大水流速度可达到46 m/s,单个泄洪洞的泄洪量为3 900~4 085 m3/s。

第二,泄洪洞底板及其边墙设计要求使用50 mm~70 mm 低坍落度的混凝土,而实际施工中所采用的是混凝土拌和物坍落度为10 mm~100 mm 的常态混凝土浇筑而成,在施工中由于设计要求的限制,无法使用混凝土罐车进行混凝土运输,因此在实际浇筑过程中需要配合平板车进行运输,而且需要根据实际施工情况设计构造上料系统,要求施工人员具备丰富的施工经验和技术。

第三,由于泄洪洞在水电站中使用频率较高,因此对所采用混凝土的要求过高,本工程泄洪洞施工中对混凝土表面不平整度以及浇筑质量具有较高的设计要求,其中泄洪洞无压段的不平整度要求<5 mm,龙落尾段不平整度要求<3 mm。

第四,在实际施工中泄洪洞无压段所使用的混凝土标号为C150,通常情况下的泄洪洞混凝土浇筑易发生出现裂纹的情况,主要原因是由于温控防裂技术无法满足使用要求,因此在实际的混凝土浇筑施工中需要降低混凝土的用量,以此避免混凝土出现内部升温的现象。

第五,泄洪洞的上平段衬砌施工难度较大,其中边墙、拱顶、底板等区域进行衬砌时需要实施按照顺序施工,即先进行边墙衬砌,之后时顶拱衬砌,最后进行泄洪洞底板混凝土浇筑。

3 泄洪洞混凝土浇筑施工方案

3.1 施工总方案

本工程泄洪洞单仓混凝土浇筑长度依据设计方案设置为12 m,具体的施工方案为:首先进行泄洪洞底板混凝土浇筑,然后衬砌矮边墙,高度设置为30 cm,然后进行边顶拱混凝土浇筑。施工过程中施工人员需要根据相关施工经验,使用分序施工方式,这样在解决无压段底板小边墙接缝发生质量问题的同时又能对流面底板起到一定的保护,能够在最大的程度上避免出现二次破损。此外,通过正确、科学的分序施工能够使泄洪洞约束应力得到有效释放,从而降低裂缝发生的几率。本工程在进行洞身衬砌混凝土浇筑施工中改进了台车浇筑的技术工艺,施工中主要使用挖掘式装载机进行进料,并使用平板车运送混凝土,以此保障了混凝土符合50 mm~70 mm 的低坍落度,从而有效地降低了裂缝的发生。

3.2 浇筑方式

3.2.1 浇筑分层

泄洪洞的底板结构线区域以外的垫层部分,需要进行独立的混凝土浇筑,结构分层浇筑施工共分为三层,即先边墙、再顶拱、最后为底板:第一层进行宽度为15 m 的底板施工;第二层为侧墙下部区域12 m;第三层为侧墙上部区域2 m 与顶拱区域。

3.2.2 浇筑分块

本工程中设计施工要求规定,泄洪洞衬砌需要依据12 m 实施划分,进口段则利用渐变段使用台车进行衬砌施工,泄洪洞的顶拱则利用排架进行衬砌施工。洞身衬砌分层分块情况见图1。

图1 洞身衬砌分层分块示意图

3.3 常态混凝土台车设计方案

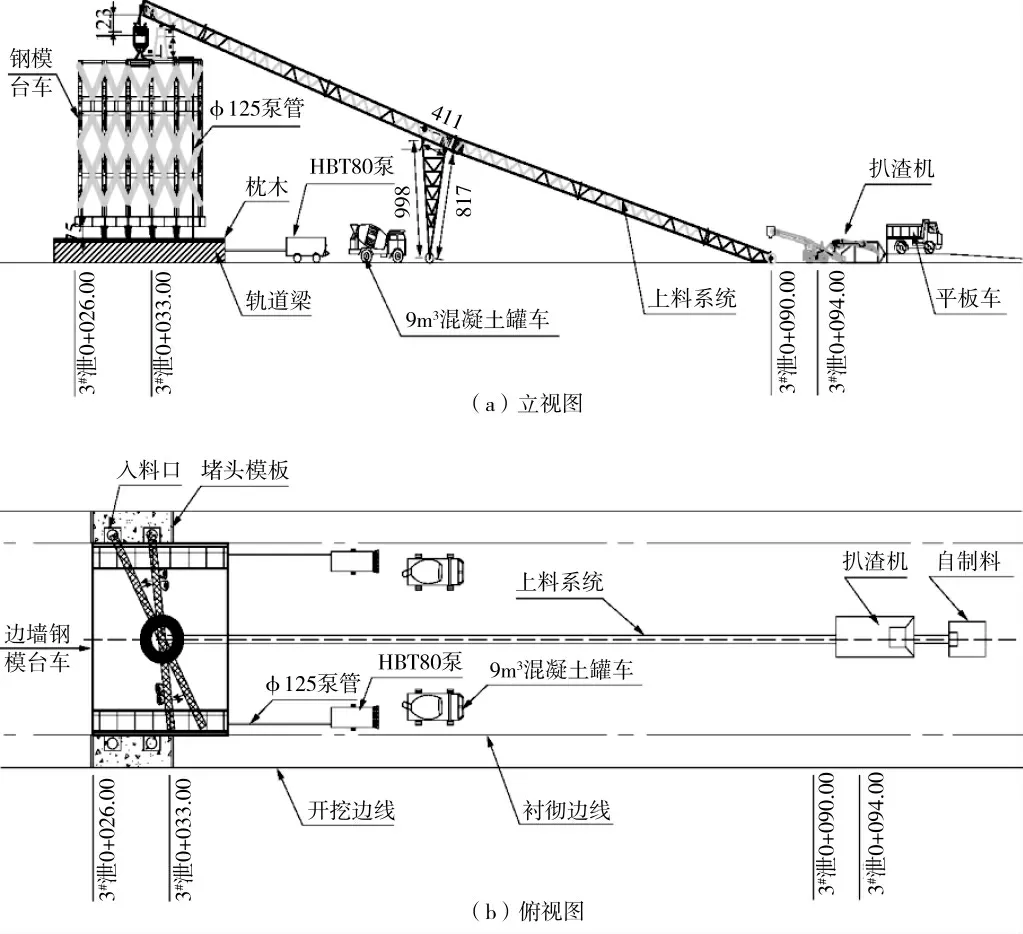

本工程泄洪洞底板及边墙设计要求采用低坍落度混凝土,坍落度为50~70 mm,实际施工采用常态混凝土,坍落度为10~100 mm。由于施工中设计要求的局限性,混凝土罐车不可能用于混凝土运输,因此在实际浇筑过程中需要与平板车配合,根据施工实际情况设计和施工装车系统,使其既能达到混凝土浇筑的强度,又能利用平板车进行垂直上料。现阶段,已经出现了根据边墙钢模台车基础进行设计的皮带机上料系统,也就是利用平板车实现混凝土在换料斗中的自卸料,然后利用扒渣机将换料斗中的混凝土运送至传料带,再使用台车皮带将材料传送入仓,以此解决低坍落度混凝土入仓的问题。

通过根据混凝土浇筑仓的结构长度与所使用的混凝土浇筑强度确定本工程中台车的改造参数,结果为:台车的设计运行速度为5.6 m/min、实验运行速度为4.8 m/min,台车中供料皮带的设计荷载运行速度≥2.5 m/s,实验中供料皮带的运行速度为2.7 m/s;通过计算将扒渣机的设计强度设定为30 m3/h,实际工程中扒渣机上料的速度能够达到40 m3/h。泄洪洞两侧边墙均采用平铺的方式进行铺料。根据传输皮带的运行特性,对左边边墙使用由上游到下游的方式进行铺料,右边边墙则使用由下游到上游的方式进行铺料。台车和上料系统见图2。

4 混凝土温控防裂措施

由于施工中对混凝土的防气蚀控制具有重要的作用,所以,在泄洪洞混凝土浇筑施工中需要采取温控措施以防止混凝土产生裂缝。泄洪洞上平段对于温控的要求较高,1.0~2.5 m 厚的混凝土衬砌的最高温度为40℃,而在泄洪洞上平段实际的施工中所使用的为C90 高标号混凝土,因此,实际施工中的温控措施具有较大的难度。本工程案例中针对混凝土温控防裂的主要措施是使用高掺粉煤灰与低热水泥以此降低混凝土水化热的发生,以此提升混凝土的抗裂能力,同时,为了更大程度地降低混凝土表面出现裂缝的情况,工程中采取了衬砌混凝土分缝分块施工。

4.1 合理分缝分块施工

本次工程结合同类工程中的施工经验以及泄洪洞上平段的单仓混凝土浇筑长度为12 m 的特性,在实际的施工中先进行边墙混凝土的浇筑,1 个月后实施泄洪洞顶拱浇筑,最后进行底板的浇筑施工。通过实施分序施工可以有效解决无压段底板小边墙接缝质量控制的问题,并且能够起到对底边的保护作用,有效减少二次破损情况的发生。另外,通过科学的分序施工能够使约束应力得到有效释放,并且可以有效防止混凝土裂缝的出现。通过实际的施工可以发现,使用分缝分块的施工方式进行泄洪洞浇筑能够有效避免混凝土裂缝的出现。

4.2 混凝土配合比优化及预冷

混凝土配比优化的主要方式为降低混凝土的用量以及尽可能使用低热混凝土,在实际施工中相比泵送混凝土,使用低坍落度混凝土能够减少54 kg/m3的混凝土用量,并且可以降低约5℃的混凝土升温。而在同等施工条件下,使用低温混凝土产生的温度相比中热混凝土可降低5℃。在施工过程中通过在混凝土中添加风冷骨料以及加入冰块的方式达到预冷混凝土的效果,使混凝土搅拌设备出口温度控制在≤14℃(夏季)。通过降低混凝土在浇筑中的最高升温以及混凝土初始温度可以有效降低混凝土表面应力以及起到温控防裂的目的。

图2 台车和上料系统示意图

4.3 通水冷却

在泄洪洞衬砌混凝土时结合预埋冷却水管可以有效起到降温的作用。冷却水管所使用的是PE 管,沿平行水流方向进行蛇形铺设,管道间间隔距离为1.0 m,且单根冷却水管长度≤150 m。冷却水管在实际使用过程中,水管内水流的温度、流量需要进行明确的控制,使混凝土温度与冷却水管中的温差控制在25℃,其中冷却水管内的水流流量控制在设计要求的2.0 m3/h 为宜,而在实际的施工过程中为了避免出现混凝土因降温速率过快而发生收缩裂缝,需要及时调整冷却水管内的水流流量,本工程中细化升温阶段水流流量控制在33~35 L/min,而降温阶段则将流速降低至20~25 L/min;管道通水时间以混凝土内部温度高于水温为始,通水时间为15-20d,以混凝土温度下降并达到稳定为宜。

4.4 养护和保温

在夏季施工中,混凝土达到拆模条件后应及时拆模,并立刻进行混凝土养护,养护时间需要进行严格控制,混凝土过流面90 d 龄期需要使用不间断流水养护90 d 以上,在养护期间同样可以起到降低混凝土表面温度的目的。在冬季施工中,需要在泄洪洞的洞口或者台车上进行一定的保温措施,通过增加保温门帘可以避免洞内形成过堂风,使混凝土表面因温差过大而产生裂缝。

4.5 温控效果

根据对工程中泄洪洞混凝土的检测显示,最高温度为37.5℃,稳定降低幅度<1℃/d,所检测结果符合设计中4.0℃的温控指标。

5 混凝土边墙振捣控制

由于泄洪洞在使用过程中高水流流速的特性,因此混凝土中不能存在有害气泡的出现,为了降低后期的修补工作量,在进行混凝土浇筑过程中应严格控制混凝土表面气泡的出现。本工程在泄洪洞浇筑过程中通过对技术措施进行改善,最终有效的解决了混凝土出现气泡的问题。

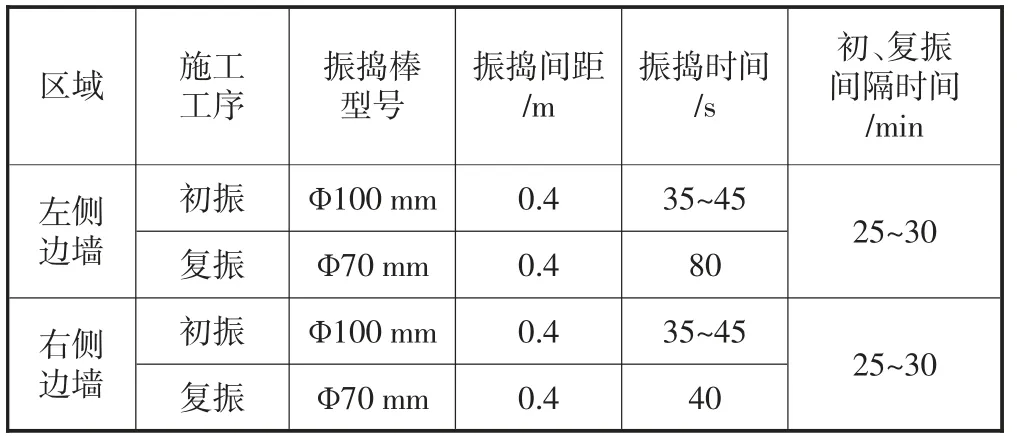

5.1 加强施工控制

泄洪洞浇注施工所使用水泥标号为C90,粗骨料为5~20 mm、20~40 mm,最大粒径40 mm,并使用大量的胶凝材料,混凝土采取50~70 mm 低坍落度,所配置出的混凝土具有较高的粘性,而这种混凝土极不利于气泡的排除,相对于普通混凝土,其振捣时间较长,由此可见,在混凝土施工中若振捣方式不规范则无法达到气泡排除的目的,更甚者将会加剧减水剂中出现气泡,因此,施工前需要对混凝土进行振捣实验。混凝土振捣实验数据见表1。

表1 混凝土振捣实验详细数据

表2 两侧边墙发生气泡情况统计 单位:个

根据两侧边墙发生气泡情况统计来看,泄洪洞左侧边墙中出现气泡的数量明显少于右侧边墙,由此可见,混凝土复振时间增加能够显著提升混凝土振捣的质量。此外,减少层间的间隔时效、使用薄层下料,将坯层厚度控制在50 cm,这样在取得较大的经济利益的同时又能确保层间的衔接及覆盖程度。

5.2 质量控制效果

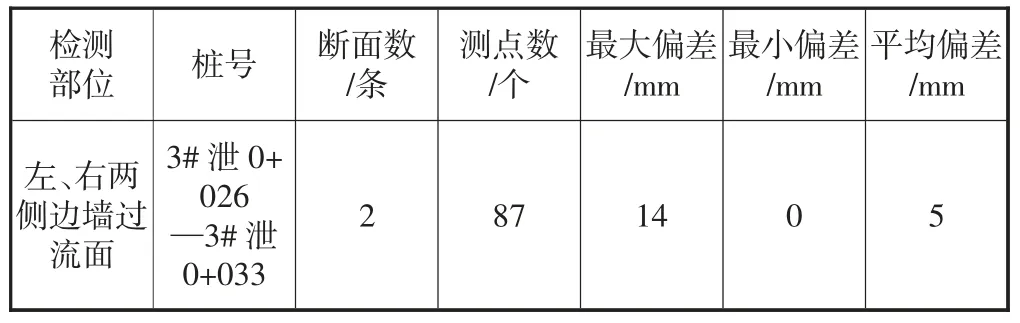

根据混凝土平整度检测统计(见表3),工程内混凝土的浇筑达到4 mm/2 m,平整度的均值达到2 mm,混凝土表面较为平整光滑,满足设计标准。混凝土形体检测统计见表4。

表3 混凝土平整度检测统计

表4 混凝土形体检测统计

6 结语

本文结合白鹤滩水电站泄洪洞上平段的浇筑施工,通过分析工程中的技术特点,对泄洪洞内衬砌结构混凝土实施优化,通过采用分缝分块浇筑分序施工,以此解决泄洪洞底板小边墙接缝质量问题,并有效保护过流面底板、释放边墙和顶拱中的约束应力,以此避免混凝土裂缝的出现。同时,在施工过程中对洞身衬砌混凝土浇筑台车进行技术改进,通过使用平板车与扒渣机进行入料,有效实现了混凝土达到50~70mm 低坍落度,以此使混凝土施工质量达到设计要求,并具有较好的防裂性能,可为同类工程提供一定的参考价值。