秘鲁矿选矿及球团中应用研究

2019-04-11李永欣青格勒赵瑞丰赵铁良

李永欣,青格勒,赵瑞丰,赵铁良

(1.北京首钢股份有限公司,河北 迁安 064404;2.首钢技术研究院,北京 100083)

1 前言

2017年首钢股份公司迁钢公司为降低铁前生产成本,提高企业利润,改善公司经营状况,在开展内部挖潜工作的同时,积极组织开拓铁前原料资源市场,寻找性价比较高的新资源。首钢集团秘鲁铁矿的二期选矿工程未投产,秘鲁原矿存在富余,通过成本测算和经济性对比,有利于降低铁前生产成本。同年5月份由首钢股份公司牵头,组织运作加工秘鲁原工,用于球团工序生产。

由于秘鲁原矿原品高,而且硫含量也高,需要通过选矿工艺进行细磨精选,生产的精选粉才能满足球团工序需求。为此,组织开展了降硫提质等技术攻和相关的基础性试验研究,掌握了秘鲁原矿、精选粉等的基础特性。同时通过完善选矿工艺流程,强化生产组织管理,为球团工序稳定配加精选粉创造良好条件。

本文通过对秘鲁原矿理化指标等基础性能分析指导造球、焙烧试验,并在此基础上,进行规模化工业生产,以取得较大的经济效益。

2 秘鲁原矿基础特性研究

2.1 秘鲁原矿多元素及物相分析

秘鲁原矿为首钢集团秘鲁铁矿二期工程生产的,通过海到国内港口,再通过火车运至迁钢公司。到厂后组织对秘鲁原矿进行取制样检验,表1数据显示秘鲁原矿铁元素含量较高,品位高达54.91%,远高于国内一般的磁铁矿石,而且硫含量也较高,达到4.01%,且碱金属较高。

表1 秘鲁原矿化学分析单位:%

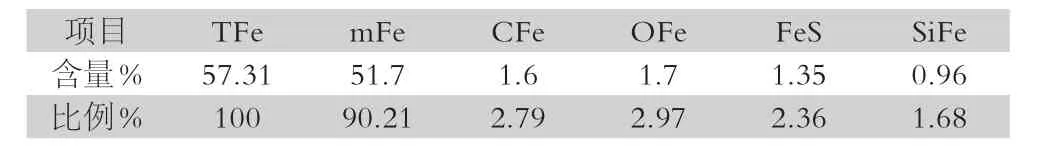

从表2秘鲁原矿通过物相分析显示可以看出,其磁性铁达到90%以上,菱铁矿、赤铁矿、硅酸铁矿量很少,通过磁选法进行选别,可有效提高精选粉品位。

表2 物相分析表单位:%

2.2 秘鲁原矿粒级组成分析

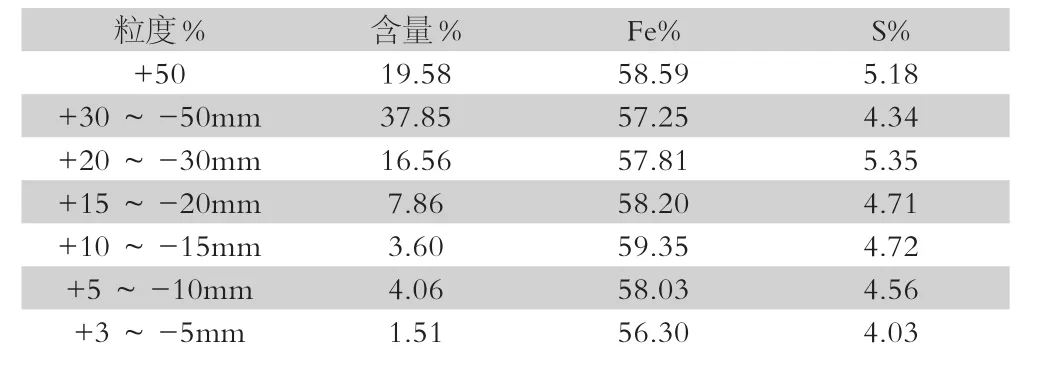

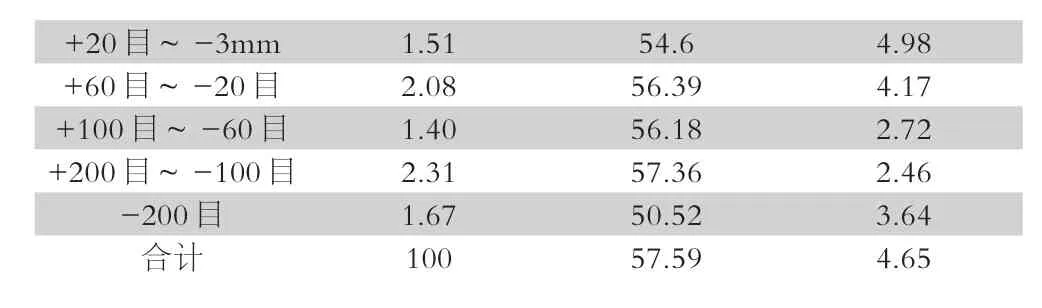

研究了秘鲁原矿粒级组成及Fe和S含量,结果见表3:秘鲁原矿主要粒级集中在+20mm,累计含量达到73.99%,其中+50mm含量为19.58%。细粒级含量较少,-200目为仅为1.67%。

表3 原矿粒级组成及Fe、S含量表

+20目~-3mm 1.51 54.6 4.98+60目~-20目 2.08 56.39 4.17+100目~-60目 1.40 56.18 2.72+200目~-100目 2.31 57.36 2.46-200目 1.67 50.52 3.64合计 100 57.59 4.65

3 秘鲁原矿选别工艺研究

针对秘鲁原矿铁、硫元素较高,在选别工艺上采取提铁降硫、硅的方针组织生产。为获得合格的铁精矿,将原矿缩分,分别磨矿至-200目占50%、55%、65%、70%、75%、80%、85%、90%,每组样品20g,在一定场强条件条件下分别做磁选管可选试验,结果见图1、2:

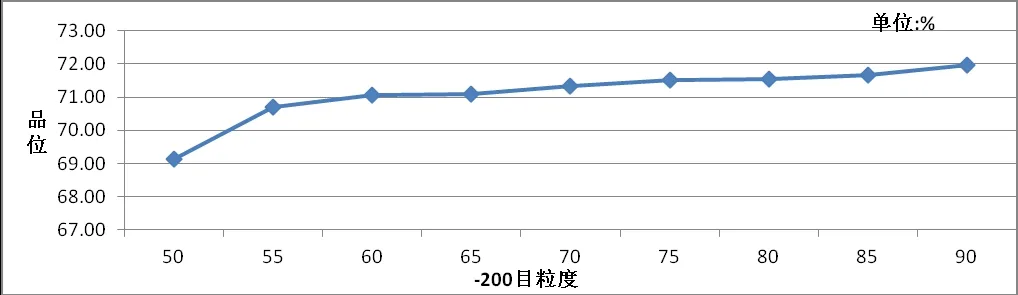

图1 精选粉粒度与品位趋势图

图2 精选粉粒度与硫含量趋势图

随着精选粉-200目粒度的逐步增多,精选粉品位也随之提高,从-200目粒度占50%提高的55%时,精选粉品位由69%提高到70.20%,提升幅度较大,随后粒度提高到90%时,增加幅度较小,此粒级区间精选粉品位变化2.80个百分点。同时粒度的增加,精选粉中硫元素含量呈下降趋势,接近0.40%。

通过磁选管选别试验并结合现有选矿车间工艺流程,确定了两段磨选,三次磁选及闪烁磁场精选机的工艺流程,确保秘鲁原矿选别后精选粉质量指标满足球团生产需求。

3 秘鲁原矿的细磨精选及球团能应用研究

3.1 细磨精选

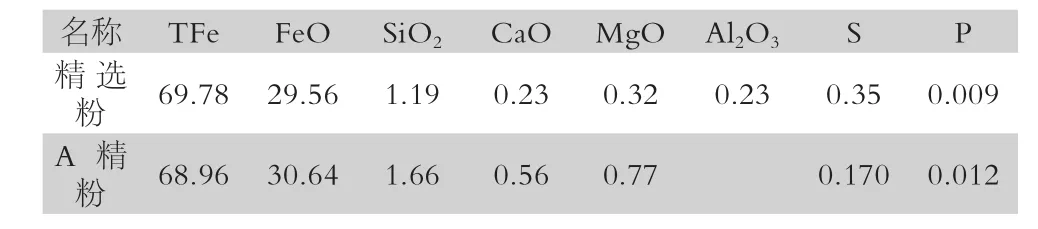

首钢矿业公司对秘鲁原矿进行了细磨和选别。表4是选后精选粉的化学成分。精选粉品位比较高,达到69.78%,SiO2含量是1.19%,S含量是0.35%。

表4 精选后矿粉成分 单位:%

从表4可以看出,秘鲁原矿加工后的精选粉品位高于A精粉,但其硫含量较高,分析主要是因为A精粉在首钢秘鲁铁矿选别,其工艺流程中有浮选工艺,有效降低了硫含量,而在首钢矿业公司大石河铁矿选矿工艺为磁选工艺,在硫含量选别上稍逊于浮选工艺。

3.2 精选矿粉粒度组成与比表面积

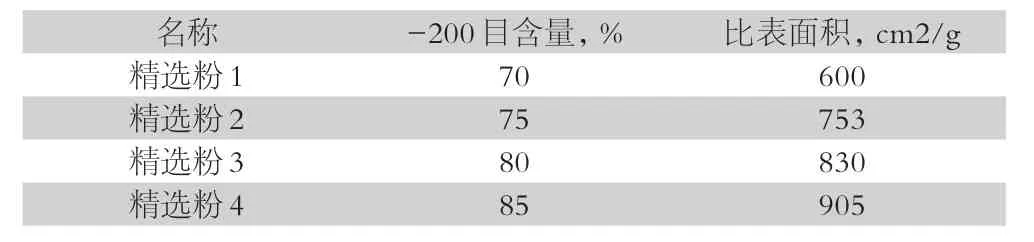

选矿过程中,对不同粒度的矿粉进行了取样和比表面积分析。表5为工业生产时精选粉粒度与比表面积关系,从中可以看出随着-200目粒级含量的增加,精选粉的比表面积是呈升高趋势。当-200目含量达到85%以上时,矿粉比表面积才能达到905cm2/g以上。

表5 精选粉比表面积情况

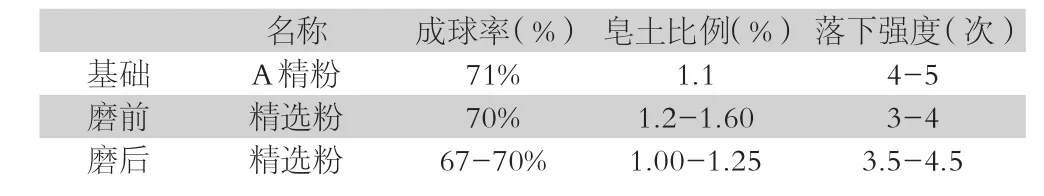

对不同比表面积的矿粉进行了造球试验。从试验结果看,粒度粗,比表面积低的时候,生球落下强度和抗压强度都比较低,难满足生产要求。

表6 造球试验配比及生球指标

3.3 精选粉的高压辊磨研究

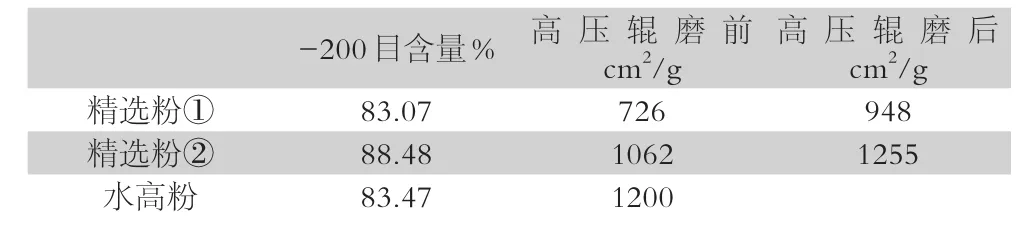

从前面的试验看,精选后的矿粉如果比表面积低,对造球有一定的影响,所以为了改善精矿粉成球性能,并提高使用比例,采取提高精选粉比表面积的措施。为了进一步改善精矿粉的比表面积和成球性能,对高压辊磨后的精选粉进行了造球试验。表5是高压辊磨后精矿粉比表面积情况。高压辊磨后矿粉表表面积有一定的改善,-200目含量83.07%时,精选粉的比表面积从726cm2/g提高至953cm2/g,-200目含量提高至89.05%时,比表面积从1034cm2/g提高至1255cm2/g[1]。

表7 高压辊磨前后矿粉比表面积

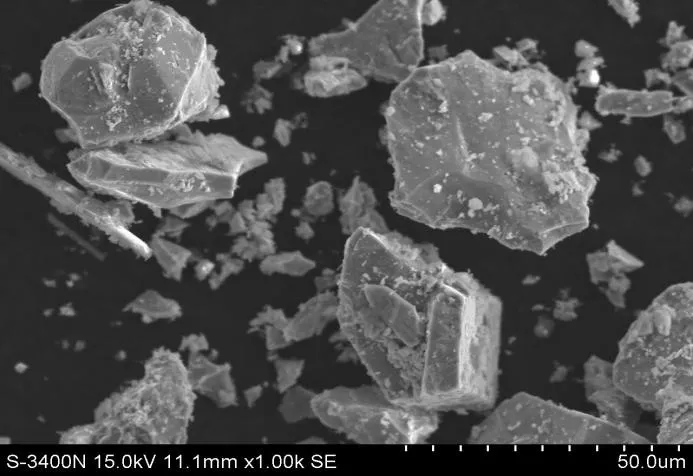

图3-4是不同粒度时精选粉①的高压辊磨前后矿粉颗粒形貌情况。从颗粒形貌看,高压辊磨后矿粉颗粒表面变粗糙,微小颗粒含量增加趋势。

图3 高压辊磨前

图4 高压辊磨后

4 精选粉造球试验研究

精选粉造球试验根据后期生产情况预设配比方案,在圆盘Ф800mm,造球时间为10min;造球后,筛取粒度为10-12.5mm的生球测定其落下强度、抗压强度和爆裂温度。球团焙烧试验在直径为120mm的球团焙烧杯内进行。焙烧试验后测定焙烧球的物化性能和冶金性能。原料均取自迁钢公司球团生产现场。

4.1 造球试验及结果

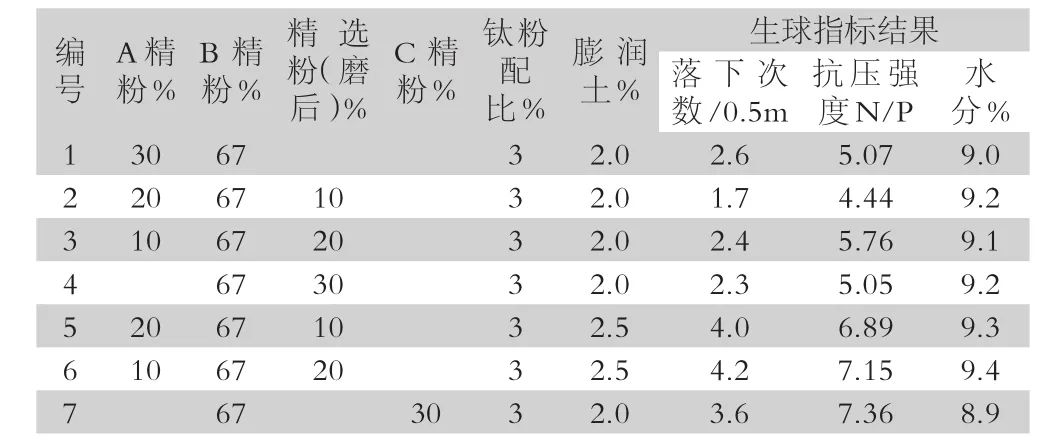

造球试验配比是结合迁钢公司球团资源配比情况进行了优化调整。表8为造球试验基本配比和指标情况

表8 造球试验数据

从试验结果看,配精选粉(磨后)时,生球落下次数和抗压强度有下降趋势,在膨润土配比2.0%时,生球落下次数和抗压强度较低,落下次数只有2.3次/0.5m左右,生球抗压强度在5N/P以下。膨润土配比提高至2.5%时,配精选粉的生球落下次数能达到4.0次/0.5m以上。B精粉配C精粉时,生球落下次数和抗压强度相对比配精选粉的生球落下次数和抗压强度要高一些。因为C细精粉的比表面积是1150cm2/g左右,较高的比表面积可提高造球效果。

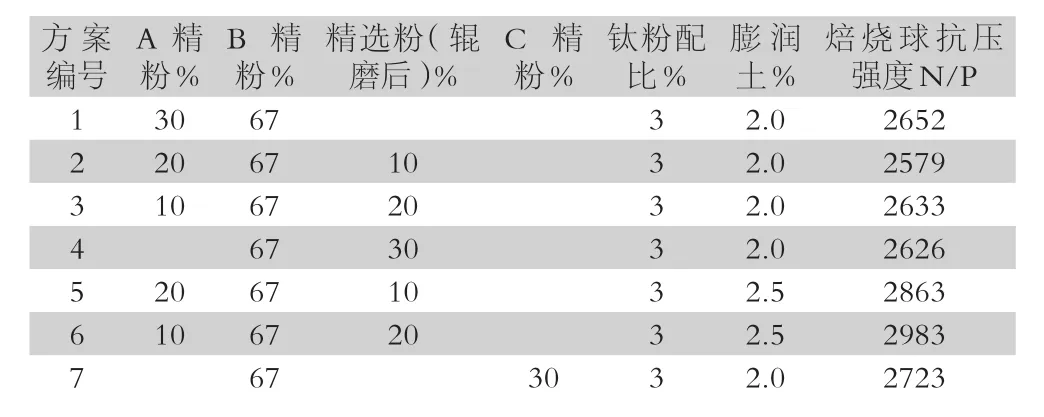

4.2 焙烧试验及焙烧球抗压强度

对不同配比生球进行了焙烧杯焙烧试验。图1是焙烧杯实验温度曲线。焙烧试验最高焙烧温度是1260℃,焙烧总时间是54min。焙烧后测定焙烧球的抗压强度。表9是焙烧球团配比及抗压强度结果。从试验结果看,不同配比方案球团矿平均抗压强度都达到了2600N/P以上,基本能满足生产要求。

表9 球团配比及焙烧球抗压强度

图5 焙烧试验温度曲线

4.2 球团矿冶金性能研究

为进一步掌握配加精选粉后冶金性能情况,组织球团冶金性能试验研究,试验数据见表10。从试验结果看,用精选粉替代B精粉时球团矿的还原膨胀率变化不大,基本在19%左右,还原度略有改善的趋势。球团矿的低温还原粉化率指标变化不大,RDI+3.15在95%左右。

表10 焙烧球团矿的冶金性能 单位:%

5 球团应用情况

迁钢公司有2条链蓖机-回转窑球团生产线,在球团1#和2#都进行了精选粉的应用。考虑到精选粉的比表面积和造球效果,我们采用逐步提高的办法,一、二系列分别按照3、5、7、10等梯度逐步增加,最终分别稳定在10%、20%的比例。

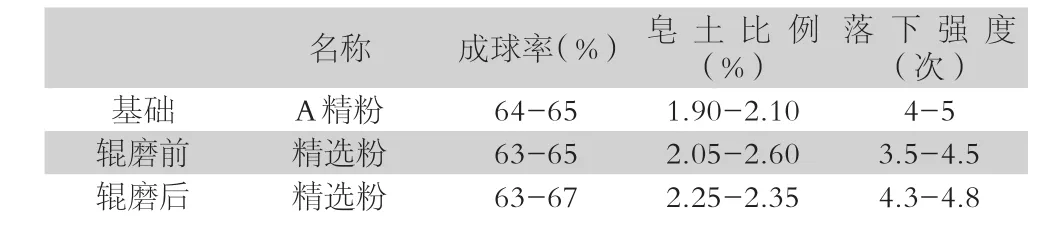

在工业生产期间,随着精选粉配比的逐步提高,一、二系列皂土配比有升高趋势,最高达到1.6%,辊磨前生球落下强度有所降低,但通过高压辊磨后,生球落下强度与基础期相比变化不大,总体能够满足生产要求。

5.1 球团工业配吃指标、参数情况

表11 球团一系列造球情况

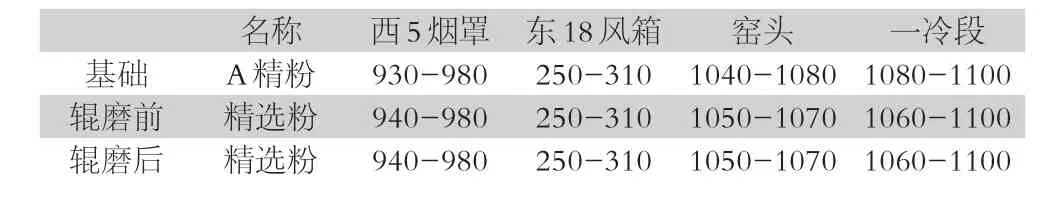

表12 球团一系列焙烧参数情况 单位:℃

表13 球团二系列造球情况

表14 球团二系列焙烧参数情况 单位:℃

从表10-14中可以看出,球团一、二系列在配加未经过高压辊磨的精选粉时,膨润土比例升高。在使用辊磨后的精选粉后,生球落下强度有所提高,配比保持稳定。同时链篦机、回转窑的主要热工参数保持稳定,说明通过强化管理和操作,在配加精选粉时热工制度参数变化不大。

表15 干球及成品球质量情况

表15中可以看出,配加未经过高压辊磨的精选粉后,干球、窑头球、成品球抗压强度均比基础数据有所下降,分析主要是受成球性差影响,生球粘结效果,生球强度下降,同时表面粉末较多,影响干燥预热和焙烧效果。在经过高压辊磨后,效果有所好转,干球、窑头球和成品球均好于辊磨前,但稍微比基础数据低。但差异较小,成品球质量仍超过入炉质量标准,满足高炉用料需求。

表16 成品球膨胀率 单位:%

从表16中可以看出,球团一、二系列配加精选粉后,成品球膨胀率虽然有所波动,但基本保持稳定。且高于试验指标。

6 结论

(1)秘鲁原矿精选后,品位高,SiO2含量低,有利于提高球团矿品位。

(2)秘鲁原矿精选后,-200目含量低时,比表面积低,成球性能较低,-200目含量提高至85%以上,并经过高压辊磨后,其比表面积提高明显,成球性能改善。在生产中应用比例最高到25%,可保持基本指标的稳定。

精选粉对球团焙烧强度和冶金性能变化幅度较小、影响不大。