高效深熔弧焊系统特点研究及应用

2019-04-10孔庆勇

孔庆勇

摘 要:针对中厚板焊接,高效深熔弧焊与传统焊接方法相比能实现单面焊双面成型,背面不需清根重焊,消除了清根以及清根打磨带来的粉尘和噪音污染。高效深熔弧焊焊接过程的精确控制,可重复而稳定的高焊接质量从而实现焊接作业的自动化,大大提高了焊接效率,减轻了操作人员的劳动强度,减少了人力、焊材、能源的消耗。高效深熔弧焊成功应用于化工装备制造行业中,取得了良好的经济效益和社会效益。

关键词:K-TIG 双面成型 碳弧气刨 小孔效应 深熔

中图分类号:TG456.9 文献标识码:A 文章编号:1672-3791(2019)12(b)-0050-03

Abstract: Deep penetration arc welding process can realize single-side welding and double-sided forming with higher efficiency compared with traditional welding methods, especially for medium and thick plate welding. In the process, back gouging and re-welding on the back side are not required, the associated dust and noise pollution can be eliminated accordingly. Due to precise control over the process , high repeatable and stable welding quality can be achieved, which makes automated welding process come true and improves the welding efficiency significantly with great decrease of labor intensity,reduction of manpower,welding materials and energy. High efficiency deep penetration arc welding has been successfully applied in chemical equipment manufacturing industry, and good economic and social benefits have been achieved.

Key Words: K-TIG;Double-sided forming; Carbon arc air gouging; Keyhole effect; Deep penetration

国内锅炉、管道、压力容器大型化工装备制造中,基本要用到4.5~25mm中厚板。而这些中厚板焊接,通常采用埋弧焊(SAW)焊接,如锅炉、LNG/LPG贮罐、运输槽罐车、运输半挂车的筒体纵、环焊缝的焊接。尽管许多厂家也采用了一些新工艺新方法,如对于钢板≤8mm焊接时,采用等离子弧焊(PAW)、惰性气体保护焊(TIG)、熔化极惰性/活性气体保护焊(MIG/MAG)等焊接方法,但当钢板>8mm时,这些焊接方法就难以发挥优势,甚至已经不适用了,因此当钢板>8mm情况下,仍然优先采用SAW焊接方法。

采用SAW焊接时通常要做焊缝清根处理,即使在一些薄板采用不清根SAW中,焊缝余高超高问题,焊缝一次拍片合格率问题解决得并不理想。焊缝清根有碳弧气刨、氧乙炔割炬、机械加工方法等,而大多公司常用的焊缝清根方法为碳弧气刨。碳弧气刨劳动强度大,生产效率低,对技能员工的依赖程度高,并且碳弧气刨伴有烟雾、粉尘污染和弧光辐射,此外,操作不当容易引起槽道増碳、夹碳、粘渣、刨槽不正或深浅不均、刨偏、铜斑等缺陷。

随着新型工业产业化道路的发展,充分发挥科技,提高劳动生产率,降低能耗,减少环境污染,充分发挥人力资源优势必然是各大制造业改造的方向和目标。为此我司联合Guangdong FrorWeld公司进行新型的高效深熔弧焊(下文称K-TIG)的研发和产业化应用,以解决以上问题。

1 K-TIG特点及应用

(1)高效深熔弧焊系统在自动化氩弧焊焊接系统基础上进行研发,是一种创新的钨极气体保护电弧焊(GTAW)。K-TIG系统包括一体化焊机(计算机嵌入式操作系统与高效逆变式氬弧焊机)、深熔弧专用焊枪、冷水机、焊接辅助工装(纵/环焊缝焊接工装、专机,多自由度机械臂等)及其他焊接配件(见图1、图2);另外实现焊接自动化可对自动送丝机、焊缝自动跟踪系统、自动弧长装置、焊缝成像系统等进行选装。

常规非熔化极惰性气体保护焊(TIG)通常为φ1.6~4.0mm细钨棒,钨极载流能力限制,电弧功率较小,比如φ1.6mm钨棒通常可承载电流50~160A。由公式ρ=--RS-L, 推导得出I=--US-ρL,根据设定的电压值,载流的电流就越大,钨棒的截面积就需要越大。

上述公式中,ρ为电阻率;R为电阻值;S为横截面积;L为导线的长度;I为电流;U为电压。钨熔点(3410±20)℃;18℃时电阻率为0.0532Ω·m。

K-TIG输出电流范围为50~1000A,输出空载电压为(23±3)V。因此K-TIG设计采用φ6.4mm铈钨粗钨棒,即使在钨棒从导电咀干伸10mm情况下,依然可承受1300A的电流。常规TIG焊接,由钨极发射出来的自由电弧,这种电弧形态上为圆锥形。在4000~10000K的温度区域延展过于宽大,因而有很大一部分能量散射到周围环境,并且辐射的最高温度由于太靠近阴极而不能被利用。在TIG焊中这个温度区适当增加表层的熔宽,为焊缝和母材之间提供了一个缓冲带,使穿透能力变小,工艺受到限制。K-TIG配以粗钨棒、大直径喷嘴的专用焊枪,在深熔焊机控制系统控制下,驱动大电流产生强劲的电弧压力,在焊枪特有的设计功能、电机特性以及焊弧内部的自感作用下使电弧径向收缩;自由电弧能在4000~10000K的温度延展区域收缩狭窄,使更集中更密集的能量束过渡到工件,得到更深的“熔透”焊接,直至产生类似小孔效应对工件进行穿透焊接;并由精密的计算机系统(电弧压力模块、焊接电流平衡模块和焊接信号反馈模块)对焊接过程进行实时的调整控制,使电流形成的电弧力与液体金属静压力、表面张力保持熔池的动态平衡。TIG与K-TIG如图3对比。

(2)我们针对碳钢厚度4~16mm,不锈钢厚度8~16mm进行了大量试验去验证,并将K-TIG应用在LPG运输罐车/半挂车和LNG运输罐车/半挂车生产中,达到中厚板焊接无需清根效果。

焊接采用K-TIG-1000高效深熔弧操作系统与HTIG-1000高效逆变式氩弧焊机组成的一体化焊接系统。我们利用K-TIG进行打底焊接,背面全焊透双面成型无需清根,而盖面层采用埋弧焊(SAW)或者TIG填丝焊接。

采用K-TIG打底,坡口形式分几种情况。

①碳钢薄板≤8mm,不锈钢≤12mm,不开坡口焊接,如图4(a)所示。

②碳钢>9mm板,不锈钢>12mm进行开“V”(Y型)坡口,坡口角度60°~70°,钝边7~9mm,间隙0~1.5mm。K-TIG打底焊接时分为在坡口面焊接和在坡口背面焊接两种情况,如图4(b)(c)所示。

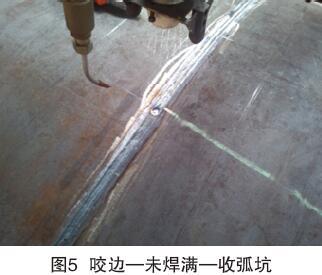

在焊接过程中发现,无论是开或不开坡口,从正面或背面K-TIG未填丝打底焊接后,正面焊缝边缘熔合线附近区呈现咬边,或焊缝中间区少量内凹塌陷(未焊满)以及收弧小坑(对于有色金属出现多为咬边,黑色金属出现多为内凹),如图5、图6所示。这是由于K-TIG形成的小孔效应(见图7),接头母材自熔形成焊缝,未进行填丝焊接,熔敷金属不足,接口间隙未得到补偿造成的。在焊接厚板时,为了达到背面熔透又不焊穿,K-TIG随着弧长的增加,其正面熔宽增大,而熔深减小,焊缝截面形状呈长U形接近V形,如图8所示(类似于等离子弧焊的“酒杯”狀)。正面焊缝宽度通常为板厚度的1.5倍左右,而背面只有2~3mm宽的小而窄的焊缝。

K-TIG属于明弧焊接,能清楚观察电弧及熔池,电弧燃烧稳定,无飞溅,焊后不须去渣,所以利用K-TIG进行打底焊接,可实现免清根。K-TIG单面焊双面成型相对于SAW清根焊接,在时间对比上(假设号料、卷制、组对、焊接准备时间不变)K-TIG减少了SAW清根焊接所需的碳弧气刨与砂轮打磨时间;减少了碳弧气刨的噪音、烟雾、弧光辐射、粉尘等环境污染,改善劳动条件(K-TIG焊接时是明弧,增加了弧光辐射),并且减少了人力、焊材、能源的消耗,大大提高了焊接效率,减轻了操作人员的劳动强度。

对于在K-TIG打底焊接后出现的咬边和凹陷未焊满,仍须再用TIG填丝或者SAW等焊接方法进行盖面焊接,才能保证焊缝外观的良好成型,符合锅炉、压力容器要求的焊接接头表面不得有弧坑、未填满缺陷。

构件组装的质量影响焊缝的全熔透性与外观形状,间隙均匀度对焊缝的边缘直线度,错边量则对焊缝的熔透和余高差皆有影响。K-TIG的容错率比等离子弧焊高,但焊接构件的间隙及错边量仍需控制在2mm以内,对比原适用于埋弧焊焊接的一些组装要求,K-TIG对筒体的坡口及组对质量则相对要严格许多。控制好焊装配质量,背面这焊透的2~3mm宽自由成型焊缝是均匀美观的,这与我们试验以及在LPG运输罐车/半挂车和LNG运输罐车/半挂车的筒体纵缝、环缝制造生产中的结果是一致的。

2 结语

K-TIG是经严格的焊缝检测证实的高质量焊接方法,焊缝美观,变形量小,母材的化学成分变化小,保证焊接接头的力学和机械性能。K-TIG焊接有着卓越的可重复生产性能,操作简单,操作工人经过2d培训便可独立操作;操作速度快,可实现焊接过程自动化。碳钢≤8mm,不锈钢≤12mm,不开坡口焊接;碳钢>9mm板,不锈钢>12mm进行开“V”(Y型)坡口,能实现单面焊双面成型,背面无需清根,减少了焊缝后续处理的工作量;配合SAW盖面焊接或者其他焊接方法添加焊材便可实现凸焊缝,必要时可同步焊接盖面。

K-TIG焊接自动化,焊接效率高,能耗低,操作简单,是中厚板焊接良好的选择。

参考文献

[1] 陈祝年.焊接工程师手册[M].2版.北京:机械工业出版社,2009.

[2] 机械工业技师考评培训教材编审委员会编.焊工技师培训教材[M].北京:机械工业出版社,2001.

[3] 焦馥杰.焊接结构分析基础[M].上海:上海科学技术文献出版社,1990.

[4] 中国机械工程学会焊接学会编.焊接结构(修订本)[M].3版.北京:机械工业出版社,2014.

[5] 傅积和,孙玉林.焊接数据资料手册[M].北京:机械工业出版社,1994.