三门核电燃料抓取机载荷控制系统问题及优化策略

2019-04-09江承志

江承志

(三门核电有限公司 维修处,浙江 台州 317112)

燃料抓取机位于辅助厂房内,用于执行燃料操作区域的燃料装卸功能。本文主要阐述三门核电燃料抓取机与国内其他压水堆核电站的燃料抓取机存在的差异,以及调试过程中发现燃料抓取机南提升机构载荷控制逻辑问题在一定程度上影响新燃料接收的原因分析和优化方案。

1 燃料抓取机简要结构及操作流程

1.1 设备结构及操作流程

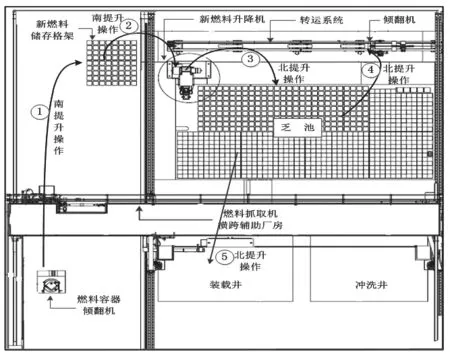

三门核电燃料抓取机包含桥架、小车及南、北提升机构,其中燃料抓取机的前进及后退操作靠桥架执行,提升机构的左右操作靠小车移动实现,组件上下操作由南、北提升机构运动实现。南提升机构主要用于操作新燃料,北提升机构主要用于操作乏燃料组件,整个燃料厂房布置及燃料主要操作流程见图1(以装料过程为例,流程如下)[1]:

1)南提升机构将新燃料由燃料容器中移动至新燃料储存格架。

2)南提升机构将新燃料组件由新燃料储存格架移动至新燃料升降机。

3)北提升机构将新燃料组件由新燃料升降机移动至乏池。

4)北提升机构将新燃料或者乏燃料组件由乏池移动至转运系统倾翻机,然后由转运系统移动至安全壳厂房,最后由装卸料机移动至堆芯。

图1 燃料厂房布置及组件操作流程Fig.1 Fuel building layout and fuel operation process

5)在乏池乏燃料组件需要运出燃料厂房时,由北提升机构将乏燃料组件由乏池运转至装载井运输容器,然后运转至冲洗井,对运输容器冲洗、加压、密封等操作后,再由辅助厂房吊车吊离燃料厂房。

1.2 与国内其他核电厂燃料抓取机的差异

1) 结构差异

国内其他核电厂燃料抓取机本身仅有一套提升机构,其功能相当于三门核电燃料抓取机北提升机构作用。而将组件从燃料容器运转至新燃料升降机,再至乏池的过程由燃料厂房吊车执行。

2) 控制系统差异

由于三门核电燃料抓取机相对于国内其他核电厂,多一套南提升机构,控制系统多了南提升机构相关的控制部分,含高度、载荷、机械限位联锁等控制内容。

2 载荷测量系统

2.1 载荷测量系统组成

燃料抓取机南、北提升机构载荷是由载荷测量系统进行测量的,且是独立的,该测量系统包括载荷测量装置和载荷放大器。由于南、北提升机构载荷测量系统基本一致,以下内容以南提升载荷测量系统为例。

2.2 载荷测量装置

载荷测量装置安装在提升机构卷筒钢缆上,燃料抓取机正常运行时,燃料组件及抓具的载荷以拉力(压力)的形式直接作用于载荷测量装置,含有两套相同的传感器,分为主和冗余,用于将载荷信号转换为电流4mA~20mA信号。

2.3 载荷放大器

载荷放大器包含主和冗余,为对应载荷测量装置提供24VDC的工作电压,接收来自载荷测量装置输出的电流信号,同时将载荷信号通过DeviceNet通信方式传至PLC程序中。

表1 燃料组件及各个插件的载荷Table 1 Load weight of fuel assembly and insert assembly

3 载荷设置

3.1 燃料组件类型及载荷报警设置

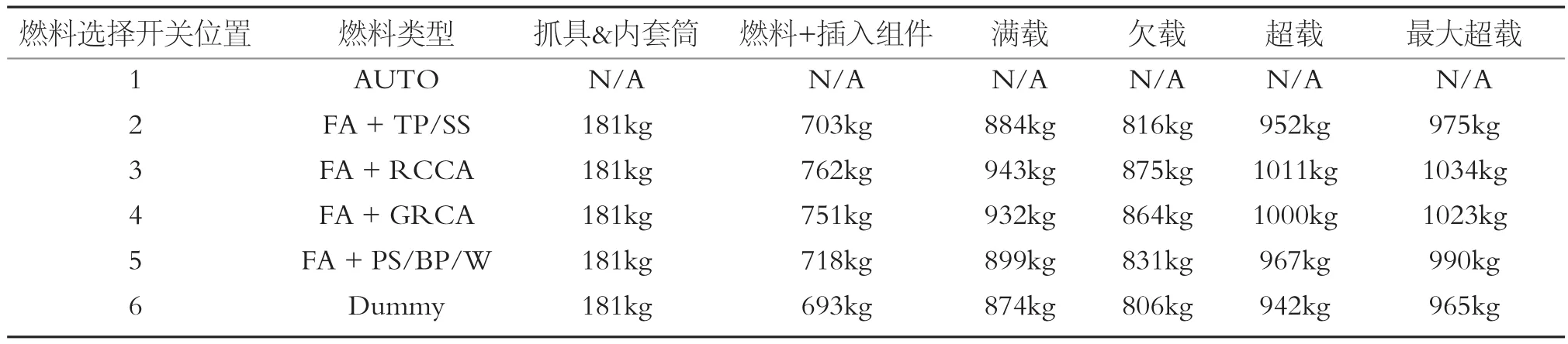

3.1.1 燃料组件类型及各自载荷

燃料组件(FA)还包含了阻力塞组件(TP)、初级中子源组件(PS)、次级中子源组件(SS)、可燃毒物组件(BP)、可燃吸收体(WABA)、棒束控制组件(RCCA)和灰棒控制组件(GRCA)等插件。表1为燃料组件及各个插件的载荷情况[2]:

实际燃料组件与其插件配合的情况有4种:燃料组件+阻力塞组件/次级中子源组件(FA+TP/SS)、燃料组件+棒束控制组件(FA+RCCA)、燃料组件+灰棒控制组件(FA+GRCA)、燃料组件+初级中子源组件/可燃毒物组件(FA+PS/BP/W);另一方面,还包含模拟燃料组件(DUMMY)和自动运行模式(AUTO)下的燃料组件类型,所以燃料抓取机有6种燃料类型,通过操作台上的燃料选择开关(Fuel Weight Select)选择对应的类型。

3.1.2 载荷报警设置

每一种燃料类型又有各自的Slack Cable(钢缆松弛)、欠载、满载、超载、最大超载、外部超载和外部最大超载7种工况。除了Slack Cable、外部超载和外部最大超载是固定的,其他的根据燃料类型的不同,载荷设置结果也不一样,满载为正常工况。

燃料抓取机PLC程序中对载荷的设置是有标准公式的[2],见表2。

燃料抓取机载荷设置结果见表3和表4,其中外部超载和外部最大超载不在PLC程序中进行设置,而是在载荷放大器中进行设置,当载荷值超过其设置值时产生开关量信号输送至PLC参与联锁控制[2]。

表3 南提升载荷设置结果Table 3 Result of south hoist weight setup

表4 北提升载荷设置结果Table 4 Result of north hoist weight setup

表2 载荷设置Table 2 Load weight setup

3.1.3 载荷报警联锁

载荷报警对提升机构运动的影响如下:

① 欠载:不允许下降。

② 超载:不允许上升。

③ 最大超载:不允许上升。

3.2 载荷控制系统问题分析

从图1可以直观得出燃料抓取机北提升机构运动范围在转运通道(含倾翻机)、乏池、燃料装载井,新燃料升降机,正常装换料期间,都是满水位,燃料组件全程在水中,仅长柄工具本身在操作过程中涉及较少的浮力变化,影响可以忽略不计。

对于南提升机构运动范围为燃料容器倾翻机、新燃料储存格架、新燃料升降机,燃料组件在新燃料升降机部分涉及浸水,对应的是新燃料从干式储存格架移动至乏池操作(图1流程②),是一个浸水或出水的过程,在该过程浮力数值影响非常大:从表1可以得出仅不含内插件组件干式载荷比湿式载荷大99kg;从表3和表4同时可以得出,相差最大的是带RCCA组件,为871kg-762kg =109kg;99kg和109kg,也即是浮力值,远大于超载、欠载的设置值68kg,同时也大于最大超载设定值91kg,在南提升机构下降过程中直接触发欠载,导致设备不能操作,同时在提升过程中,载荷控制系统无法有效监测载荷,无法判断超载。

所以,要顺利完成新燃料接收,且有效监测载荷,必须对南提升的载荷逻辑进行优化。

4 解决方案

燃料抓取机设计厂家在起初设计时,由于南提升机构设计属于首次,并未完全考虑南提升在新燃料接收时,组件进入新燃料升降机的这一特殊过程,还是采用实际载荷与理论载荷比较,得出欠载、超载等工况。要解决该问题,必须解决浮力问题。

4.1 增加浮力补偿算法

南提升机构在燃料容器倾翻机、新燃料贮存格架不涉及浸水和出水过程,该部分载荷逻辑代码无需修改;对于在新燃料升降机侧,增加浮力补偿,然后将浮力值加入载荷逻辑段中,见图2。

图2 浮力补偿算法Fig.2 Buoyancy compensation arithmetic

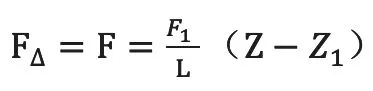

4.2 浮力算法

由前述部分得知,浮力最小值为99kg,最大值为109kg,为方便计算,可以取中值,为104kg,设为F1。

三门一号机组燃料抓取机南提升机构在倾翻机操作过程中,以带组件下降为例,标高范围为(0~6230)mm,在达到1200mm时,组件刚接触水面;提升机构在6000mm位置时,组件完全进入水中;在行程(1200~6000)mm范围,浮力与行程标高是成线性关系的,减少的浮力F=F1/4800(Z-1200)kg,其中,Z为当前提升机构行程标高。PLC程序中将浮力补偿值自动补偿予载荷报警设置值中,浮力补偿值FΔ=F=104/4800(Z-1200)kg,当标高大于6000mm时,直接将浮力值设定为104kg。例如提升机构标高为2000mm,浮力补偿值为20.8kg,相应的各个载荷报警值减少20.8kg。

同时得出燃料抓取机浮力公式,该公式可以用于不同电厂,因为各个电厂由于建设期间不同高度,各个高度范围也不一样,使用该公式则能通用。

FΔ——浮力补偿值。

F——浮力值。

F1——总浮力值。

L——组件长度。

Z——当前组件进水高度。

Z1——组件刚进水高度。

5 结语

本文详细列明了三门核电燃料抓取机南提升机构载荷控制存在的问题,分析了问题原因,同时提出了解决方案,能有效解决南提升机构在新燃料接收过程中由于浮力影响而导致设备不能操作的问题,从而保证燃料组件能安全、顺利接收。