电动四轮割草机核心部件预应力模态分析

2019-04-07李文飞

李文飞

摘 要:电动四轮割草机是园林绿化机械中应用最广泛的一种,本文以我司LM51电动四轮割草机为例进行研究,运用计算机模拟仿真技术对其核心部件切割刀片进行模态分析研究。分析结果显示: 切割刀片的振动大多来源于刀片的边缘,且切割刀片外端边缘最容易产生振动弯曲破坏,该电动四轮割草机切割刀片最高工作转速远低于其1 阶临界转速,有效地避免了共振的发生,验证了切割刀片设计的合理性。该分析方法,在电动四轮割草机设计周期、设计质量和经济性方面显现了明显的优势。

关键词:LM51电动四轮割草机 核心部件 模态分析

中图分类号:S817 文献标识码:A 文章编号:1674-098X(2019)11(a)-0106-03

近些年来,随着国家对城市绿化工作的重视,草坪绿地业随之迅猛发展起来,我国的园林机械制造业得到了前所未有的发展,而电动割草机作为园林机械的一种,其产业由小到大,迅速发展,现已成为一个产品门类齐全、市场需求十分旺盛的产业。但是,我国电动割草机产业发展基础相对比较薄弱,与很多发达的国家相比,还有一定的差距。为了加速提高我国电动割草机产业的技术创新能力、加强电动割草机研发的产、学、研结合,已经成为当务之急。

1 电动四轮割草机简介

电动四轮割草机作为园林绿化机械的一种,主要用于城市街心花园、街道绿化带以及家庭庭院等绿地的修剪、整理等工作,是园林机械中应用最广泛的一种。本文以我司LM51电动四轮割草机为例进行研究,该电动四轮割草机主要由支撑部件、调高机构、割草动力总成、行走总成、控制机构及集草箱等六大部分组成。电动四轮割草机外形如图1所示。

而割草机中的割草动力部件主要由割草电机、支座、传动轴、带轮、刹车机构和切割刀片等组成。割草电机安装在机体的上方,切割刀片通过传动轴安装在机体内,割草装置结构示意图如图2所示。其中,切割刀片为电动四轮割草机核心部件之一。对切割装置中的关键部件切割刀片的优化分析,提高电动四轮割草机结构的可靠性显得尤为重要。切割刀片一般采用优质合金工具钢制造,以保证其具有较高的锋刃度和耐磨强度,同时,刀片应有工作状态时合理的动态特性,以达到对振动与噪音的控制。割草时马达一直将周期变化的力作用在切割刀片上,使其处于高速旋转状态,从而使得刀片振动产生激振力。当其变化频率与刀片固有的自振频率相等或者成整数倍时,刀片就会产生共振。当共振发生时,切割刀片的振幅将会急剧增加,从而使得切割刀片最终因疲劳而断裂、破坏。由于切割刀片在工作时会产生高速旋转,此时由于离心力而产生的预应力的作用下,其自振频率将会增加。因此需要分析切割刀片在某一转速下的模态,即预应力模态分析。

2 电动四轮割草机切割刀片三维模型的建立

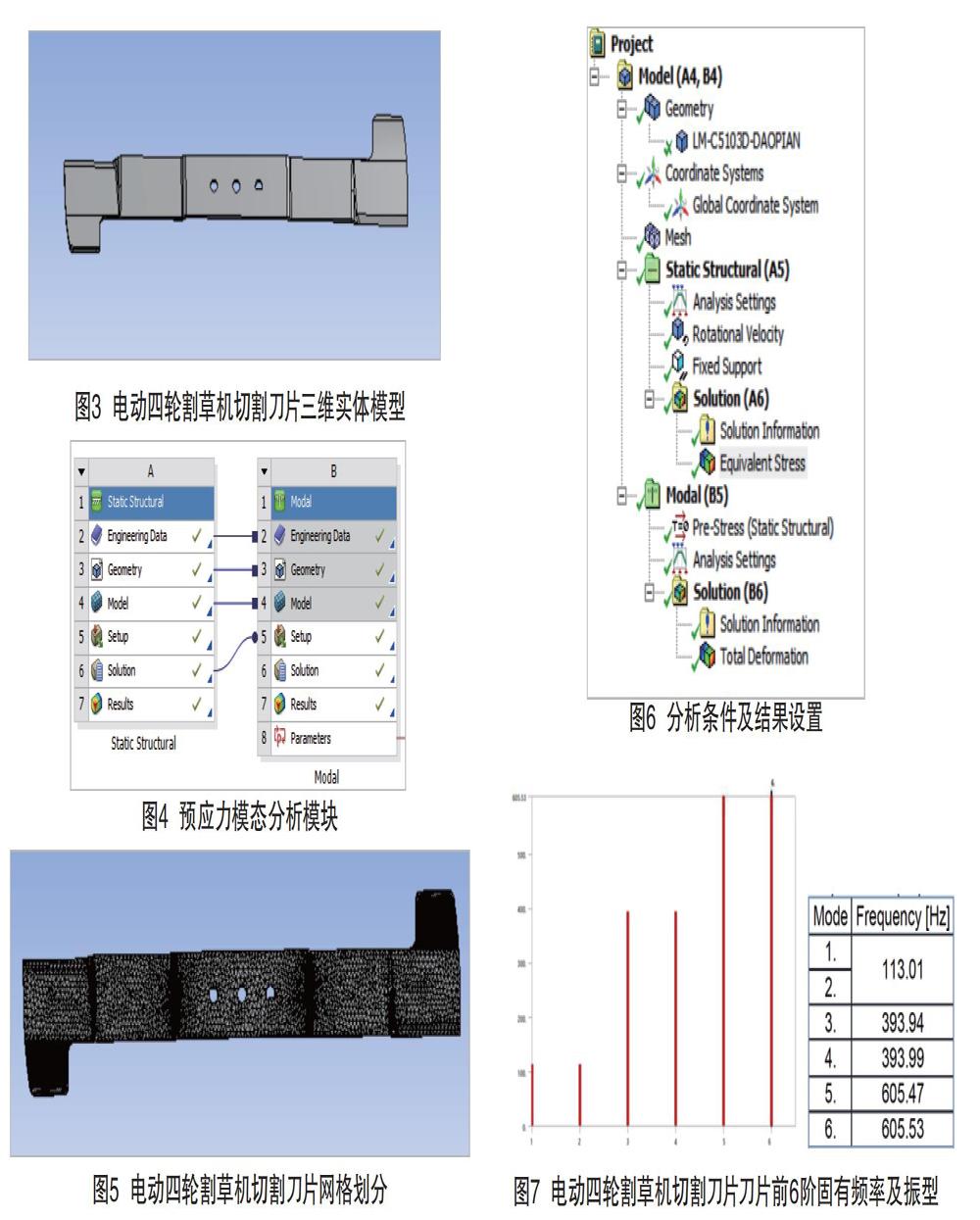

在PRO/E 软件中建立电动四轮割草机切割刀片的实体模型,然后将其另存为stp 格式。将已建好的切割刀片的三维模型导入分析软件ANSYS Workbench 中。通过建立尺寸驱动关系,方便有限元分析模型后续的改进优化。建好的切割刀片三维模型如图3所示。

3 电动四轮割草机切割刀片有限元模型的建立

电动四轮割草机切割刀片在实际割草过程中不仅起到切割的作用,还具有甩草的功能,同时又起到离心风扇的功能,可以给电动四轮割草机机壳内的马达散热。本文中的预应力下的模态分析需要在一定的假设条件下求解,其假设条件主要有:

(1)切割刀片是线弹性材料;

(2)分析时不考虑温度影响;

(3)切割刀片满足小变形理论;

(4)切割刀片处于自由振动。

将已经建好的切割刀片三维模型导入ANSYS Workbench分析软件后,进入模态分析Model 模块。如图4所示。

在Toolbox中选择Pre-stress modal,刀片的材料为40Mn,密度为7.8×10-6kg/mm?,弹性模量为206GPa,泊松比为0.28;在Model环境中生成刀片网格。采用自动网格划分法,划分过程共产生有110040个节点,61521个单元。网格划分后的刀片模型如图5所示。电动四轮割草机整机的工作转速一般是3600 r/min,因此,以此转速作为分析预应力的基础转速。施加惯性载荷,输入角速度276.8 rad/s ,设定想要的结果:刀片的等效应力(Equivalent Stress)与总体变形(Total Deformation)如图5。

4 电动四轮割草机切割刀片有限元模态结果分析

模态分析结果中显示切割刀片在工作状态下刀片应力最大值是92MPa,远低于40Mn材质的屈服强度,因此切割刀片材质的选择符合该产品的工况要求。

刀片受到轴振动的激励频率公式为:

f=n/60 式中:n为转速,r/min;f为频率,Hz;

刀片激励频率f=3600/60; f=60Hz

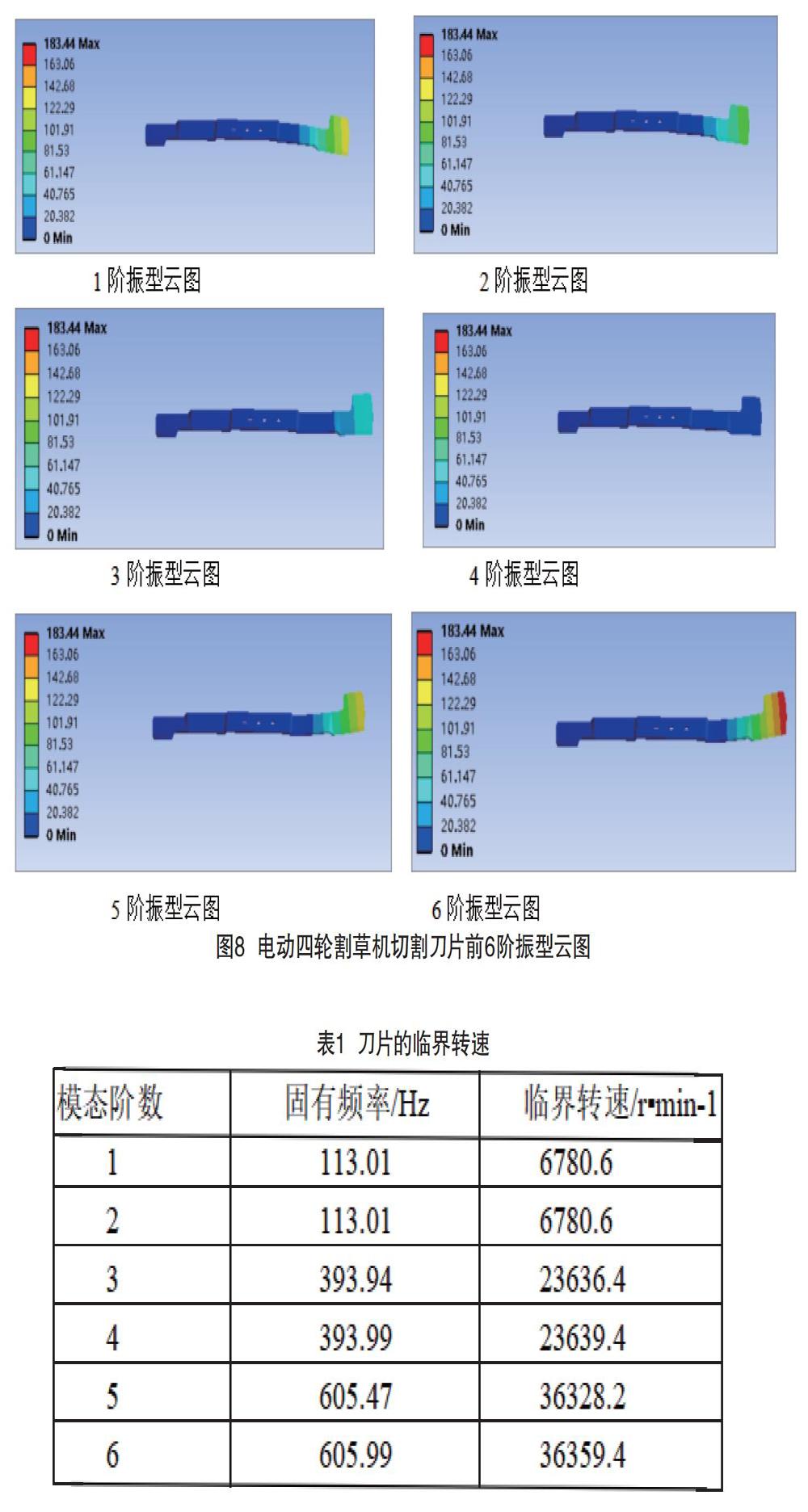

由上式可得避开了刀片各阶自振频率,有效防止共振的发生。根据分析的结果,前6 阶固有频率和振动特性见图7所示,相应的振型如图8所示。由振型云图可以看出,刀片的振动主要发生在刀片的边缘附近。割草机工作时,动力通过马达轴带动刀片旋转,振动随着刀片外部方向逐渐增强,使刀片边缘容易发生弯曲破坏。在模态分析结果中,1阶与2阶频率是刀片振动过程中能量的主要集中处。根据转速与频率的关系,可以得出刀片前6阶的临界转速,见表1。

由表1可知,1阶模态频率所对应的临界转速为6780.6r /min,即为刀片的1阶临界转速。电动四轮割草机的刀片最高转速为3600r/min,低于其临界共振旋转速度范围。由此可知,刀片正常工作状态下不会发生共振现象。

5 结语

本文在对割草机的核心部件切割刀片进行分析研究中运用了计算机模拟仿真技術,经过分析可知,切割刀片的振动大多来源于刀片的边缘,且切割刀片外端边缘最容易产生振动弯曲破坏,该分析的方法,将在电动四轮割草机设计质量和经济性方面显现优势,研究的成果适合目前电动割草机生产企业的当前的技术需求,对相关企业的产品质量提升产生积极的影响。

参考文献

[1] 李文飞.电动四轮割草机设计与研究[D].苏州大学,2012

[2] 程小龙,刘俊峰,李建平,等.基于ANSYS Workbench的乘坐式割草机刀盘模态分析[J].农机化研究,2015(6):71.

[3] 张洪武,关振群,李云鹏,等.有限元分析与CAE技术基础[M].北京:清华大学出版社,2004.

[4] 赵永健,张大千,赵卫强.涡轮盘-叶片整体振动固有模态有限元分析[J].沈阳航空工业学院学报,2005(5):25-26.

[5] 叶先磊,史亚杰.ANSYS工程分析软件应用实例[M]. 北京:清华大学出版社,2003.