梗丝管道风分效率测试方法同步性的研究

2019-04-07何王东

何王东

摘 要:梗丝的风选风送是卷烟厂制丝线上制梗丝过程中的一个重要工艺,梗丝管道设备是梗丝的风选风送过程中的最主要设备,能够有效的将梗丝输送至指定加香掺配间,节省空间、降低能耗,使车间更加整洁美观,并且能够有效分离烟梗、梗头、焦片、湿团等杂物,提高梗丝纯净度。梗丝的纯净度在一定程度上影响后期的卷接工艺,甚至影响烟支质量,因此风选后烟丝的纯净度必须尽可能高,即提高梗丝管道设备的风分效率。为了掌握梗丝管道准确的风分效率性能,特对风分效率几种测试方法进行对比分析,找出了相对准确的梗丝管道设备风分效率检测方式。

关键词:梗丝管道 纯净度 风分效率 同步取样

中图分类号:U464 文獻标识码:A 文章编号:1674-098X(2019)11(a)-0072-02

梗丝管道风分效率的高低(即风选后梗丝纯净度的高低)决定卷烟烟支的品质,在现有梗丝管道风分效率指标检测方法中,是分别从梗丝管道入口和出口取样,人工挑签检测梗丝纯净度来计算。目前各卷烟厂对于管道纯净度的检测基本测出口纯净度,未有风分效率的要求。2016版《卷烟工艺规范》中“8.10.4.1可将梗丝与梗签、梗块、杂物分离,风分效率达95%以上”[1],将风分效率归类为设备性能指标而非设备质量指标。为了更好的掌握实际风分效率情况,特做了以下实验。

贵州中烟工业有限责任公司铜仁卷烟厂的梗丝管道,双方签订了关于风分效率的指标,在验收测试中,采用的是梗丝管道入口出口分别取样人工挑签检测纯净度的方式计算设备风分效率。而取样检测设备风分效率的关键在于设备入口出口取样时的同步性,取样的同步保证了设备入口和出口为同一时间的物料。为了保证同步,测试时特意模拟投料入口出口耗时,取样时以时间作为取样间隔参考。

1 问题分析

测试发放存在问题:

(1)由于烟梗切丝后梗丝中含有烟梗等杂物,且梗丝切丝后宽度不一,在管道中风力输送时速度也不一致,因此会出现前端输送速度大的重梗等杂物迟滞残留至后面的取样物料,影响出口取样纯净度。

(2)由于每时段物料流速不尽相同,测试得出的时间并不能保证每段物料都按此时间按此速度通过方管,如果按同一间隔时间来取样,也会影响取样梗丝纯净度的真实性。

(3)每批物料剔除杂物占来料总重量的比重有时超过此方式检测的风分效率,这也反映出这种定时的取样方式具有偶然性。

通过以上三点我们能得出梗丝管道入口出口水分和纯净度之所以偏差大的原因。因此这种计时取样的方式并非真实的同步,不能反应客观的真实数据。

2 改进方法

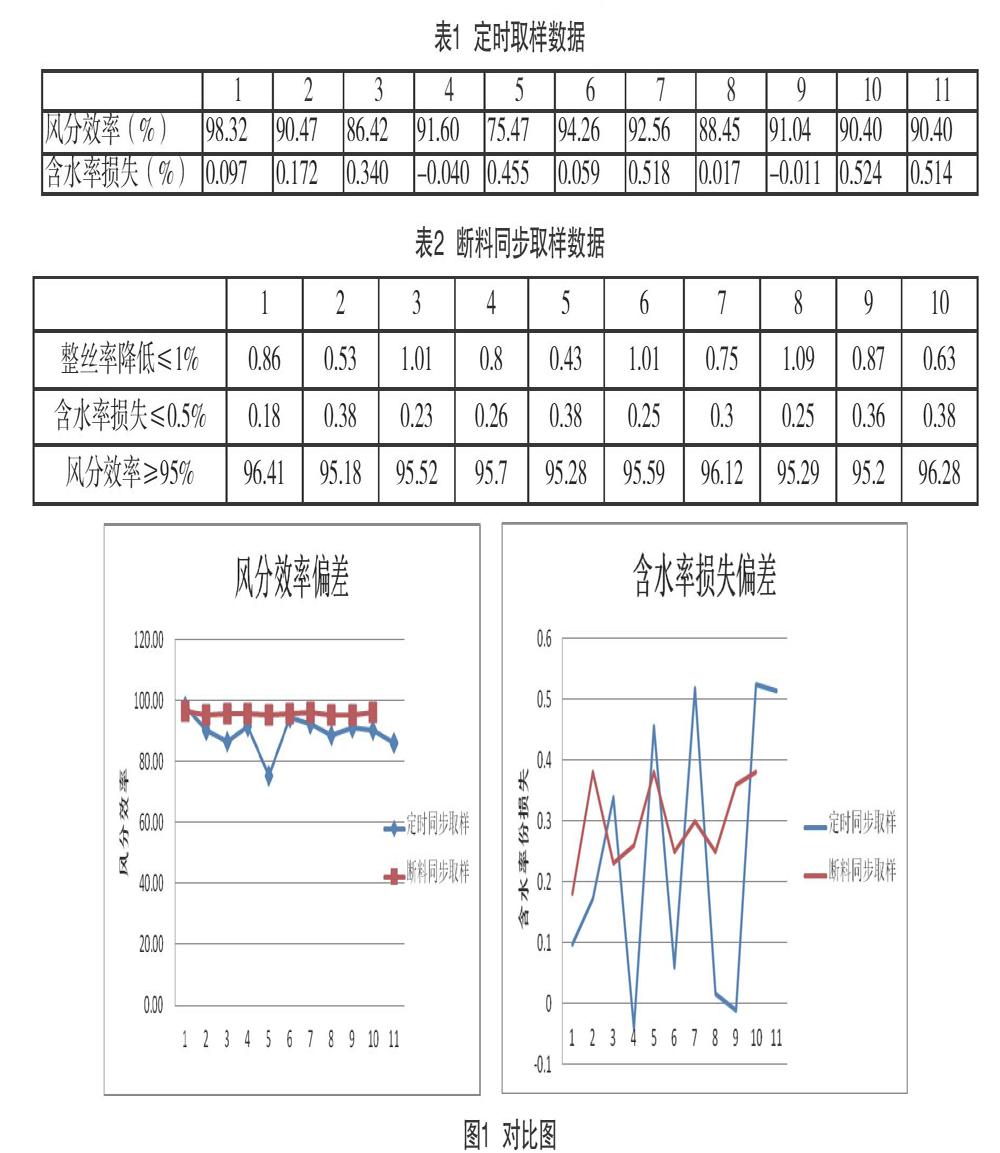

根据生产现场情况和以上问题的分析,为准确检测并反映出真是的梗丝管道设备的性能,水分损失和风分效率指标等,我们就应从取样入口出口的同步性入手,不定时间间隔取样,利用进料振槽翻板,将物料生产过程打断使设备断料,待梗丝管道出口也出险断料情况时合上振槽翻板,与此同时在设备进料口取样[2];待设备出口出现物料时立即取样,以此作为一组梗丝管道入口出口的同步物料。按此方法,实验小组在一批物料中的时间段取样了几组物料进行实验,得到的水分损失和风分效率数据如表1。

3 数据分析

通过以上两种方式的检测数据,我们进行对比。

从表2的对比可知,通过利用振槽翻板断料同步取样的方式进行检测,不论是风分效率还是梗丝的含水率损失,数据偏差波动都相对较小,特别是风分效率数据基本都达到95%以上,与设备出厂检测的性能和《卷烟工艺规范》性能指标一致。也从侧面反应出振槽翻板断料同步取样检测的数据比定时同步取样更真实,更能反应出实际的梗丝管道设备性能。

4 结语

经过实验证明,利用梗丝管道进料振槽翻板的断开闭合动作相对更能保证设备入口出口的取样同步性,检测的数据更加真实,数据的波动也越小。为设备性能的研究和卷烟厂制丝工艺的优化提供了更真实的数据。

参考文献

[1] 国家烟草专卖局.卷烟工艺规范[S].2016.

[2] 郭永,孙小龙,汪建伟,等.一种叶丝多级风选系统[J].科技创新导报,2012(31):74-75.