车用燃料电池冷启动研究进展与影响因素综述

2019-04-04许德超盛夏赵子亮潘兴龙赵洪辉

许德超 盛夏 赵子亮 潘兴龙 赵洪辉

(中国第一汽车集团有限公司 新能源开发院,长春 130011)

主题词:冷启动 微孔层 流场结构 预热方式

1 前言

1.1 燃料电池的优势

汽车已经成为城市温室气体排放的主要来源,因此使用绿色能源替代化石能源驱动车辆是解决这一问题的重要途径[1]。发展纯电动汽车(BEV)和混合动力汽车(HEV)这些看似合理的解决方案,依然存在着难以解决的问题。例如,后者(HEV)依然需要大量使用燃油等化石能源,而前者(BEV)的推广使用则受到续驶里程和充电时间的限制。从某种意义上讲,现有技术存在的这些缺憾为燃料电池汽车(FCV)的出现铺平了道路。燃料电池汽车不会受到续驶里程、充电时间等类似问题的限制,却具有一些非常明显的优势。例如,高效率、真正的零污染排放以及相对方便的维护保养[2]。

在众多燃料电池技术之中,质子交换膜燃料电池(PEMFC)由于其高效率、高功率密度以及响应快速等特性被认为最具潜力应用到汽车上[3]。目前,尚有一些影响燃料电池汽车发展的障碍未能解决,主要是

(1)氢基础设施不完善;

(2)成本依然较高;

(3)在极寒区域无法使用。

根据文献报道[4],在寒冷地区使用的限制主要源于燃料电池的冷启动问题。

1.2 冷启动的重要意义

燃料电池冷启动问题是指在负温度低温环境下,当电堆启动时,电极反应产生的水在顺利排出电堆之前发生结冰现象,而结冰又导致膜电阻上升、反应物传质通道堵塞以及反应位置被冰层掩盖等情况发生,最终导致冷启动失败以及退化发生。影响冷启动性能的因素主要包括电池子部件的材料特性、单体及电堆的结构设计、启动模式和加载控制策略。由于水在电池内的结冰会对膜电极组件(Mem⁃brane Electrode Assembly,MEA)造成破坏,因此在电池升温到0℃之前控制液态水含量保持最小值就成为一种合理的思路[5]。

1.3 冷启动技术发展历史与现状

目前,主流的冷启动策略主要分为两大类,即保温和启动融化。保温策略是指在停车期间,持续加热以保持燃料电池温度防止结冰[6]。启动融化策略则是指在车辆启动时,加热PEMFC以提高温度至零上[7]。研发人员经过数十年来的努力使得燃料电池冷启动性能得到显著提升。评估冷启动性能的关键指标是启动温度和启动时间。其中启动时间定义为系统输出功率达到额定功率50%时所用的时间。据文献报道[8-12],本田2002年发布第一辆燃料电池汽车FCX,到2004年其冷启动温度可达-11℃,启动时间为60 s。2005年现代途胜FCEV能够在-10℃启动,启动时间为95 s,巴拉德燃料电池2004年冷启动温度达到-20℃,启动时间为100 s。丰田分别于2009年和2016年推出的FCHV-adv车型和Mirai车型,冷启动温度可达到-30℃,启动时间为30 s,能够承受最低在-37℃下工作,是当前车用燃料电池冷启动性能的最高水平。

1.4 冷启动技术目标

2005年,美国能源部(DOE)第一次设定了冷启动性能目标,即到2010年实现燃料电池在-20℃成功启动。2013年,DOE制定了2017~2020年燃料电池发展计划,设定的技术目标是到2020年:有辅助情况下,能够在-30℃成功启动,其中从-20℃,快速启动达到50%额定功率用时不超过20 s。2017年,DOE又针对车用燃料电池,更新了冷启动性能目标,最新的目标要求在无辅助情况下可以在-30℃成功启动,在有辅助情况能够在-40℃成功启动。而欧盟在冷启动方面的技术目标则相对保守,目标是到2020年实现在-25℃温度下成功启动[13]。

影响冷启动性能的因素有很多,本文试图从燃料电池材料、结构设计因素和加热方式的角度,结合近几年国内外公开发表的技术文献对微孔层(MPL)、流场结构以及预热方式对车用燃料电池冷启动性能的影响进行整理和分析。

2 微孔层(MPL)对冷启动性能的影响

MEA通常由质子交换膜、催化层与气体扩散层组成,其中气体扩散层(GDL)由导电的多孔材料组成,具有支撑催化层、收集电流、传导气体与排水的作用。为了减少电池的接触电阻,提高催化剂的利用效率,近年来通常会在气体扩散层(GDL)基底材料上制备一层微孔层(MPL)。

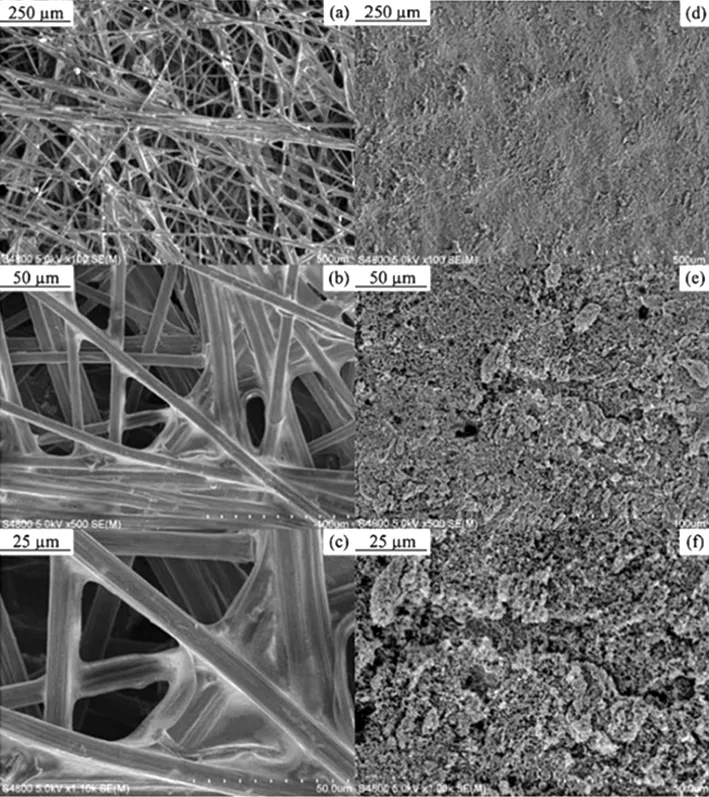

微孔层一般由碳材料和粘结剂组成,其中碳材料提供微孔层的骨架并承担导电性能;粘结剂则使微孔层的结构稳定,并改变微孔层的亲疏水性能。微孔层与气体扩散层在孔结构、孔径尺寸、粗糙度以及接触角方面具有很大差异。两者对比的扫描电子显微镜(SEM)照片如图1所示[14]。

MPL层与GDL层之间物理性质的差异,会引起电池内部水分布和温度分布的变化[13]。而冷启动性能与水热分布息息相关,研究表明微孔层的存在对冷启动性能具有显著地改善作用[14]。一个典型的冷启动过程中,在初始阶段当反应气体通入电池后,质子(H+)通过膜传输至阴极,在阴极催化层内的三相反应位点与氧气(O2)发生反应生成水,同时释放出热量。之后,生成的水不断累积并被催化层中的离聚物所吸收,直至饱和。随着反应生成水量的增多,多余的水主要通过两种途径进行传播,一方面通过质子交换膜向阳极方向扩散,另一方面则通过催化层边界向气体扩散层和流道方向扩散。在不饱和情况下,水在质子交换膜或离聚物中在低于冰点的温度下(甚至低至-20℃)依然能够以液体形式存在,这种状态的水被称为超冷水[15]。然而,当超冷水向气体扩散层和流道方向扩散时,则会瞬间发生结冰,导致阻塞通道,气体供给中断,冷启动失败[13]。

图1 GDL层与MPL层微观形貌对比[14]

Lu等人对PEM燃料电池中的水传输途径进行了试验研究,结果发现微孔层的存在会减少水从催化层进入气体扩散层的通道数量,但同时会使水传输通道更为稳定[16]。使用微孔层和未使用微孔层情况下电池中的水和气体传输情况如图2所示,其中深色表示水的稳定传输路径,浅色通道表示水的不稳定传输路径。从图2中可以看出,微孔层能够使更多的反应气体进入催化层中参与反应。使排水路径减少和稳定的同时,更多生成的水能够通过反向扩散的形式被质子交换膜吸收并向阳极扩散。这种现象与Oberholzer等人在试验中观察到的结果一致[17]。

Burheim等人研究了PTFE含量对微孔层热导率的影响,发现通常微孔层较气体扩散层具有更低的热导率。使用微孔层能够使燃料电池平均温度增加约2℃[18]。温度的提升显然能够减缓冷启动条件下冰的形成,进而提升冷启动性能。

图2 燃料电池中水和气体传输途径示意图:左(使用MPL层),右(不使用MPL层)[16]

Xu Xie等人对阴极侧和阳极侧有无微孔层的情况进行了试验研究[14],分别在-7℃、-10℃、-15℃和-20℃温度下测试了无微孔层(NOMPL)、只有阳极使用微孔层(AMPL)、只有阴极使用微孔层(CMPL)和阴阳极都使用微孔层(ACMPL)的几种电池的冷启动性能,结果如图3所示。可以看出,在-7℃条件下,AC⁃MPL电池和AMPL的电池能够成功冷启动。而不使用微孔层和只使用阴极侧微孔层则都启动失败。在更低温度下(-10℃及以下),则没有冷启动成功情况发生。因此作者指出相比阴极MPL层,阳极MPL层对冷启动的影响更为重要,且MPL层对冷启动的性能改善主要体现在-10℃以上的情况。这是由于微孔层的存在能够为反应生成的水提供更多的存储空间,但是在过低的温度下,微孔层中存储的水也会结冰。Ishi⁃kawa等人曾针对这一现象从物理层面以数学形式描述了冰的成核速率与温度和材料接触角之间的关系[19]。该公式指出,温度越低,接触角越小则结冰的成核速率越快。这为MPL层的选用和设计提供了有价值的信息。

图3 不同MPL情况电池在-7℃,-10℃,-15℃,-20℃下冷启动电流密度和生成水含量的时序变化[14]

3 流场结构对冷启动性能的影响

在燃料电池的设计开发过程中,流道宽度、深度、脊宽度以及流场形式和结构对反应气体浓度分布、电流密度分布、温度分布以及生成物水浓度分布都具有重要影响。进而也会与冷启动性能产生关联。Sant⁃amaria等人研究了平行流场和叉指流场对燃料电池冷启动性能产生的影响,结果表明叉指型流场具有的强力对流效应能够显著抑制低温下冰核的形成[20]。此外,有研究表明[21],具有压降大和流速高特性的流场有利于电池排水性能的提升。快速的排水能力能够减缓冷启动过程中的结冰速度,进而提升冷启动性能。因此,在电堆设计初期,应将冷启动因素也纳入考虑之中,对流场结构、参数进行调整和优化。

另一方面,在冷启动过程中,电池内部的温度分布和局部电流密度分布一直处于持续变化之中,直到电池稳定运行或启动失败。而了解这种演化过程对深入理解冷启动机制和设计优化具有重要意义。同济大学Zhu等人模拟了单通道蛇形流场(SSFF)、单通道变界面蛇形流场(SVSFF)以及2to1蛇形流场(2to1 SFF)三种PEM燃料电池在冷启动过程中的压力分布(图4)和流速分布(图5)。可以看出单通道变截面蛇形流场具有更高的压力梯度,压降达到17.6 kPa,说明流道截面积沿气体流动方向减小可有效提升压降。而2to1蛇形流场压力提升较小,压降为8.2 kPa。图5中可以看出,SSFF和SVSFF流场与2to1 SFF流场相比流速分布更加均匀且始终保持较高流速,三种流场的最高流速分别为12.6 m/s、12.3 m/s和11.7 m/s[22]。

图4 不同阴极流场形式的气体压力分布[22]

图5 不同阴极流场形式的气体流速分布[22]

Zhu等人对使用三种不同流场的燃料电池进行了冷启动试验研究,期间采用格子PCB测试技术对电池内部情况的演化过程进行呈现[22],如图6所示。可以看出,在-10℃恒压0.2 V冷启动过程中,电流密度首先出现在进气区,然后沿流道逐渐向中间和出口区域移动,同时进气区的性能不断提高。在成功的冷启动过程中,电化学反应不断产生水和热。此时,发热量比结冰速率快,电池内部温度不断升高。峰值电流密度从入口区持续向中间区域迁移,最后稳定在中间区域附近。这里,电流密度分布主要集中在中部区域,且从中间区域向四周方向减小。其原因是周边区域与环境的热交换速率大于中间部分[23]。在图6中还可以看出,SVSFF流场的高电流密度分布区域(中间区域)面积最大。是由于该流场压力降大,在冷启动过程中,电池的残余水和冰含量最少。因此,它具有最佳的冷起动能力,且启动时间最短,用时85 s[22]。

在该冷启动过程中,电流密度响应首先出现在氢气入口区域,随后出现在氧气入口区域。这说明气体入口区域是燃料电池冷启动初期电化学反应的关键区域。随着冷启动过程的进行,SSFF和2to1 SFF流场气体入口区域的性能先升后降。其原因是流场排水不佳,该区域的产物可能会结冰,从而阻碍了反应气体向催化层的扩散。而所有流场的中间区域电流密度均大于平均流密度,气体出口区域的电流密度则均低于平均电流密度。因此,可以认为中部区域是决定冷启动成败的关键区域[22]。

综上所述,流场对冷启动性能提升的贡献主要在于提升反应气体压降和流速,以及增强空气扩散层对流强度。而在设计时对气体入口区域和流场中间区域进行重点关注和设计则可能有效提升燃料电池的冷启动性能。

图6 不同形式流场在-10℃以0.2 V恒压成功冷启动的电流密度分布演化情况[22]

4 预热方式对冷启动性能的影响

当环境温度极低时,如-30℃以下,车用燃料电池电堆在冷启动之前必须通过辅助装置进行预热。Hishinuma指出在无任何辅助设备时(也不带干气吹扫),燃料电池电堆只能在-5℃以上启动[24]。研究者们使用过的预热方法主要有:

(1)利用氢氧混合物发生直接催化燃烧产生的热量进行加热,包括在电堆外部的燃烧器中进行直接燃烧[25]和在电堆内部的阴极侧发生催化燃烧[26]。

(2)控制工作条件来提升电堆温度,例如突然增加电流密度[27],以及通过制造反应物饥饿获取额外热量[28]。

(3)使用外部能量加热阴极空气[30]或者加热冷却液[29]。

目前,车用燃料电池的低温冷启动通常需要辅助电源提供能量对其进行加热。加热的方式主要包括通过空气加热(加热效率较低)、通过冷却液加热和通过端板加热。武汉科技大学Zhigang Zhan等人,对比研究了加热空气、加热冷却液、同时加热空气和端板等几种不同预热方式对冷启动性能的影响[30]。发现由

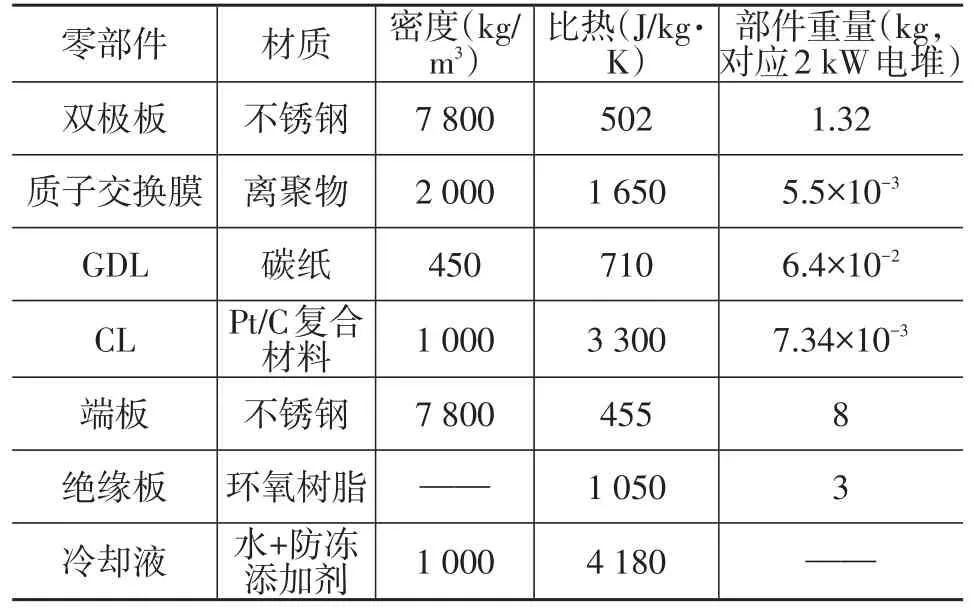

表1 电堆常用材料物理性质与热特性[4]

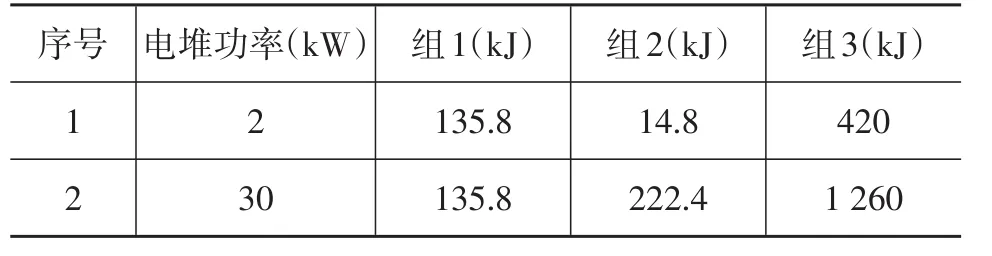

对此,Zhigang Zhan指出可以尝试采取分组加热的方法,按顺序对电堆内部的零部件进行加热。首先,根据材料的热性质和安装位置将电堆内部零件分成3组:

第1组包括端板、绝缘垫片和集流板;

第2组包括MEA和双极板;

第3组包括冷却液和冷却系统。

根据分组分别对2 kW电堆(包含10片单池)和30 kW电堆(包含150片电池)从-20℃加热到0℃时所需的能量进行计算。结果如表2所示。这里对应的冷却液体积分别为5 L和15 L。从表2中可以看出,随着电堆尺寸的增加,MEA和双极板升温所需能量占总能量的比例显著增加。因此,应该考虑提升反应生成热占加热总能量的比例。一方面,能够减少启动时间,另一方面,可以减少温度分布不均对MEA的损害于空气的比热较低,使用58 L/min流量的30℃的干空气将2 kW电堆温度由-10℃提高到-5℃需要时间为1 850 s。而使用20℃的冷却液以5 L/min的流量加热,仅需要80 s。这里需要注意的是冷却液被2 kW功率加热器从-10℃加热到20℃需要350 s。同时加热空气和端板的情况,电堆温度从-10℃提高到-5℃需要180 s,从-20℃加热到-5℃需要380 s。

在低温环境下,电堆的快速加热在需要消耗大量能量的同时,也要求电堆内部材料具有极高的传热速率。而传热速率与电堆零部件的比热容和质量有关,电堆常用材料和部件的热特性如表1所示[4]。可见催化层和质子交换膜都具有很高的比热容,因此,可以预见的是,如果加热温度不均匀,就会导致该部位温度分布产生巨大差异,极有可能导致退化和失效的发生。据文献报道[4,31],快速加热导致的电堆内部各单体之间以及单体膜电极各区域之间的温度分布不均是当前面临的主要问题之一。而多次加热之后容易导致电堆内部材料的退化和整体性能损失。影响。尝试首先通过加热空气将MEA温度提升到一个可以发生反应的温度,然后通过加热空气和端板逐渐提升组1和组3的温度。按照这个思路,作者将电堆从-20℃启动加热至24℃所需的时间由720 s缩短至650 s,将反应热占总能量的比例由1.5%提升至18.1%[30]。

表2 电堆从-20℃加热到0℃以上所需热量[30]

5 总结

冷启动问题是制约燃料电池汽车在高寒地区应用的重要技术瓶颈。

本文简要介绍了车用燃料电池冷启动技术的研究历程和未来的技术目标。从电堆设计和优化的角度,结合近年来国内外相关技术文献,深入解析了微孔层(MPL)、流场形式以及冷启动预热方式对燃料电池冷启动性能的影响。指出使用接触角较大的微孔层、使用具有高流速、高压降和高对流的流场结构和采用分组、分阶段预热策略能够有效提升燃料电池的冷启动性能。为燃料电池电堆设计和开发工作提供了思路及参考依据。