电磁法检测石油套管应力的试验研究

2019-04-03孟凡顺伊天宇

孟凡顺, 王 璐, 邓 瑞, 伊天宇

(1.中国海洋大学,山东 青岛 266001; 2.长江大学,武汉 430100)

由于采油、注水、作业、井身结构、固井质量、套管铁磁材质等诸多因素的影响,许多油/水井出现了套管变形、错断及破裂等情况。套管的损坏是个渐变的过程,如何准确有效地检测套管的应力状态,是预防套损的关键,也是近几年国内外的研究热点[1]。

石油套管是铁磁材料,根据逆磁致伸缩效应[2],当套管受到外力作用时,则套管内部的磁化状态也随之变化。目前应用逆磁致伸缩效应对铁磁材料应力的检测技术,主要有磁记忆法检测和电磁法检测。

磁记忆法检测,在20年前,以Doubov[3]为代表的俄罗斯专家,率先开始研究铁磁材料的金属磁记忆性能同设备、构件的应力集中区域之间的关系,通过大量实验室研究和工业试验,揭示出铁磁材料自磁化现象、漏磁场分布状况和强度同应力和变形集中区域以及缺陷部位之间关系的规律性,并提出了金属应力集中区-金属微观变化-磁记忆效应的相关学说,形成了一套全新的应力无损检测与诊断技术-属磁记忆技术。并开发出具体的检测评估准则和方法,研制出相应的检测仪。金属磁记忆检测实质上是从金属表面拾取地磁场作用下的金属构件漏磁场信息,与漏磁检测方法有相似之处。由于金属磁记忆检测方法获取的是在微弱地磁场作用下构件本身具有的天然磁化信息[4],从而大大降低了磁记忆检测技术的可靠性。

电磁法检测,用电磁探头无损检测钢铁试件的残余应力或承受载荷下的应力,已有不少报导[5-8]。Langman设计了一种可旋转的测量装置,它由一Ⅱ型电磁铁作为励磁磁极,两级之间的被检对象表面放置两个正交的感应线圈,当被检对象处于受力状态时产生磁导率各向异性,外加励磁磁场和被检对象材料磁化强度方向产生偏转,表现为两个感应线圈的输出信号的变化,可通过这两输出信号的比值来评估主应力差。Kashiwaya等[9]改进了四足磁测传感器,解决了如加载历史、气隙、外磁场干扰和被检对象表面曲率等实际应用中经常出现的问题,从而将磁测应力法向实际应用推进了一步。同时,他们还设计了一种专门用于测量曲面对象应力的三足磁测传感器。这种磁测传感器的中间一级为励磁磁极,另两个为感应磁极,产生输出两个信号,并根据实际测量结果建立了两输出信号差与主应力方向上的磁导率的线性关系。陈慧余等[10]用磁性探头测量了钢制开口环在承受偏心载荷作用下的应力分布。王习术等[11]利用日本生产的磁测仪做了输油钢管内壁应力检测中的磁测理论与实验研究,采用谢大吉[12-13]提出的“四系数法”对检测到的磁信号进行了数据处理,取得了较好的实验效果。Meng等[14]研究了石油套管模型的相对磁导率,利用ANSYS软件进行三维有限元数值模拟,分析了套管应力变化与磁感应强度变化之间的定量关系。

本文利用逆磁致伸缩效应及电磁感应原理,针对套管的结构,设计了四个感应探头,每个感应探头镶嵌在绝缘硬塑圆柱内,柱内有弹簧支撑着感应探头,可保证探头沿套管内壁移动检测且有很好的耦合。利用研制的电测仪对石油套管在三点弯载荷作用下进行了检测试验,电磁信号与外力的变化呈现很高的一致性。结果表明:基于逆磁致伸缩效应和电磁感应原理的电磁场检测石油套管应力方法是有效可行的。

1 电测原理

根据逆磁致伸缩效应原理,当铁磁材料受到机械力的作用时,在它的内部产生应力应变,从而导致磁导率发生变化。铁磁材料相对磁导率变化与应力关系的磁力学模型[15]

式中:B为磁感应强度;k为磁致伸缩系数;μ为磁导率;σ为应力。

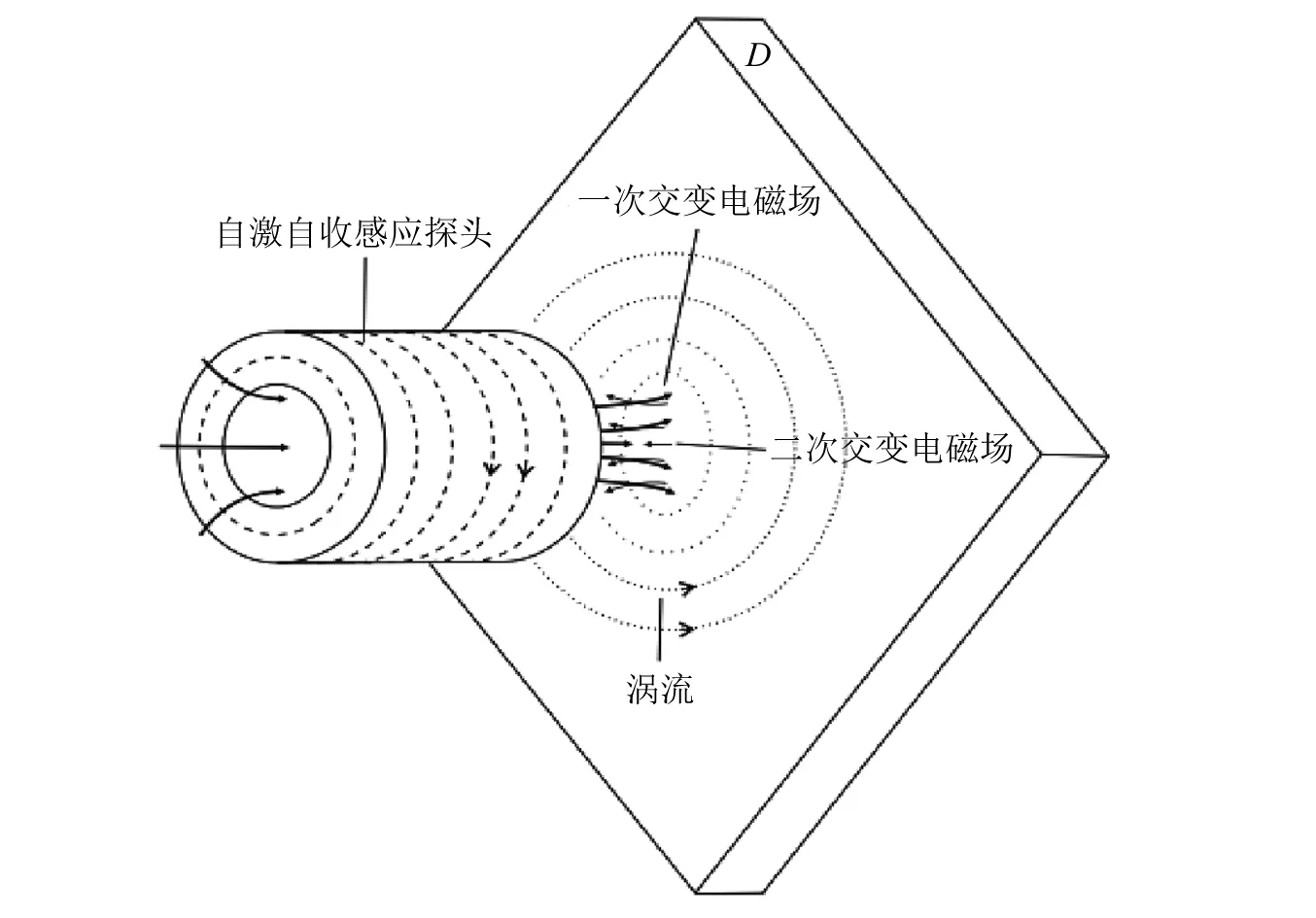

由于套管受力不同,套管内磁导率随着应力的变化而变化。为了检测套管内各点应力的变化,根据电磁感应定律,设计了自激自收感应探头,每个感应探头检测石油套管应力的原理,如图1所示,感应探头轴向指向管壁,由于感应探头直径相对较小,可将套管近似为平板(套管壁厚D)。在自激自收感应探头通交变电流后产生的一次交变电磁场作用下,探头附近套管内产生以发射线圈轴线为中心的与套管磁导率分布相关的同心圆环状涡流,该涡流形成了二次交变电磁场,自激自收感应探头检测到磁通量的变化就与探头附近套管的磁导率有关,也与探头附近套管的应力分布有关。

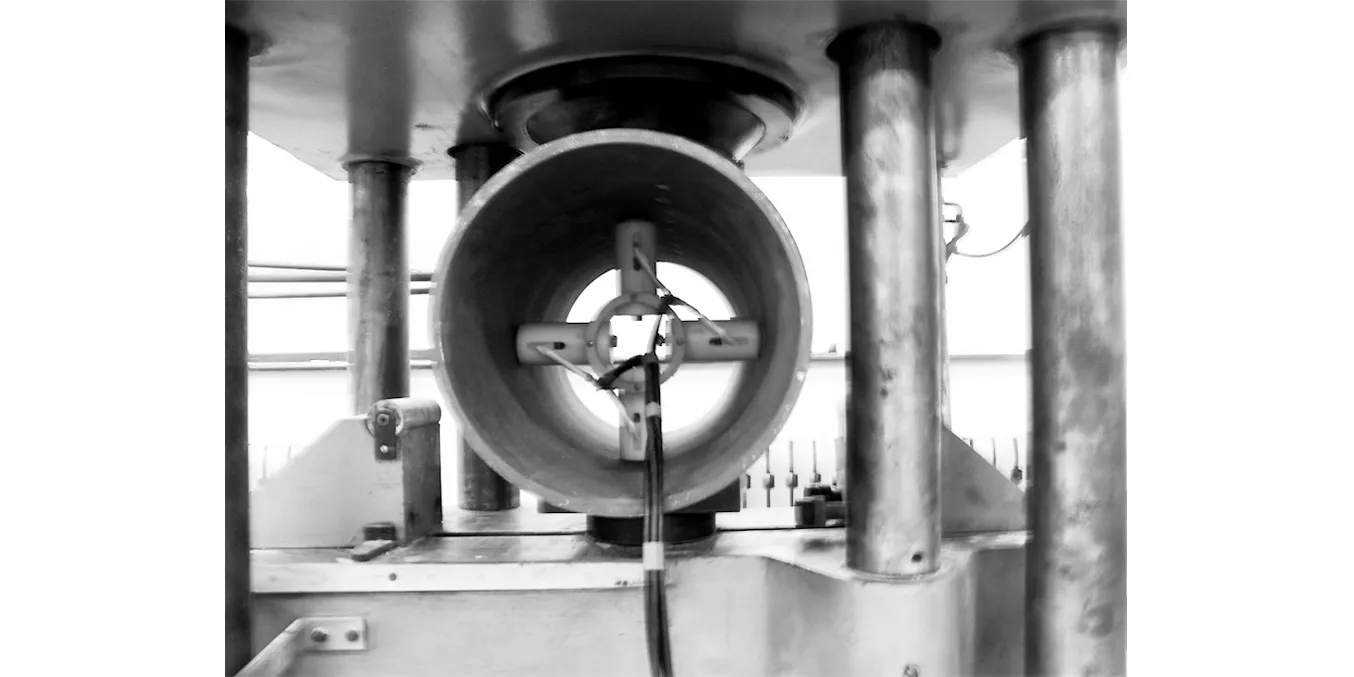

为了检测套管局部的受力情况,利用电磁感应原理,针对套管的结构,设计了四个感应探头,每个感应探头(直径为2 cm)镶嵌在绝缘硬塑圆柱内,柱内有弹簧支撑着感应探头,可保证探头沿套管内壁移动检测且有很好的耦合,对套管内壁四个点同时测量(见图2)。

图1 感应探头检测石油套管应力的原理示意图Fig.1 The principle diagram of sensing probe to detect oil casing stress

图2 套管应力电磁法检测Fig.2 Electromagnetic detection of casing stress

感应探头中交变电流频率的选择非常关键,当频率过高时会因为“趋肤效应”导致探测深度较浅,套管内应力变化影响减弱;频率低时信号又过于微弱,易于受到干扰。根据石油套管的厚度,一般选择激发频率在15~60 Hz,既能使电磁信号穿透套管又能测得较强的电磁信号。

(4)是企业内部经济核算的基础。有了企业定额夯实了企业生产经营、财务管理等基础工作,对维护企业利益,减少企业的投资,实现企业资源的合理配置,维持企业可持续发展均具有重要的作用。

2 电测试验及套管应力数值模拟

石油套管损坏大多是由于地层层间压力不均匀产生的剪切变形,利用液压万能实验机对石油套管进行了三点弯受力下电测模拟实验(见图2)。套管在三点弯受力下,通过该实验检测套管内各点的应力变化,能够检验电磁法检测石油套管应力的有效性。

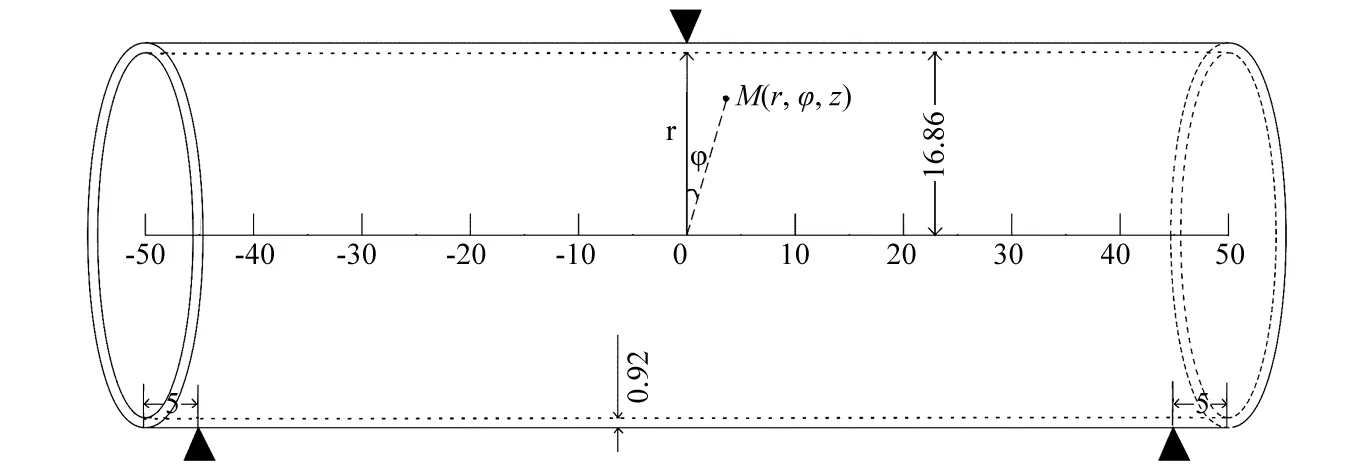

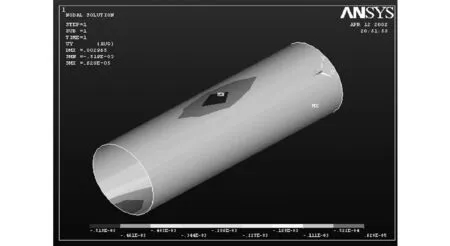

实验所用套管的尺寸:外径17.78 cm,壁厚0.92 cm,长度100 cm。三点弯荷载如图3所示,套管中点施加不同外力,在管下距管端各5 cm处为两个支撑点。为了便于比较,对该石油套管在三点弯荷载下,套管内各点的应力分布,做了有限元数值模拟,如图4所示。

探头在套管内壁轴向移动,因探头镶嵌在绝缘硬塑圆柱内且有弹簧支撑,可使探头与管内壁较好耦合,测点位置记为(φ,z),管中间荷载作用点为(0°,0),两个支点位置分别为(180°,45)和(180°,-45)。

图3 套管三点弯荷载示意图Fig.3 Casing three-point bending load diagram

图4 三点弯理论模拟图Fig.4 Three-point bending theory simulation diagram

3 试验结果和分析

利用液压万能实验机对石油套管进行了三点弯受力下电测模拟实验(见图2),套管的尺寸及三点弯受力位置,如图3所示,为了与有限元数值模拟的套管内各点的应力分布比较,分别采用15 Hz,35 Hz,55 Hz的激发频率,液压万能实验机压力分别为0 kN,5 kN,10 kN,15 kN,20 kN,移动探头,检测了整个管管内壁应力最大点(0°,0)点及不同截面轴向上各点的电测信号与套管压力及激发频率的关系。

3.1 磁通量与外力的变化关系

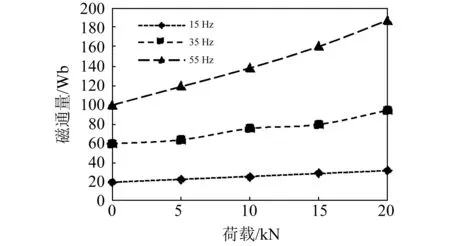

石油套管受力点内侧即(0°,0)点的电测结果,该点是整个管管内壁应力最大的点,从图5中可以看出,随着外力的增大,电磁信号变大,并且电磁信号对外力的响应呈线性关系。较大激发频率的电磁测信号强,对受力分辨率更高。

图5 (0°,0)处磁通量与外力的关系Fig.5 (0°, 0) magnetic flux and force

3.2 磁通量与检测角度变化的关系

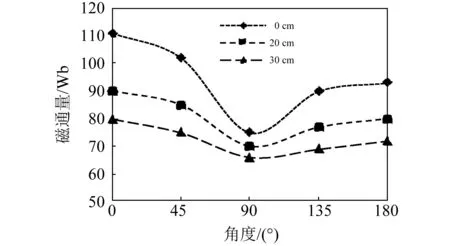

当外力一定时(20 kN),激发频率分别是15 Hz,35 Hz,55 Hz套管同一截面(z=0)轴向上各点检测的磁通量,图6为磁通量与测量角度的实测曲线图。

图6 磁通量和角度的关系图Fig.6 The relationship between angle of magnetic flux and figure

从图中可以看出,磁通量在施力点处的值为最大,然后向两边逐渐减小,在(90°,0)附近达到最小值,在(180°,0)处时磁通量数值有部分增大,但幅度远小于(0°,0)处的值。这与套管内部应力的数值模拟完全一致。

图7 不同距离下磁通量随角度的变化Fig.7 Magnetic flux under different distance along with the change of perspective

3.3 磁通量与距离的变化关系

图8是压力20 kN,在三种激发频率情况下,测点分别为(0°,5),(0°,15),(0°,20),(0°,25),(0°,30)的磁信号。从图8中可以看出,随着测点离着力点距离的增加,磁通量减小。从不同激励频率作用下的三条磁通量曲线值,也可以看出,高频信号强且对套管应力的分辨率更高。

图8 磁通量和距离的关系图Fig.8 A diagram of flux and distance

4 结 论

(1)从载荷点磁场的分布来看,随着载荷的增加,磁通量增大,且磁通量随外力的变化呈线性关系。

(2)随测点与施力点位置距离的增加,电磁信号减小。由于套管应力的减小,磁导率的变化也较小,应力的变化与电磁信号值有较好的一致性。

(3)激发频率较高的电磁信号对受力的分辨率也较高。

(4)试验结果与数值模拟的应力分布结果比较,变化趋势一致。

(5)用电磁法检测石油套管应力的方法是有效可行的。利用该检测应力方法,将感应探头嵌入井径测井探测臂上,可同时检测套管井径和应力的变化,会更有效地预防套损。