邮包自动分拣系统的比较与选择

2019-04-03柳智

文/柳智

一、交叉带自动分拣

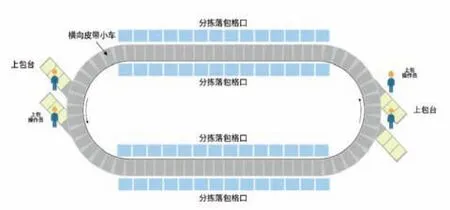

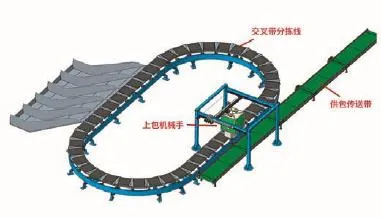

随着电商的快速发展和普及,每天都会有数量庞大的邮包在各大快递企业的物流中心经分拣后运往对应的目的地。由于手工分拣效率低、出错率高,采用全自动分拣系统进行分拣已成为行业发展的必然趋势。交叉带分拣线由于运行速度快,在单位时间内能够分拣大量邮包,成为邮包自动分拣系统的业界标准选择,图1列示了交叉带分拣线的平面布置。

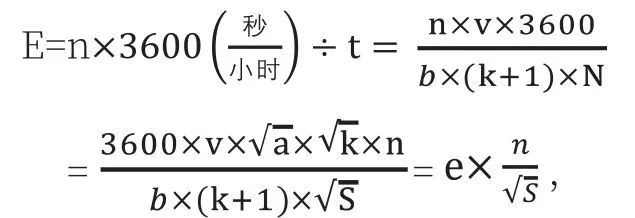

交叉带分拣线的效率计算公式较为简单,分拣速度

其中:V表示分拣线体运行的速度;L表示横向皮带小车沿线体运行方向的长度(又称节距);a为横向皮带小车的利用比率,取决于上包系统与交叉带运行节拍的配合,一般约等于85%。

可见,交叉带分拣线在单位时间内能够分拣的邮包数量主要是由线体运行速度决定。这不难理解,因为在交叉带分拣线上邮包与小车一一对应,各小车是串行地带动邮包运动,因此运行速度越快,分拣效率越高。通常交叉带运行的速度在1.5米/秒,高的能达到甚至超过2米/秒,小车的长度通常在0.5米至0.8米之间,所以在上件系统能够完美跟上交叉带运行节拍的情况下,交叉带分拣线的分拣效率往往能达到每小时10000个邮包以上。

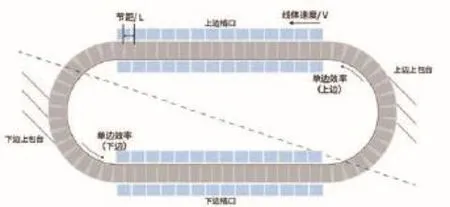

如果在交叉带分拣线的两端设置上件系统,将交叉带分拣线沿对角线分成上下两边来使用,如图2所示,则公式(1)中表示的分拣效率理论上还可以翻倍,然而这样做的代价是分拣的目的地数量将被减半。在接下来的讨论中需要考虑目的地数量,因此不再讨论这种将交叉带分成两边使用的情况。

交叉带分拣线的造价随着目的地格口数量线性增加,而分拣速度主要由线体运行速度决定,要提高分拣速度,通常只能新建一条线。

二、目的地数量的重要性

目的地数量是目前考虑自动分拣系统时往往被忽视的一个因素,究其原因,是因为无论是手工分拣,还是过往出现的各种自动分拣系统,能够分拣的目的地数量都十分有限,超过100个以上的目的地分拣系统的造价就已经十分高昂。从交叉带分拣线的结构可以看出,这是一个串行的系统,每一辆小车需要经过每一个分拣目的地对应的格口,不论小车上是否还有邮包。分拣目的地(也就是分拣系统的格口数)增加时,交叉带分拣线的线体长度对应地线性增加,由此交叉带分拣线的造价也大致线性增加。

图1:交叉带分拣线的平面布置

图2:交叉带分拣线分成上下两边来使用

由于目前分拣系统目的地格口数量不足,邮包在从出发地到目的地过程中,需要经过多次分拣,这样会显著提高分拣费用,并导致邮包的在途时间、差错率、破损率等升高。

各快递公司网点数量如表1。例如申通在2017年底拥有24000个终端网点,如果用两级分拣系统完成分拣的话,每级分拣系统理论上必须拥有个目的地。然而实际上申通拥有86个转运中心,平均每个转运中心服务24000÷86≈279个终端网点(以下称为一个区域),这就意味着:

1. 跨区域流动的邮包需要经过3次以上的分拣才能到达目的地网点

2. 区域内流动的邮包不能集中到转运中心来用自动分拣系统分拣,否则转运中心的交叉带自动分拣系统需要平均279个以上的目的地格口,这是非常庞大和昂贵的系统。而在支线网点分拣邮包往往意味着手工分拣,因为在支线网点建设大量小型自动分拣系统同样不经济。

与此相对应的,以注重时效和服务质量著名的顺丰,拥有多达334个转运中心,每个转运中心平均服务39个终端网点数,如果在每个转运中心建立交叉带自动分拣系统,只需一次自动分拣就可以把所有区域内流动的邮包和流入本区域的外区邮包分拣到终端网点;然而跨区域邮包在出发时由于目的地较多(333个目的地),仍需要多次分拣或者建立庞大的多目的地分拣线。

不论是跨区域邮包的多次分拣,还是区域内邮包的手工分拣,都意味着高昂的分拣费用和三率(延迟率、差错率、破损率),这是在分拣系统目的地数量较少的情况下不得不接受的结果。在这样的情况下,AGV技术的成熟并开始应用于快递邮包的分拣,为提高分拣目的地的数量带来了曙光。

三、AGV分拣系统

AGV(Automated Guided Vehicle,自导引车辆)最初使用磁条或者色带导航,用于工厂内的固定路线的货物搬运。二维码导航的AGV出现后,开始用于货到人式的商品分拣。AGV用于邮包分拣的案例较早可以在浙江立镖为申通量身定制的分拣线上看到,如图3。

AGV邮包分拣系统中,AGV通常沿网格路径行走,系统效率分析如下:

设目的地数量S=a×A=a×k×N2,其中a为常数,代表单位面积可以布置的格口数;

表1 :几家上市快递公司2017年底网点数

图4:Geek+与快仓推出的高位架设辊筒皮带AGV

图5:上海托华机器人AGV邮包分拣机

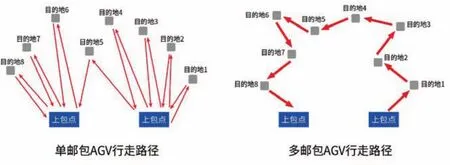

图6:邮包行走路径对比

表2 :各系统优劣势比较

表3:七家上市快递公司2017年度总分拣中心成本

投放一个邮包的平均耗时t=L/v,其中v为AGV的平均行驶速度,可以视为常数;

设AGV数量为n,可以推算系统分拣效率:其中e约为常数,等于

可见:

1.AGV分拣系统的分拣效率(速度)与小车数量成正比,与目的地数量的平方根成反比;

2.保持分拣速度不变的情况下,AGV分拣系统需要的小车数(或者造价)随着目的地数量的平方根而增加。这一点与交叉带分拣系统很不一样,交叉带系统造价随着目的地数量线性增加,因此AGV分拣系统更适合用于多目的地分拣系统。

由于浙江立镖的翻盖式AGV过于矮小,低于投放邮包的目标货框,需要搭建钢制平台将AGV架高,这意味着不菲的造价。其他厂家推出了高位架设辊筒皮带或者翻板的AGV,避免了搭建钢平台,如图4。

然而目前用于邮包分拣的AGV仍然存在两个问题:一是一次只能携带一件邮包,二是投放邮包时需要停车,因此效率上比交叉带分拣线仍有差距。

上海托华机器人设计的AGV邮包分拣机优化了以上问题,具有以下特点(见图5):

AGV上设有多层架,可一次携带多件邮包(10~20件);

AGV上带有升降台,可匹配各层邮包与投放目的地货框的高度;

目的地货框可以上下两层叠放以节省场地面积。

图6列示了AGV分拣时携带一件邮包与多件邮包在网格状路径下的行走路径对比。

可见携带多件邮包的AGV行走路径优化是一个经典的旅行商问题(Travelling Salesman Problem),这样低城市数(10~20)的旅行商问题可以用现有的算法完美求解,因此多件邮包比单件邮包的分拣行走路径可以通过优化把效率提高数倍。

然而网格状路径只适用于大量分拣目的地的情况,目的地不多时还是建议AGV以固定巡回路线分拣,如图7,这样的效率更高,因为网格状路径虽然比固定路线的距离更短,但是大量的时间会浪费在转弯、避让上面,交通管制和调度的算法也复杂得多。为了使AGV分拣系统能够接近于交叉带分拣线的效率,应该像交叉带分拣线一样采用固定巡回路线并且做到:1. 投邮包时不停车,行进中投放;2. 转弯时不停车,弧线转弯;当然这样也对AGV的实时控制系统提出了较高的要求。

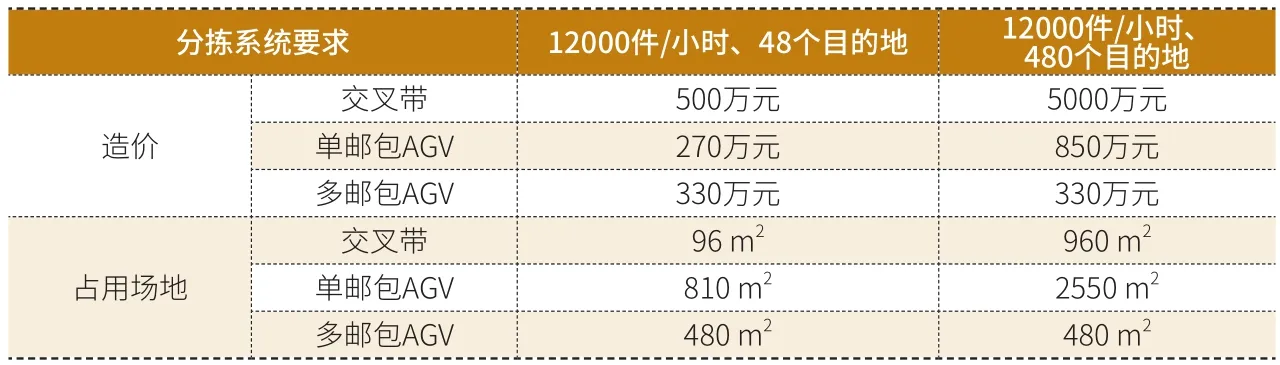

四、交叉带与AGV分拣系统的对比

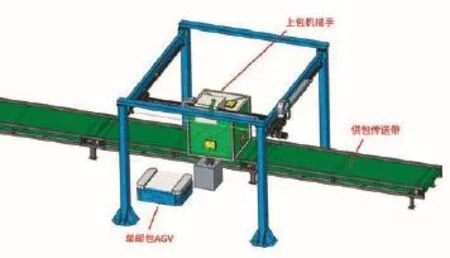

交叉带分拣线较为成熟,在目的地较少时效率很高,但是同时造价也很高,每小时分拣12000件邮包、48个目的地的系统,进口的造价在千万元以上,国产的已有500万元造价的系统出现。下面以这些条件与AGV分拣系统进行对比,并且假设AGV与交叉带一样:1.按照如图8的固定巡回路线行走;2.不停车投包和转弯;3.全自动上包(邮包装载到AGV上)。

对于每次携带一件的单邮包AGV,假设AGV每秒钟可以走过一个投放点(也就是目的地格口)的距离,考虑两边都有格口,AGV巡回路径的长度约为30米,遍历48个格口的时间约为24秒,再加上上包的3秒,投放每件邮包耗时27秒,因此每小时分拣12000件邮包需要12000×27÷3600=90台AGV。假如每台单邮包AGV的综合造价为3万元,则系统造价为270万元。考虑到30米长的巡回路径如果不过于拥挤的话,最多能摆放10台机器,因此90台AGV需要9条巡回路径才能摆下,所以巡回路径需要复制9次,对应的48个格口也需要复制9次,AGV分拣的场地需要放大到9倍。

图8:全自动上包机械手与交叉带分拣线配合

对于携带多件的多邮包AGV,情况有所不同,假设车上最多可携带18件邮包,升降台上下取出每件邮包的时间为5秒钟,则AGV遍历所有格口的时间不应该短于90秒,否则大部分时候AGV需要停车等待升降台取出邮包,发挥不出效率。因此如果场地很狭小,只能容纳48个格口,则不应该采用多邮包AGV系统。假设场地允许,则可以布置行走时间为120秒的路径,假设AGV每秒走过一个投放点,因为两边都有格口,而且是上下两层叠放,所以120秒的时间内AGV可以遍历480个格口。为了与前述交叉带和单邮包AGV的48个目的地对比,周期性地将48个目的地在480个格口间重复布置,将每10个格口与1个目的地绑定,则AGV的分拣效率为(120秒遍历格口+6秒上包)÷18件=7秒/件;考虑到有时装载不了18件邮包、停车等待升降台取包等效率损失的情形,设AGV分拣效率为10秒/件,则每小时分拣12000件邮包需要12000×10÷3600=33台AGV。假如每台多邮包AGV的综合造价为10万元,则系统造价为330万元。

以上是对于48个目的地而言。如果要求分拣系统有480个目的地,而分拣速度保持不变,则:

对于交叉带分拣线来说,造价随着目的地的数量线性增加,10倍目的地意味着系统造价达到数千万元;

对于单邮包AGV系统来说,造价及占地面积都随着目的地数量的平方根而增加,要保持分拣速度不下降,10倍目的地意味着系统造价变为

对于多邮包AGV系统来说,造价仍为330万元,占地面积也保持不变。

因此可见,AGV分拣系统除了显而易见的灵活可扩展的优势外,还具有显著的成本优势,而多邮包AGV分拣系统在目的地数量增加的时候,具有更显著的优势;交叉带分拣系统在场地极为狭小的时候具有优势。各系统优劣势比较如表2,数字为大约估计,仅为比较目的。

五、全自动上包系统

将邮包装载到分拣线上的动作称为上包,上包系统对于分拣系统的效率影响很大,目前交叉带分拣线虽然有自动上包机,但仍然需要人工将邮包放置在上包机上。上海托华机器人为此设计了全自动上包机械手(如图8),能够做到取代自动上包机与人工上包:

1. 自动逐个抓取传送带上面的邮包;

2. 全方位扫描邮包,不论条码贴在哪个面,都能读取到;

3. 自动称重;

4. 把邮包放置在交叉带上时自动加速到与交叉带速度相同,以避免邮包翻滚。

图9:全自动上包机械手与单邮包AGV分拣机配合

图10:全自动上包机械手与多邮包AGV分拣机配合

全自动上包机械手也能为AGV分拣机上包,在为多邮包AGV分拣机上包时,设有邮包暂存架,上包机械手先把邮包放在暂存架上,多邮包AGV过来上包时,可以一次完成18个邮包的上包,如图11和图12。

六、构建多目的地的全自动分拣系统

提高分拣系统的目的地数量对于推动快递行业的发展大有助益,下面以申通为例,通过具体数据构建多目的地全自动分拣系统,并对此进行分析。如果采用上海托华机器人的多邮包AGV分拣系统,可以设计如下分拣体系:

假设每个目的地货框(格口)大小1m2,上下两层叠放,货框占场地总面积的40%,通道及其他辅助面积占面积的60%,则平均每个格口占地1.25m2,一个6000m2的分拣场地,可以设置4800个格口;

4800个格口可以如下分配。设10条并行分拣线,每条线480个目的地,其中:279个目的地分配给区域内终端网点,85个目的地分配给跨区域转运中心,116个目的地机动,分配给流量最大的目的地,提高其分拣速度;

布置100台多邮包AGV分拣机,50台自动上包机械手,20台搬运AGV用于更换格口货框。

由前面的分析可知,每台多邮包AGV分拣机每小时可分拣360个邮包,该系统每小时可分拣36000个邮包至480个目的地,申通在2017年日均分拣约1000万个邮包,如果都集中到转运中心来分拣、且跨区域的邮包占总邮包量50%的话,每个转运中心每天需要分拣1000÷86×(1+50%)≈18万个邮包,采用上述系统可以在5个小时内分拣完。如果高峰日是日均邮包量的6倍,则上述系统可以在30个小时内分拣完毕;如果需要提升高峰日的分拣能力,只需要放入更多的AGV。因此多邮包AGV分拣系统能轻松应对日常的分拣需求,即使遇上“双11”这样的高峰日,也能在1天多的时间里消化完毕,不至于造成爆仓危机。

多达数百个目的地的AGV全自动分拣系统有着以下显著的优势:

区域内邮包可以集中起来用自动分拣系统一次分拣到终端网点;

跨区域邮包可以到了目的地转运中心与该区域出发的邮包混合分拣,不需要专门开线分拣;

分拣线可以长期连续分拣,随到随拣,目的地与格口不需要切换,分拣前不需要区分去往区域内还是去往区域外的邮包;

可随时扩展,流量高峰日可以方便地增加AGV数量扩充分拣能力;

成本低廉,按照上海托华机器人提供的每台AGV或机械手10万元的综合实施成本估算,上述系统100台多邮包AGV分拣机+50台自动上包机械手+20台搬运AGV的系统成本在1700万元,加上其他辅助设施,每个转运中心的自动分拣系统的成本不过2000万元。

如果申通使用多邮包AGV分拣系统对所有86个转运中心进行自动分拣系统升级,总投入不到20亿元,表3列出了各上市快递公司2017年度在总分拣中心的成本。

未见披露分拣中心成本的快递公司2017年报中,对于分拣中心有如下表述:

顺丰:报告期投资额,分拣中心9.8亿元,仅次于飞机的投资额16.8亿元;

韵达:2017年完成投资,分拣中心7.2亿元,本次募集资金总额39.1亿元中计划用于转运中心自动化升级项目的为20.5亿元;

申通:报告期投资额,转运中心4.7亿元;

百世:截至2017底, 拥有47条自动化分拣线,6月份平均每天处理240万邮包,“双11”时达到450万邮包的日峰值能力。这些自动化分拣线分拣准确率能达到99.5%,每条线每小时能分拣12000件,显著高于手工分拣。

由于分拣中心的成本主要由人力成本构成,全自动分拣系统能够带来人力成本的大幅降低,可以预见AGV全自动分拣系统的投入成本能够在2-3年内回收。同时,全自动分拣系统避免了人工分拣的差错和野蛮分拣的发生,可以有效地降低三率(延迟率、差错率、破损率),显著提升快递行业的服务质量。