输电线路硬质管母线发热分析

2019-04-01,,,,,,,

, ,, ,, , ,

(国网四川省电力公司检修公司,四川 成都 610041)

0 引 言

硬质管母线主要应用在电力建设工程中电网输电导线与变电站变压器之间的导体连接、输电线路中的跳线、电力设备中的连接导体以及在大电流直融冰装置中作过流导体。硬质管母线的质量和性能对输电线路的可靠运行有至关重要的作用[1-4],具有承载电流大、结构简单、安装灵活等优点。硬质管母线正常工作时温升在10 K左右[5],温升带来的电阻损耗也是电网能量损耗的重要部分。硬质管母线温度除了受自身散热性能影响之外,还受环境温度、风速等环境因素的影响。当温度超过一定范围后,其机械强度和电学性能将会受到严重影响,导致材料老化、寿命降低[6]。温度过高一直是影响硬质管母线正常服役的重要原因。

下面采用试验与仿真结合的方法,通过改变螺栓力矩大小,探究接触压力对管母线发热的影响;通过改变硬质管母线的通流大小,探究电流对其发热的影响。根据对影响因素的分析,提出改善硬质管母线发热状况的相应措施,并通过建立仿真模型,验证措施的有效性。

1 硬质管母线过热理论分析

影响硬质管母线发热的因素有很多,包括管母线结构参数、连接方式、管母线间接触电阻等以及管母线热通量等性能的影响。

1.1 硬质管母线结构

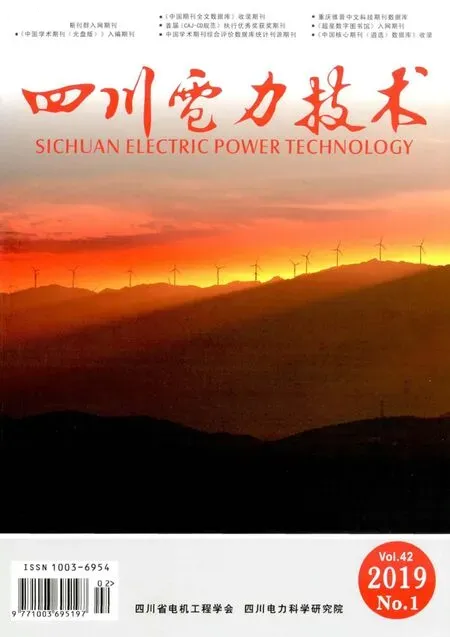

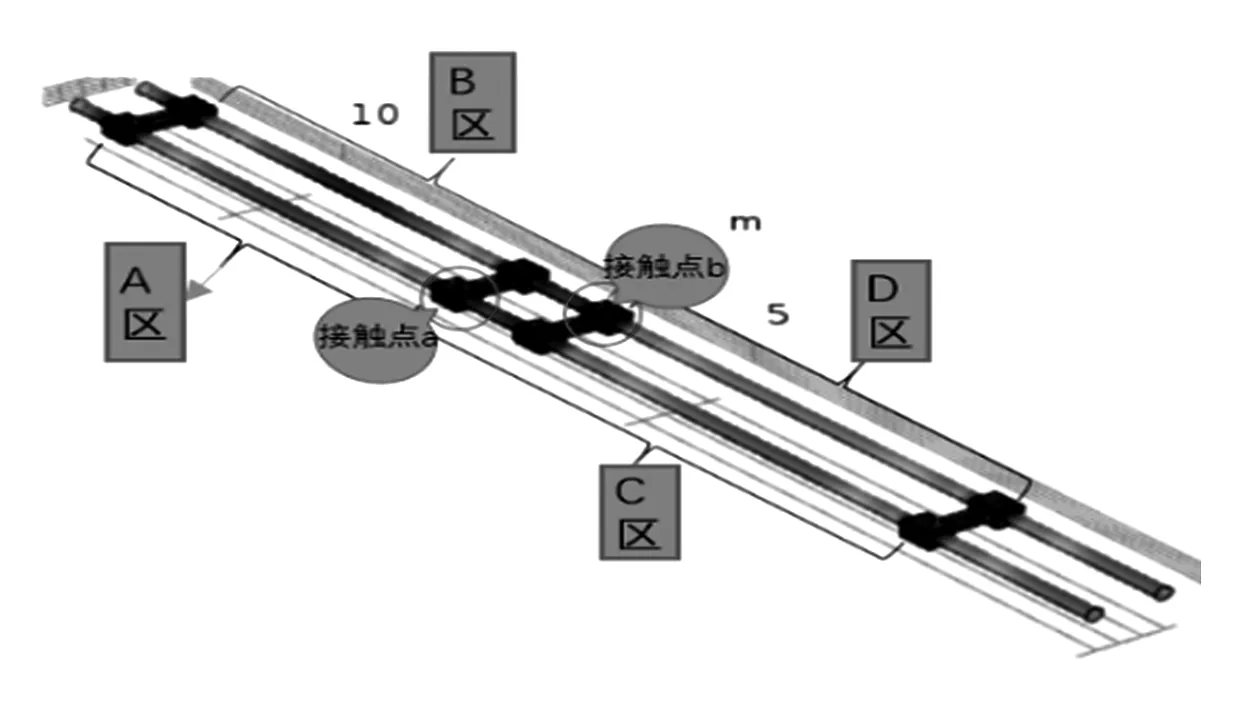

工程上常用的硬质管母线主体部分是外径为150 mm、管壁厚为7 mm的铝制空心长管,连接时将两管接触,然后两端对齐,保证硬质管母线两管呈矩形,将管母线外接头连接紧固。结构如图1所示。

图1 硬质管母线结构

电流在不同导体间流动时,导体接触面上会产生复杂的机械、电、热和化学现象,即电接触现象[7-8]。在两导体表面实际接触处,接触电阻由收缩电阻和膜电阻两部分组成,即[9]:

Rc=RS+Rf

(1)

通过电接触理论,可以分析在此种连接结构下,可能影响硬质管母线发热的因素有以下方面:

1)铝管连接处的接触面大小及其光滑程度;

2)硬质管母线外接头紧固程度;

3)硬质管母线的通流大小。

1.2 对流传热

热对流是热传递的重要形式[10],硬质管母线热传递形式主要是自然对流。

考虑到硬质管母线本身的产热与散热,其中接触电阻产生的焦耳热使温度上升,同时由于环境温度的缘故,也在与空气对流,公式为

Q流入+Q生成-Q流出=0

(2)

对于产生热对流的两种材料而言,流通热量将按照两接触材料导热系数进行分配:

(3)

式中:S为接触面面积;I为通过电流;R为材料电阻;qi是流向材料的热流密度;λi、λj为材料的导热率,硬质管母线铝管的导热率为200 W/(m·K),螺栓的导热率为50 W/(m·K),空气的导热率为5 W/(m·K)。

2 大电流试验

2.1 电流对发热的影响

在进行试验时,由于螺栓压力测量较为困难,根据公式(4)可以将螺栓拉力转换为螺栓扭矩。

M=kNd

(4)

式中:M为螺栓扭矩值;N为螺栓预拉力;d为扭力计长度;k为扭矩系数参数。

参照德国工程师协会标准VDI2230[11],可知型号M12、性能等级8.8、摩擦系数1.0的螺栓紧固扭矩为73 N·m(参数为试验用螺栓参数),因此试验设计最大扭矩为80 N·m。试验采用FLIR TiX560红外成像仪自带温度监测功能对外接头紧固状态下的管母线进行温度检测,其误差为±0.045 ℃。大电流电源采用1000 kVA低压大电流发生器,误差为±5%。

试验环境温度为7 ℃,电流分别为0 A、200 A、400 A、600 A、800 A和1000 A时的温度分布如图2所示。

图2 外接头紧固状态不同电流下硬质管母表面温度分布

从图2中可以看出:外接头紧固并加有大电流状态下,硬质管母线温度与环境温度相比有所上升,但温升不超过10 K。这与管母线在正常运行状态下的温升幅度一致,说明只要安装正确、操作规范,正常情况下硬质管母线不会出现过热等现象。

2.2 螺栓紧固力对发热的影响

硬质管母线表面温度与其管母线外接头上接触压力有关。通常硬质管母线与管母线外接头的接触面粗糙不平。当接触压力较小时,材料产生弹性变形,此时只有很少的实际接触点。随着接触压力的增大,接触面会发生塑性变形,使实际的接触面积增大,同时增大接触压力可以压碎金属表面的薄膜,使膜电阻下降。所以增大接触压力,可以使接触电阻减小。但当总的塑性变形大到一定程度后,接触压力再增加,接触面积增大程度及接触电阻减小率明显减小。

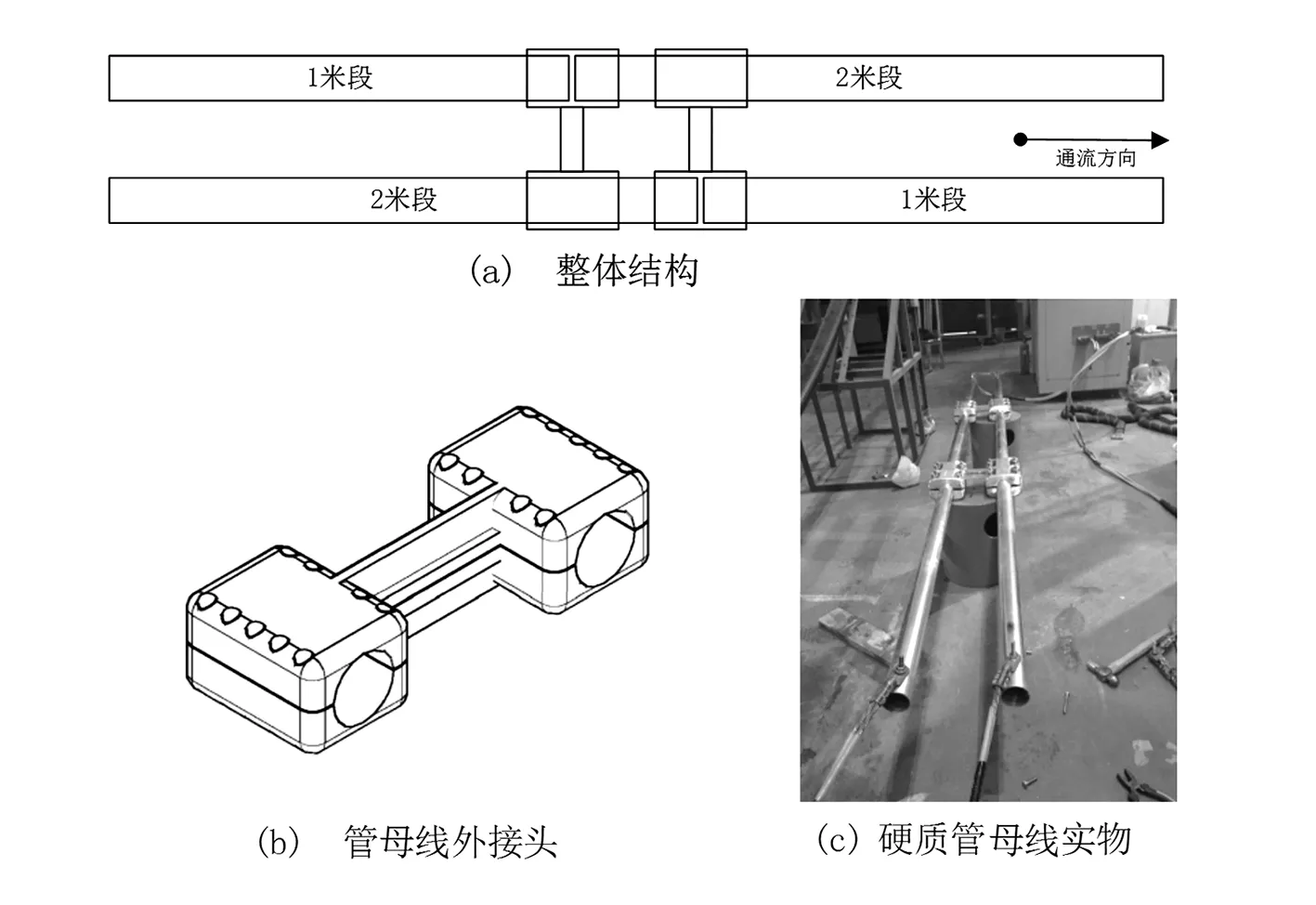

在实验中,利用力矩扳手改变螺栓紧固力观察硬质管母线的发热与温升变化,其中力矩扳手长度为30 cm,用红外成像仪拍摄并记录管母线表面温度,将实验电流设定在800 A,所得结果如图3所示。

图3 800 A不同力矩下硬质管母线表面温度分布

试验证实了在不同的螺栓紧固力作用下,硬质管母线的发热情况不同:在力矩扳手设定为最低扭力时硬质管母线出现最高温度值,此后温度随扭力增大而降低,在最大扭力时硬质管母线最高温度降至最低。由图3可看出,随着螺栓力矩由50 N·m变化到80 N·m,温度下降了5 K。

当扭矩达到70 N·m后,硬质管母外线接头温升在10 K以内,与其余部位正常工作时的温升相当。此后,随着扭矩的增加,温度的变化不再明显。这是由于接触压力已使绝大多数接触点产生塑性形变,接触面积已增大至临界值,此后接触压力的增加已很难产生更多的新接触点,接触面积达到稳定值。

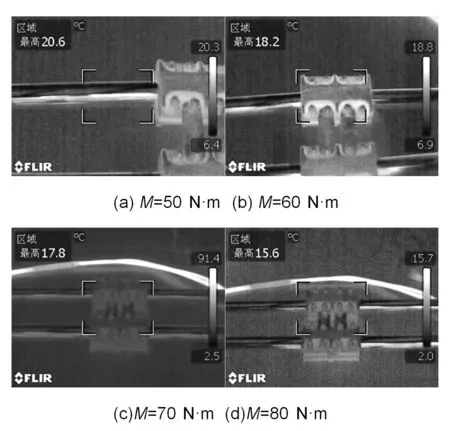

2.3 不同部位发热状况分析

硬质管母线由于内部热交换快速且表面与空气接触面积较大,所以其发热严重的部位与温度最高部位可能不在同一处:硬质管母线之间接触面以及管母线与外接头之间接触面不可避免地有接触电阻,会发出大量的热,一般情况下其温度较其他部位高;但随着螺栓紧固得越好,温度最高的部位会向硬质管母线中段移动,如图4所示。

图4 800 A、70 N·m时管母线外接头与硬质管母线温度分布

造成这种现象的主要原因是:当螺栓紧固不足时,接触点处发热量增大,此时接触点处吸收热量增大、温度较高,随着螺栓紧固得越好,接触点处发热量减小,热量主要由管母线自身电阻产生;而外接头与空气接触面积较大,散热快,故外接头的温度反而较管母线中段低。

3 硬质管母发热仿真分析

3.1 仿真模型建立

通过仿真分析对大电流试验进行补充验证。使用有限元软件对硬质管母线进行仿真建模。建模后需要在软件中分别定义硬质管母线及其外接头以及螺栓的材料类型。金属材料的物理性能参数如比热容、导热率、弹性模量、屈服应力等一般都随温度变化而变化[12]。当温度变化不大时,可采用材料物理性能参数的平均值进行计算。由于试验温升结果在100 K内,此处可以直接添加常系数的导热系数[13]。硬质管母线及外接头的材料属性设置为:铝,导热率200 W/(m·K),密度2700 kg/m3。

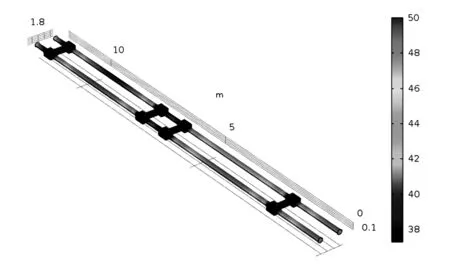

所建立的模型如图5所示。

图5 硬质管母线仿真模型

硬质管母线各部件以及空气的导热率设置与实际情况一致。将硬质管母线以接触面为分界点分为A、B、C、D 4个部分,如图6所示。

通过比较不同区域的温度分布情况,可以快速有效地分析硬质管母线的发热规律。

图6 区域划分示意

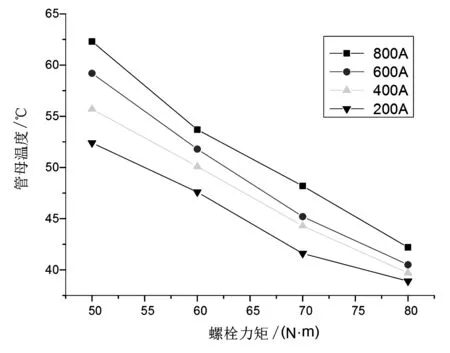

3.2 硬质管母发热仿真分析

环境温度设置为30 ℃,改变通流大小以及螺栓力矩,可以得到不同通流情况下最高温度随螺栓力矩变化的曲线如图7所示。由曲线可以清楚地发现:电流一定时,硬质管母线温度均随螺栓力矩的增大而降低。螺栓力矩由50 N·m到80 N·m变化的过程中,通流大小分别为800 A、600 A、400 A和200 A时,硬质管母线最高温度分别下降了20.1 K、18.7 K、16 K以及13.5 K。说明随着电流的减小,螺栓的紧固状态对硬质管母线的发热影响也在降低,这主要是因为电流的减小会对接触电阻产生的焦耳热有影响,紧固状态对接触电阻的影响是固定的,因此当电流越小时,螺栓紧固状态对硬质管母线的发热影响越小。

图7 不同电流下管母温度随螺栓力矩变化曲线

同时,电流为800 A时,硬质管母线温度随螺栓力矩的变化趋势与大电流试验结果大体相同,说明仿真模型具有一定的有效性,可以用于分析改善措施对硬质管母线发热的影响。

3.3 改善措施及其仿真验证

通过以上的分析,得知发热的主要原因是接触电阻增大和通过电流过大。电流是由线路负荷决定,同一条特高压直流输电线路通流大小不容易人为调节,而接触电阻大小则可以通过改变接触面粗糙度控制。通过试验及仿真发现,影响接触电阻的主要因素有:接触压力、接触面平整度、温度等。一般情况下有两种途径可以降低硬质管母线的温升:一是通过减小接触电阻从而减小发热量;二是通过提升硬质管母线本身的散热性能,从而减缓温度上升的趋势。

减小接触电阻,即减小接触面的粗糙度,可以通过对接触面进行打磨以及在接触面表面涂抹电力脂等方法进行接触面粗糙度的改变。在仿真中就是将模型接触面的粗糙平均高度由0.8 μm调整为0.5 μm,将表面粗糙平均斜率由0.4调整为0.2,而其他参数均不变。当电流800 A、螺栓力矩50 N·m时,可得硬质管母线温度分布如图8所示。将之与图9所示的改变粗糙度前同等条件下的温度分布图进行比较,可以看出:降低粗糙度后,在接触压力较小的情况下,温升由32.3 K降低到22.9 K,下降了9.4 K,改善效果明显。

图8 降低粗糙度后硬质管母线温度分布

图9 降低粗糙度前硬质管母线线温度分布

改变硬质管母线材料的导热率,增加其耐热性能。实际生产中可通过在铝中加入一定量金属元素做成合金,增加铝制品熔点及其导热率。在仿真中,其他参数保持不变,仅将模型的硬质管母线导热率由200 W/(m·K)增加到250 W/(m·K)即可。改变后硬质管母线在电流800 A、螺栓力矩50 N·m时的温度分布如图10所示。

图10 增加热通量后硬质管母线温度分布

比较热通量改变前后的温度变化可以发现:提升硬质管母线本身的散热性能,即增大其表面导热率,可以加快硬质管母线与空气的热交换,温升由32.3 K降低到20.2 K,下降了12.1 K。说明选取合适的铝合金制品提升硬质管母线的散热能力,可以有效缓解硬质管母线的发热问题。

4 结 论

1)通过对硬质管母线进行的大电流试验以及仿真结果的分析,其过热的主要原因是由于接触点处铝管接触不紧密,使硬质管母线自身产生的热量远大于其与空气进行热交换时的散热量。

2)通过仿真分析可以发现减小温升主要有两种途径:一是通过打磨以及涂抹电力脂等方法增加管母线连接处光滑程度以减小接触电阻,减少发热量;二是在铝制品中增加一定量金属元素做成合金,增加硬质管母线本身的导热率,从而减缓温度的上升。