汽车玻璃应力形成机理数值分析及控制方法

2019-04-01朱锦杰王永杰

朱锦杰 王永杰

(上海耀皮康桥汽车玻璃有限公司 上海市 201315)

0 引言

玻璃因具有独特的光学性能及优异的理化性能,在乘用车领域,玻璃在车体上的应用比例有逐渐扩大的趋势,从前后挡风玻璃、车门,逐渐扩大到前后三角窗和全景天窗。相对金属钣金,玻璃强度低,易碎。车体都是复杂曲面,复杂曲面玻璃不能用辊压成型,必须使用模压才能得到接近数模的玻璃,而模压成型会造成钢化应力缺陷。模具和玻璃一般在玻璃边部相互接触,边部应力的控制是曲面玻璃钢化是否合格的关键因素。

1 玻璃钢化原理及数值模拟

1.1 玻璃钢化原理

玻璃的钢化通常分为物理钢化和化学钢化,汽车玻璃采用物理钢化。其基本原理为:将玻璃加热到接近软化温度Tf,短暂保持一定时间,然后使玻璃均匀地强制冷却,玻璃在冷却过程中,表面和中间层出现温度梯度,导致收缩不一致,使玻璃表面层产生压应力,内层产生张应力。由于玻璃的抗压强度比抗张强度大得多,从而提高玻璃的机械强度和热稳定性。

玻璃的钢化加热温度不能过高,也不能过低。若温度过高,玻璃产生变形;温度过低,钢化强度不够。其最佳钢化温度为玻璃由脆性状态变为塑性状态的过渡阶段中的某一温度范围,即接近软化温度的一个特殊温度区(Tg~Tf)。Tg为玻璃的转变点,在此区域内玻璃处于一种特殊状态,既不是固体,又不是液体,通常被称之为黏弹体。玻璃的(Tg~Tf)与其化学组成有关,普通硅酸盐玻璃及汽车玻璃对应的(Tg~Tf)为550~730 ℃。固化后形成永久残余应力,压应力的存在使得玻璃表面的微裂纹得到闭合,从而增加玻璃的强度。如图1和图2所示。

图1 压应力使裂纹收缩

图2 张应力使裂纹扩张

1.2 钢化应力数值模拟

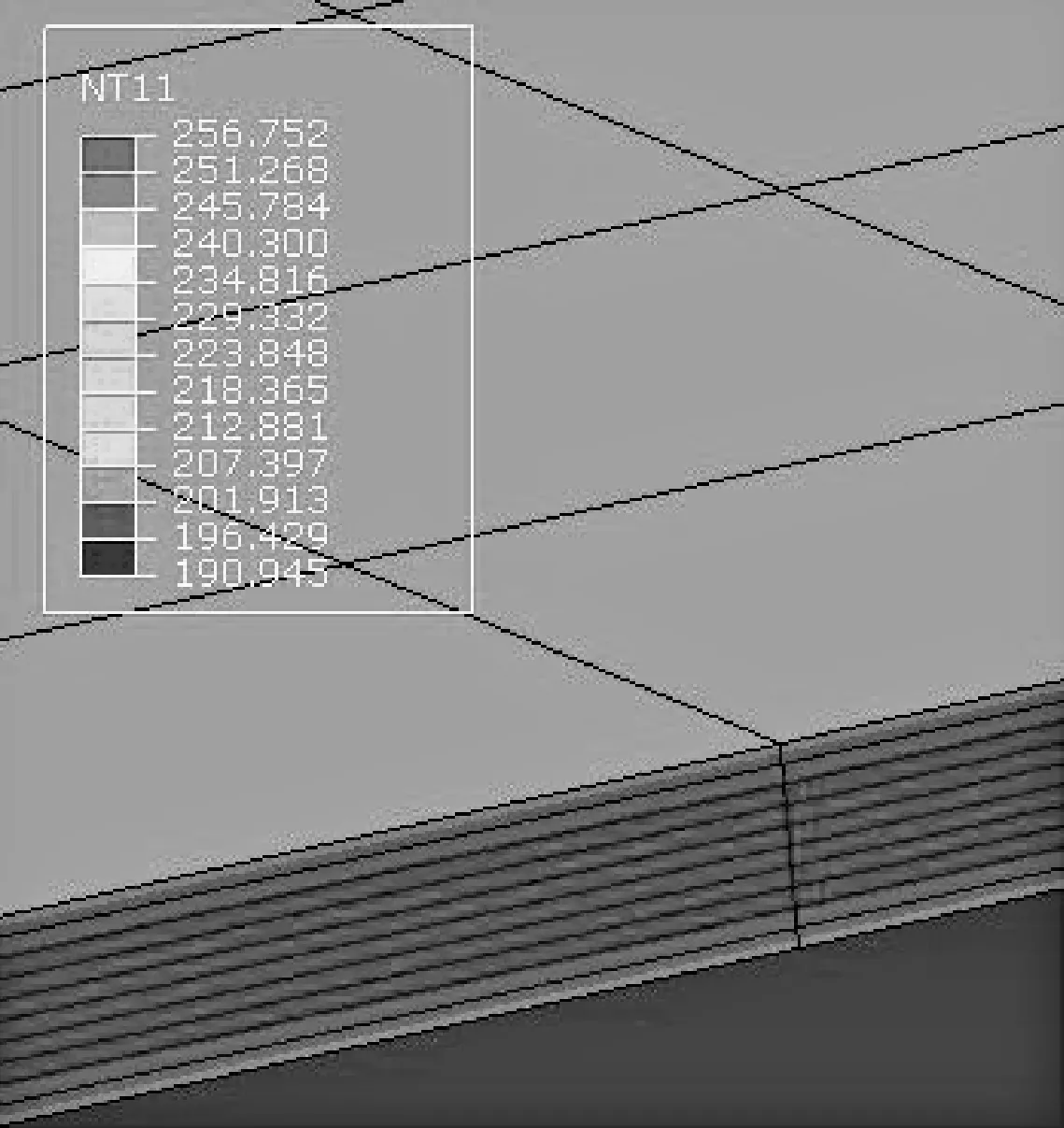

欧洲早在几百年前就知道用介质急冷能得到强度较高的玻璃,但是其中的力学原理是近代弹性力学发展到一定阶段,专家才得出很好的解释。而近几十年来,有限元技术的突飞猛进使得钢化玻璃应力分布能数值量化,模拟的过程和结果对工程技术人员理解玻璃钢化有很大的帮助作用。钢化玻璃有限元模型如图3所示。

图3 钢化玻璃有限元模型

模拟玻璃钢化一般步骤是在玻璃表面施加对流散热层,先计算玻璃在快速冷却的条件下不同厚度层的温度。由于玻璃的导热率较低,在冷却一段时间后,玻璃外表面和中间的温度出现了一定的差异。图4为3.2 mm厚的玻璃截面的温度分布,表面浅色表示温度低,中间深色表示温度较高。

图4 冷却过程中玻璃各层温度分布

所有点的温度下降趋势如图5所示,玻璃表面温度比中间温度下降快,图6的温度曲线显示中间层温度比表面层高23 ℃。

图5 玻璃某点温度下降

图6 玻璃截面温度分布曲线

将计算好的随时间变化的温度场赋予具有弹性模量和膨胀率的玻璃,因为较热中间层玻璃比表面的玻璃收缩慢,当两侧玻璃表面已经冷却硬化后,中间层还在收缩,但是这种收缩受到已经硬化的上下表面拉制,不能自由收缩的中间层会对玻璃上下表面形成压力,这种压应力随着玻璃硬化而最后残余下来,中间层形成张应力。 见图7和图8。

图7 玻璃张压应力分层图

图8 应力曲线

计算结果显示负值为压应力,正值为张应力,张应力为50 MPa的时候压应力为-110 MPa。玻璃表面压应力与单位碎片粒数成正比,实验表面应力达到110 MPa时,碎片达到60~70粒。但是应力不能过大,表面应力过大是钢化玻璃自爆的原因之一。

有了有限元钢化数值模型,能很直观地看到影响玻璃钢化效果的因素。同一类玻璃,厚度和换热冷却速度是决定玻璃钢化效果的主要因素。不同厚度玻璃的应力分布见图9和图10。

图9 3.2 mm厚度玻璃应力分布

从图9和图10得出,同样的玻璃参数在一样的薄膜系数(对流冷却系数)条件下,3.5 mm厚度的压应力比3.2 mm的应力大得多。这是由于玻璃中内应力的产生取决于玻璃中温度梯度的存在,玻璃越厚,冷却时的温度梯度就越大。因此条件相同时,玻璃越厚,钢化程度越高,当玻璃厚度减少10%时,其钢化程度则下降6%。当玻璃厚度减少10%时,其钢化程度则下降6%。

化学组成和厚度相同的玻璃,在加热温度相同时,其钢化程度则由对流冷却强度决定。冷却速率越快,钢化程度越高。钢化玻璃利用风机将一定压力和风量的外部低温空气直接吹到热玻璃表面,计算使用的换热系数为160 W/m2,结果如图11所示,表面压应力为-190.8 MPa 。而烘弯玻璃成形后冷却是用风扇缓慢冷却,如浮法玻璃的退火段,计算使用对流换热系数为40 W/m2,结果如图12所示,表面压应力为-37 MPa,所以前挡烘弯玻璃强度很低,撞击后立即碎裂,靠PVB黏在一起,起到保护驾乘人员的目的 。

2 边部应力形成机理以及控制方法

2.1 边部应力的形成

玻璃表面压应力的大小和分布是决定玻璃钢化效果的主要因素,制造过程中经常说的边部应力应该全称为边部应力缺陷,主要原因是成形时玻璃和模具的接触主要在玻璃边部,加上玻璃的切割截面也不正对风栅,导致玻璃边部区域未能和大部分玻璃中间区域一起急冷,这是玻璃边部应力缺陷的主要形成原因。但是这种缺陷的应力分布情况到底是怎么样,传统的计算一般很难得到,用光学测试应力也只是得到分散的应力数值,而有限元得出的结果直观易懂。图13为玻璃与模具接触处的温度示意图,图14为接触处截面的温度曲线。

图14 接触处截面的温度曲线

从图13和图14处可以看出,玻璃和模具接触处因冷风吹不到,温度明显偏高。

温度偏高到一定程度,会使得张应力扩展到玻璃表面,玻璃表面应力分布不均,在后续使用过程中,玻璃会产生自爆。烘弯玻璃由于应力较小,张应力更加容易穿出。从图15的玻璃表面应力分布图中可以看到和模具接触部分的压应力明显偏大甚至出现正的压应力。而图16的截面图上,深色的张应力区域偏向玻璃和模具接触的一面。

图15 边部应力表面分布图

图16 边部应力截面分布图

2.2 边部应力的控制

边部张应力使得该处表面的微裂纹张开,大大降低了玻璃的强度。为了避免玻璃边部区域出现过大张应力,一般汽车玻璃针对强钢化的后挡风玻璃和微钢化的前挡风玻璃分别采取若干措施来控制边部张应力。

2.2.1 前风挡烘弯玻璃

针对前风挡烘弯玻璃,一般采取4个措施:①在玻璃冷却段,上下表面风压要一致;②金属挡块、纤维棉等都是造成边部出现张应力的因素,即使不能去除,也要与玻璃保持一定间距,让冷风能吹过去;③尽可能减少玻璃和烘弯模的接触面积;④成形时,尽可能降低玻璃在烘弯模上的相对滑动。

2.2.2 后挡钢化玻璃

针对后挡钢化玻璃,采取如下措施:①冷环上覆盖厚薄均匀的低导热通风良好的网布;②合理设置凸模和凹模的压合间隙;③冷环结构设计合理,和玻璃接触面要尽量小并且保证玻璃在冷环上的有效高度;④钢化急冷时,上下风压一致。

3 结语

有限元方法可以直观定量分析出钢化玻璃的应力分布,其结果对工程设计人员理解玻璃应力分布和缺陷有很大帮助;边部张应力是减弱钢化和烘弯玻璃强度的主要因素,生产过程中应避免其伸出表面和扩大。