玻璃成形中锡槽保护气体的温度场和速度场数学模拟研究

2019-04-01陈福

陈福

(秦皇岛玻璃工业研究设计院有限公司 秦皇岛市 066004)

0 引言

玻璃能满足不同用途的需求,且制造玻璃所需要的原料丰富、价格低廉,因此玻璃材料一直被广泛应用于各行各业。而超薄电子玻璃作为特种玻璃,由于其具有高温黏度大、玻璃的熔化澄清排泡困难、成形温度高、玻璃摊平和保持横向厚度差困难等特点,国内外众多公司都对超薄电子玻璃的熔化、成形、退火等进行深入的研究。

超薄电子玻璃主要成形方法有浮法、溢流法、狭缝下拉法和二次拉制法等。浮法玻璃工艺是现今应用最普遍的平板玻璃生产工艺,锡槽是玻璃成形区,作为浮法玻璃制造过程中的重要热工设备,对其进行研究意义重大。采用浮法工艺技术生产超薄电子玻璃具有生产吨位大、玻璃原板宽度宽等优点,但是对玻璃的成形温度、拉引速度、角度和温度等参数需要进一步研究和优化,使之能与生产超薄电子玻璃相匹配,同时,由于玻璃表面的沾锡问题需要进行二次研磨抛光处理,增加了浮法工艺的装备投资和运行成本,从而导致电子玻璃的总成品率的降低。

由于锡槽内温度很高,会发生复杂的物理化学反应[1,2],氧气与锡反应生成锡的氧化物,使玻璃产生光畸变、沾锡等缺陷,因此在浮法玻璃成形过程中,会在锡槽内通入还原性保护气体[3],一般为高纯N2和H2的混合气体,以防止锡液的氧化,确保锡液光亮洁净。但是,保护气体在锡槽中因受到温度差及玻璃带运动的影响,在锡槽内流动,影响玻璃质量和锡槽的温度制度。因此,研究锡槽内保护气体的温度场及速度场的变化规律,有利于保证锡槽温度制度的平衡,提高玻璃表面质量[4]。

文献[5-7]对玻璃熔窑进行了模拟,文献[8-11]对锡槽中的保护气体及锡液流动状态等也进行了模拟。通过建立锡槽三维模型,在锡槽顶部设置保护气体进口,根据有限元模拟方法,运用计算机模拟软件,研究玻璃锡槽中保护气体温度场和速度场的变化,对于超薄电子玻璃,由于其玻璃本身的黏度温度特性,采用浮法工艺成形后会产生与普通浮法玻璃很多不一样的性质,对整个成形空间的几何参数、拉边机参数、温度、压力、气氛和锡液状况等参数的要求也发生了明显的改变,对数学模拟的重要性和紧迫性更强烈,期望通过数学模拟的方法[12,13],为超薄电子玻璃的成形区研究设计提供借鉴和参考。

1 数学模型及计算方法

1.1 模型的建立

选用拉引量为150 t/d高铝电子浮法玻璃的锡槽模型,整个锡槽几何模型按照进口宽、出口窄的结构设计,锡槽总长度75 m,玻璃厚度为0.5 mm,玻璃原板宽2 300 mm,合格板宽1 900 mm,锡槽成形拉边机18对,拉边机均简化为圆柱形,对称地安置于锡槽的两侧,根据保护气体空间实际情况,适当对其进行简化,构建的锡槽三维几何模型如图1所示。

本研究主要是对顶部通入的保护气体在锡槽内流动情况的探究,因此只在锡槽顶部设置了一对进气口,均为圆形入口,对称布置于锡槽顶部两侧,取沿长度方向为x轴,宽度方向为y轴,高度方向为z轴。

图1 锡槽顶部通气示意图

1.2 网格划分

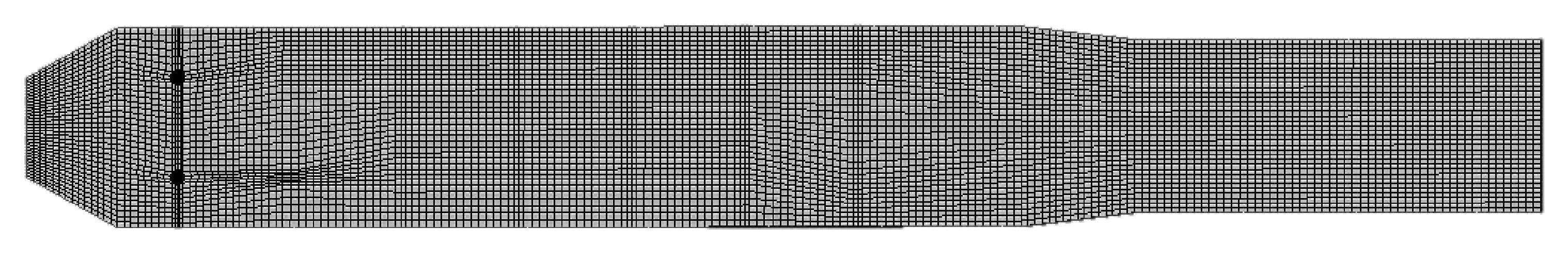

通过Solidworks软件建立锡槽的三维数值模型后,导入到ICEM CFD中对其进行结构性网格划分,整体网格划分结果如图2所示。将划分好的网格导入至Fluent中,运用k-e湍流模型对保护气体的流动过程进行描述,迭代收敛后用CFDPost软件对其进行后处理分析。

图2 网格划分示意图

2 模拟结果与分析

2.1 锡槽保护气体温度场分布

浮法成形中锡槽需要保护气体对其进行保护,保护气体的主要成分是N2和H2,一般N2含量90%~97%,H2含量3%~10%,主要作用是防止金属锡液被氧化成氧化亚锡和氧化锡,而造成玻璃下表面的粘锡缺陷。

2.1.1x-y平面温度场

在锡槽保护气体空间x-y平面上,分别在截面z=-0.2、z=-0.1和z=-0.05处,获取保护气体的温度分布情况,温度分布云图如图3所示。图3中从左到右温度逐渐升高。

图3 x-y平面保护气体温度分布云图

从图3中可以看出,由于保护气体在通入锡槽前温度为室温,锡槽空间具有一定的温度,超薄电子玻璃的锡槽入口一般为1 300 ℃左右,在保护气体通入的狭小空间内温度是逐步升高的,而保护气体在锡槽内的整体温度分布情况为玻璃带入口端温度高,随着距入口端距离的加大温度逐渐降低。对比图3(a)、(b)、(c)可以看出,上层保护气体(即在z=-0.2面上的保护气体)整体温度分布要低于靠近玻璃带面上(即z=-0.1和z=-0.05面上的保护气体)的保护气体温度,这是由于距离玻璃带越远,保护气体得到的玻璃带辐射热量就越少,同时,随着保护气体在锡槽内逐步扩散,保护气体的温度逐渐升高,与锡槽的整体温度制度相一致。

2.1.2y-z平面温度场

取进气口所在的平面,在y-z平面上截取的锡槽保护气体空间的温度分布云图如图4所示。

图4 保护气体温度分布云图

从图4中可以看出,保护气体通入锡槽前温度为室温,虽然在锡槽内的温度有所升高,但其明显低于锡槽内温度,因此在通入保护气体的位置处其温度最低,而底部气体与玻璃带相接触,故其温度最高,因此产生了如图4所示的温度分布。

2.1.3z-x平面温度场

取进气口所在的位置,在z-x平面上截取的锡槽保护气体空间的温度分布云图如图5所示。

图5 保护气体温度分布云图

从图5中可看出,延玻璃带运动的方向,保护气体的温度整体上呈逐步下降趋势,只是在保护气体进口位置,温度降低幅度较大,这与保护气体刚通入时的温度过低有关。

2.2 速度场分布

锡槽中保护气体主要是N2和H2的混合气体,通入锡槽中对锡液进行保护,防止被氧化,保护气体通入的速度影响着锡槽内部气体分布、锡液被氧化程度、锡槽内部空间的温度分布等参数,特别是超薄电子玻璃对锡槽参数的变化敏感,保护气体的变化也会对超薄电子玻璃的生产和品质有较大的影响,会影响超薄电子玻璃的平整度,产生表面缺陷等问题。

锡槽保护气体在x-y平面上的速度分布云图如图6所示。锡槽保护气体在y-z平面上的速度分布云图及速度矢量图分别如图7~图8所示。

图6 x-y平面保护气体速度分布云图

图7 保护气体在y-z平面速度分布云图

图8 保护气体速度矢量图

从图6中可看出,当保护气体通入锡槽后,即刻向四周扩散,保护气体的速度逐渐减小,逐渐充满整个锡槽空间,分布也越来越均匀。从图7中可看出,保护气体在喷入锡槽时的速度最大,在锡槽内的流动速度要小于其喷入时的速度,速度大小以进气口为中心呈对称分布。从图8中可明显看出,锡槽内的保护气体从进气口进入锡槽后,向锡槽下方空间扩散,同时也向两侧扩散。还可看出,垂直向下的箭头最为密集,向两侧方向的箭头较为稀疏,这也表示着保护气体通入时的速度最大,向两侧扩散时速度减小,锡槽的保护气体的速度场分布能够根据超薄电子玻璃成形的需要进行调整,目的是满足超薄电子玻璃的成形参数需求。

3 结论

根据超薄电子玻璃的成形特性,通过构建锡槽保护气体空间模型,运用有限元模拟方法对保护气体的温度场及速度场进行研究,得到结论:

①建立了浮法玻璃锡槽保护气体的三维数值模型,运用k-e方程来描述保护气体的流动状态和变化情况;

②锡槽内部上层保护气体的整体温度分布要低于靠近玻璃带位置的保护气体温度;

③保护气体从锡槽顶部通入后,向周围扩散流动,通入时的速度最大,随着保护气体在锡槽中的扩散,其速度减小。