某车载机箱的散热设计及优化*

2019-03-31聂泽森杨志甫彭方汉周振华

聂泽森,杨志甫,张 威,彭方汉,周振华

某车载机箱的散热设计及优化*

聂泽森1,杨志甫1,张 威2,彭方汉3,周振华4

(1 北京遥测技术研究所 北京 100076 2 北京建筑大学 北京 100044 3 北京空间飞行器总体设计部空间热控技术北京市重点实验室 北京 100094 4 北京空间机电研究所 北京 100094)

针对某车载机箱的散热需求,根据发热器件的热流密度确定了强迫风冷的散热形式,并对机箱进行了详细的散热设计和结构改造。为了验证和改进散热设计,利用DM和Icepak对原始模型进行了简化处理,并计算得出了印制板各向热导率,并通过RSO驱动Icepak对散热器的肋片数量和肋片厚度进行参数化仿真。最后得出并分析了散热器重量和印制板最高温度的变化规律,从而确定了最优设计方案。设计方案不仅满足了该车载机箱的散热需求,同时降低了产品的重量和成本,对风冷散热设计具有一定的参考价值和指导意义。

机箱设计;强迫风冷;散热优化;参数化仿真

引 言

随着电子器件集成设计技术的发展,散热问题日益凸显[1,2]。在方案制定阶段,利用热仿真软件的计算结果来预测和指导散热设计是切实可靠的途径和环节[3-7]。孔祥成[8]以卫星作为研究对象,采用Thermal Desktop求解目标表面温度场,为复杂空间目标的红外辐射特性计算提供了技术支撑;王晓秋[9]利用Icepak模拟了轴流风机位置对电路板局部表面传热系数的影响,并通过实验验证了仿真结果的准确性;谢金红[10]采用Fluent对电动汽车锂离子电池组散热性能进行了研究,并参考仿真结果进行了结构优化;潘华[11]在封装工艺的研究过程中,根据Flothermal的仿真结果得出了新型DrMOS模块的设计思路;马建章[12]针对高功耗主板的散热问题,使用Solidworks Simulation分析了主板的结构形式,并提出热管均温方式显著增强了主板散热效果;刘卫刚[13]通过FloEFD软件计算,为T/R组件设计了T形风道的结构形式,不但有效降低了T/R组件的最高温度,而且保证了组件之间温度一致性。这些成果和结论在指导生产实践的同时,也反映出仿真计算的必要性和可靠性。

本文旨在解决某车载机箱的散热设计及优化,确保有源电子元器件正常工作的温度范围,并尽量降低产品的总体重量和成本。首先,根据热流密度确定冷却方案和散热器位置,然后在ANSYS仿真平台中利用DM(Design Modeler)模块对机箱物理模型适当简化,最后利用RSO(Response Surface Optimization)模块驱动Icepak对散热器进行了参数化设计,探索出了散热器肋片数量和肋片厚度对散热效果的影响规律并确定了最优设计参数。

1 机箱散热的设计条件

某机箱处于恒定温度25℃的车舱之内,其外部结构主要包括机箱壳体、显示面板、控制按钮和插座,如图1(a)所示。机箱壳体采用Al-Extruded作为结构材料,外形包络为200mm×100mm×84mm的长方体,壁厚均为2mm。在机箱内部,水平布置的印制板由9根立柱支撑并通过螺钉固定,其上共有9个电子元器件,如图1(b)所示。

图1 机箱原始模型

9个元器件中,2、3和6号的热耗较小,在热设计中可以予以忽略,其余元器件的热耗、热流密度和耐受温度的统计结果如表1所示。发热元器件耐受温度的最低值为100℃,考虑降额设计的安全余量,将散热设计的温度上限设定为85℃。现需考虑机箱的散热形式并制定具体方案,从而保证内部元器件能够持续安全工作。

表1 热流密度和耐受温度

2 散热方案的详细设计

艾默生公司对于电子元器件散热方式的选择依据为:在常压下,强迫风冷的应用范围为0.04~0.31W/cm2,小于0.04W/cm2采用自然冷却,大于0.31W/cm2须采用水冷或其他表面冷却。参考该准则拟采用强迫风冷形式对机箱进行散热,具体设计包括:

① 在机箱左侧壁面加装风扇;

② 在机箱右侧壁面设置出风口;

③ 在9号元器件处布置散热器。

具体地,选用库存的小型轴流风扇,尺寸为60mm×60mm×15mm,风量约为2L/s,选择远离9号元器件的壁面安装风扇可以避免由于风扇距离散热器太近而产生涡流区域和气流短路现象;出风口由18×15阵列排列的六边形孔构成,其外接圆直径为2mm,不但能够有效阻止电磁辐射外泄,而且可以形成较大的表面张力避免液体进入机箱;采用铝质肋片散热器,并在其与9号元器件之间添加导热垫减小接触热阻。

图2 散热设计

3 散热设计的仿真计算

3.1 原始模型处理

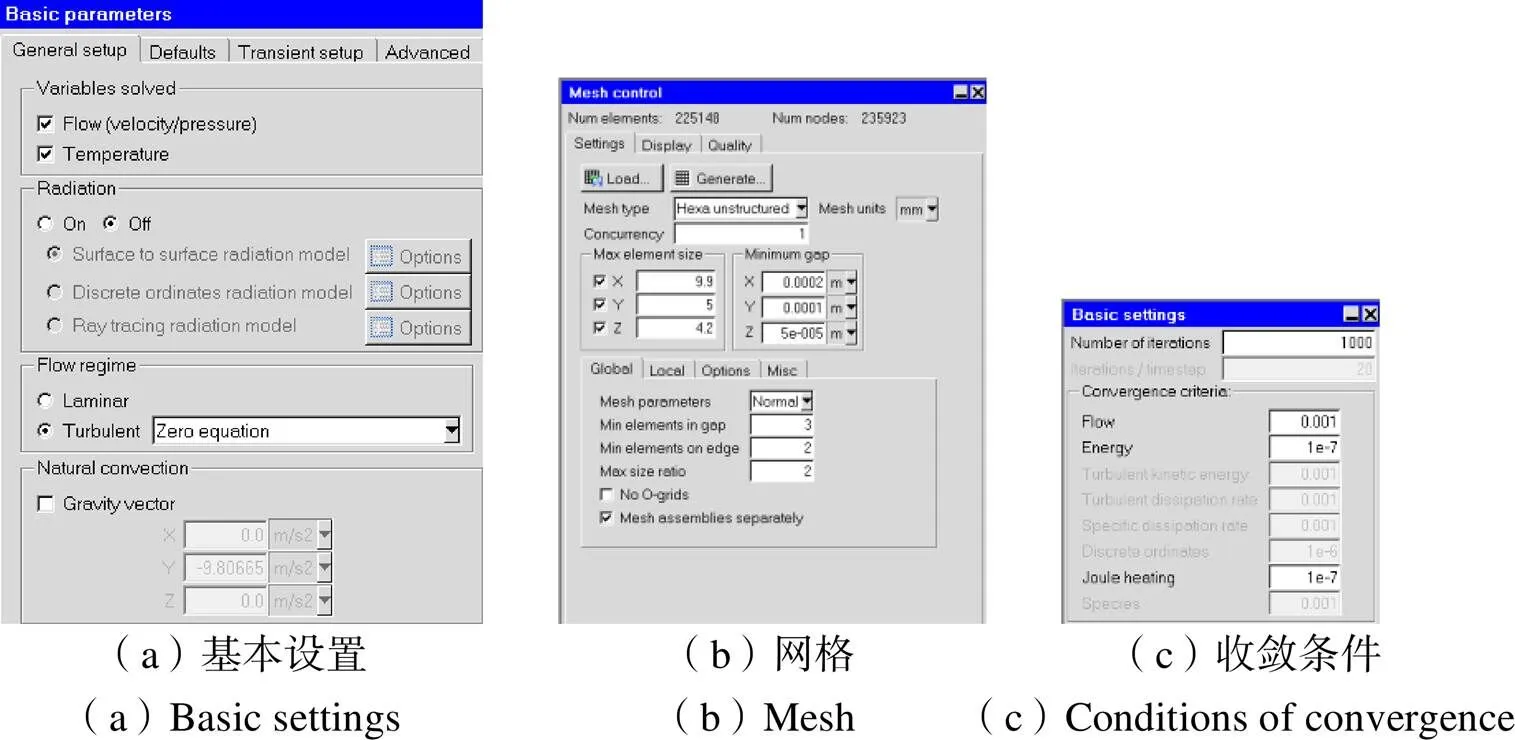

根据热学仿真模型的简化原则[12],在DM和Icepak中对该车载机箱的原始模型进行如下处理,如图3所示:

图3 简化模型

① 删除显示面板、控制按钮、插座和螺钉;

② 删除对传热效果影响不大的凸台、倒角和通孔;

按照实验条件, 计算参数为: 自由来流Mach数Ma∞=8.0, 总压P0=6.0 MPa, 总温T0=1 100 K, 来流介质为空气, 单位Reynolds数Re=7.053×106/m, 以平板前缘至楔体前缘距离为特征长度定义的当地Reynolds数Re=2.03×106. 实验已表明在三维楔体处仍然为层流流动, 因此按定常层流条件进行计算.

③ 删除2号、3号和6号电子元器件;

④ 将异形CAD结构的机箱进行Simply处理,选择level=2;

⑤ 利用Circular Source替换印制板上的1号电子元器件;

⑥ 利用Rectangular Source替换印制板上的4号、5号、7号、8号和9号电子元器件;

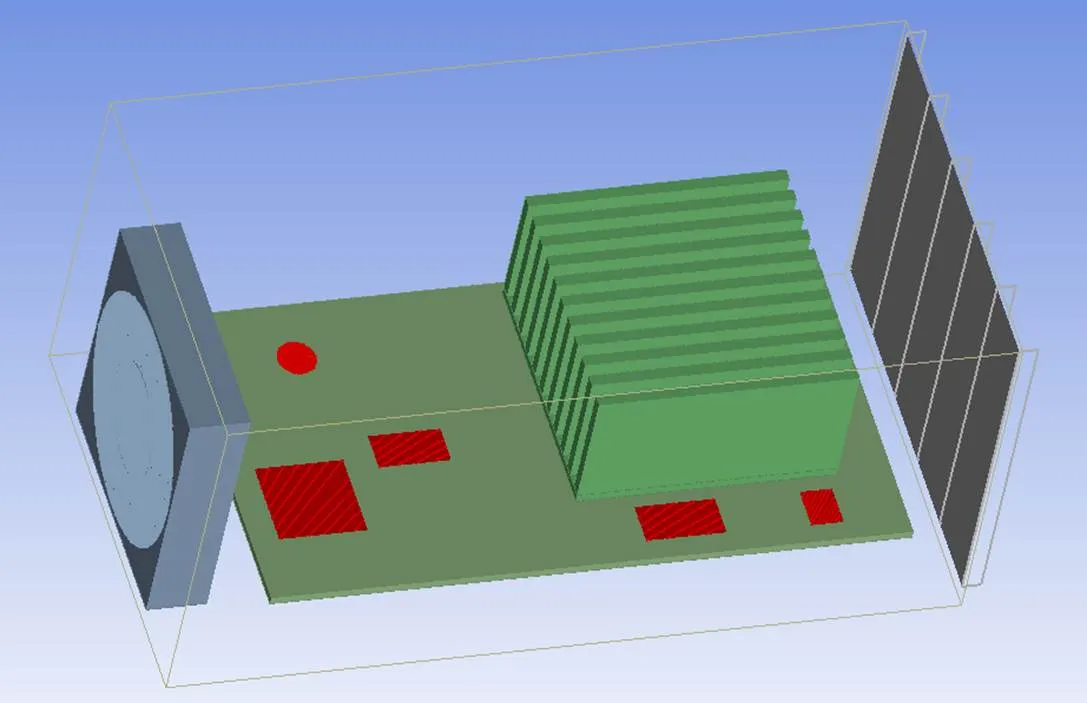

⑦ 利用Heat sink替换原始模型中的散热器,具体设置如图4(a)所示;

⑧ 利用Fan替换原始模型中的风扇,具体设置如图4(b)所示;

⑨ 利用Grille替换原始模型中的出风口,具体设置如图4(c)所示。

图4 模型设置

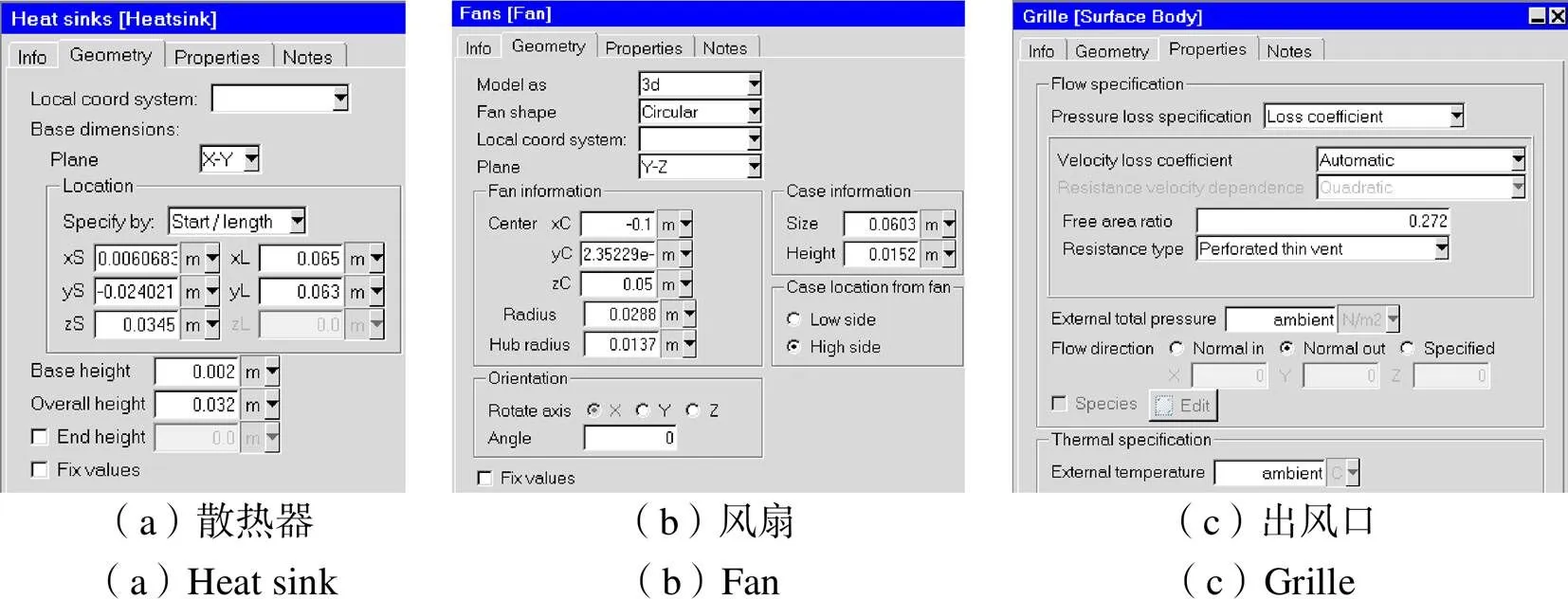

3.2 印制板热导率核算

表2 PCB各层材料

图5 印制板各向热导率计算

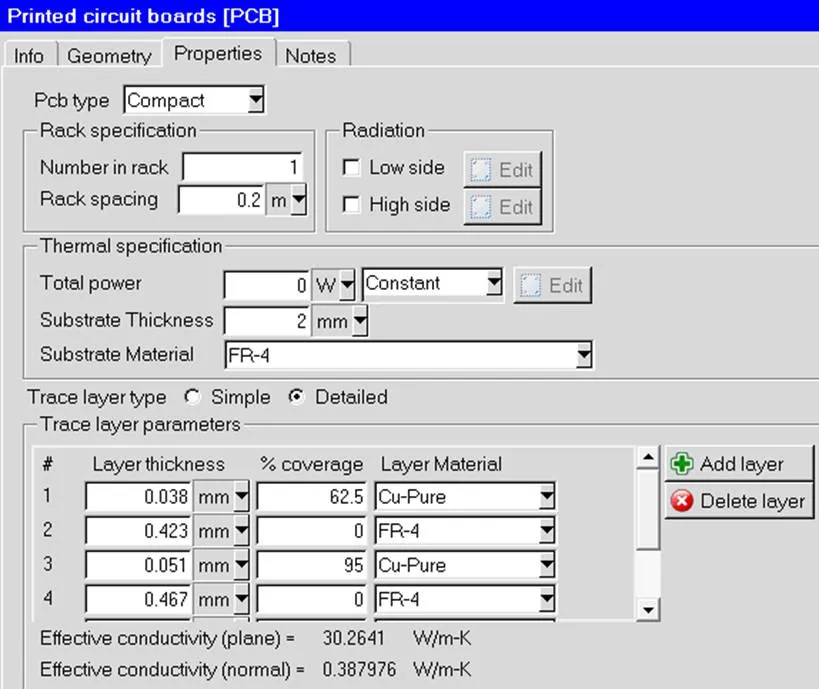

3.3 优化仿真的软件设置

该车载机箱采用强迫风冷散热,这种情况下辐射传热的量级相对很小,所以在热学仿真中关闭Radiation,并且选用零方程湍流计算模型,如图6(a)所示;机箱处于恒温车舱内部,因此机箱初始温度和风扇进风温度设定为25℃;由于模型简化过程中已将全部异形CAD部件采用Icepak自带的模型替代,因此网格划分采用Hexa unstructured方法,如图6(b)所示,并且通过检验满足网格无关性要求;设置计算步数上限为1000,采用软件默认流动和能量收敛标准,如图6(c)所示;此外,在优化仿真阶段,为缩小计算规模,暂且忽略器件之间的接触热阻。

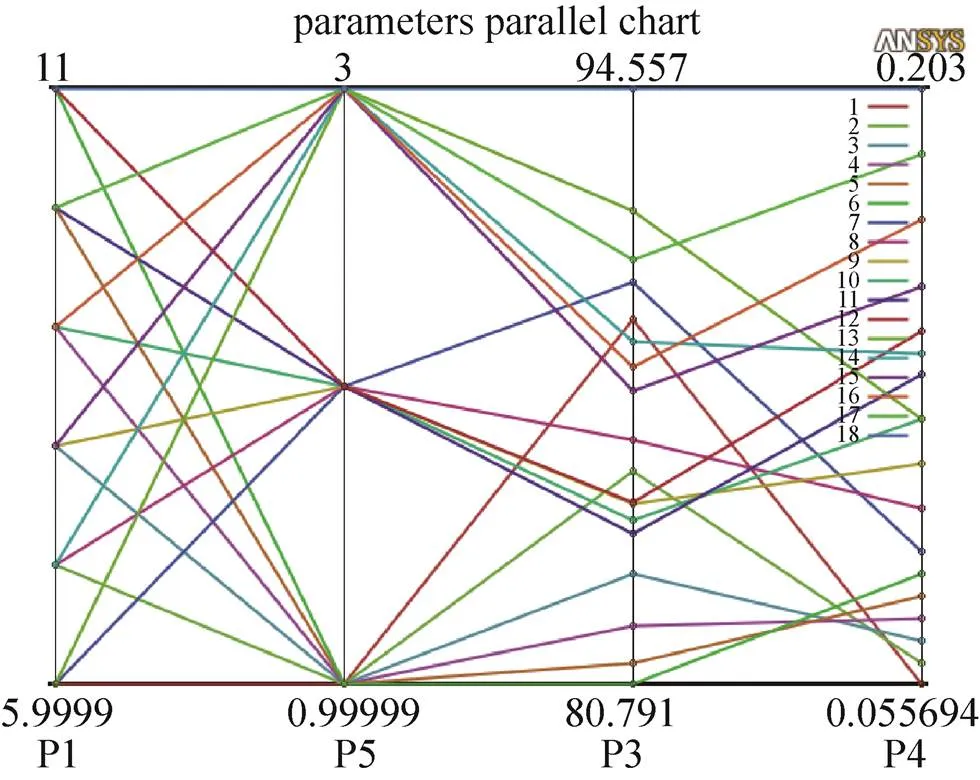

此外,如图7所示,为了研究散热器的具体参数对散热效果的影响,同时出于减轻机箱总体重量的考虑,选取肋片数量和肋片厚度作为自变量,变化范围分别为6~11和1~3,选取印制板最高温度和散热器重量作为因变量,利用ANSYS仿真平台中的RSO模块驱动Icepak进行优化设计,总共包括18个工况,仿真结果如图8所示。

图6 仿真设置

图7 优化设计参数及流程

图8 优化仿真结果

3.4 RSO仿真的结果分析

从RSO的仿真结果可知:

① 肋片数量相同时,散热器重量随肋片厚度增加而增加;肋片厚度相同时,散热器重量随肋片数量增加而增加,如图9(a)所示。这一结论指明了机箱减重的设计方向,即应该在满足散热需求的前提下,尽量降低肋片数量和肋片厚度。

② 印制板最高温度呈现出随肋片厚度增加而升高的规律,这是因为肋片厚度增加导致了空气流通截面变小,降低了散热器肋片之间空气流量,如图9(b)所示。此外,肋片数量越少,肋片厚度增加导致的印制板温度变化越不明显,这是因为印制板最高温度并非仅仅取决于空气对流换热,热量由9号元器件传至肋片的导热通路也会对散热效果有着一定程度的影响作用,具体机理为肋片数量较少,即对流换热效果较差时,肋片厚度增加使得热量更加容易传导至肋片,从而增强了整体散热效果,因此印制板最高温度的差异减小。

③ 如图9(b)所示,肋片厚度为1mm时,随着肋片数量的增加,印制板最高温度单调递减;而肋片厚度为2mm和3mm时,印制板最高温度先减小后增大。增加肋片数量一方面增大了肋片的散热面积,强化了对流换热效果;另一方面却减小了散热器肋片之间的空气流量,抑制了对流换热效果。在这两个相互对立的影响因素作用下,肋片厚度为2mm和3mm工况下的印制板最高温度呈现出了随肋片数量先减后增的规律;而肋片厚度为1mm时,肋片厚度相对较小,肋片数量增加并未显著抑制对流换热效果,散热面积增加引起的对流加强效应占据主导地位,因此呈现出印制板最高温度随肋片数量增加而持续减小的规律。

图9 优化因变量的变化规律

4 最优参数的筛选确定

图10为RSO的筛选设置,印制板最高温度和散热器重量均采用Minimize类型,前者的约束条件为小于等于85℃。图11显示了根据上述限定条件所得的筛选结果,金星数量越多表示越接近限定条件。由图可知,肋片数量为8的设计工况重量最小,而肋片数量为11的设计工况印制板最高温度最低。经过综合考虑,确定散热器的最优设计参数:肋片数量为8,肋片厚度为1mm。

图10 筛选条件

图11 筛选结果

选取散热器最优设计参数,并考虑器件之间的接触热阻,利用Icepak对最终方案进行详细仿真,结果如图12所示。从图中可以看出,印制板最高温度为83.61℃,散热器最高温度为79.75℃,满足机箱内部电子元器件安全工作的温度要求,并且空气流道设计合理,流速分配均匀,不存在明显的涡流区域和气流短路现象。

图12 最优方案仿真云图

5 结束语

本文针对某车载机箱进行了散热设计和优化,根据有源发热器件的热流密度确定了强迫风冷的散热形式,并对机箱加装了风扇、散热器和导热垫。为确保方案能够满足设计要求,通过Response Surface Optimization驱动ANSYS Icepak对18个组合工况进行了仿真计算,从对流换热和热量传导两个方面分析了设计参数对散热效果的影响规律。最后综合考虑耐受温度和机箱重量,确定了最优设计方案,并给出了该工况下的温度云图和流速云图。该方案以散热设计为出发点,以结构优化为落脚点,不仅满足了车载机箱的散热需求,同时降低了产品重量和成本,对机箱的风冷散热设计具有一定的参考价值和指导意义。

[1] 周海峰, 邱颖霞, 鞠金山, 等. 电子设备液冷技术研究进展[J]. 电子机械工程, 2016, 32(4): 7–10. ZHOU Haifeng, QIU Yingxia, JU Jinshan, et al. Research development of liquid cooling techniques for electronic equipment[J]. ElectroMechanical Engineering, 2016, 32(4): 7–10.

[2] 张娅妮, 陈菲尔, 田沣. 机载电子设备冷却散热技术的发展[J]. 航空计算技术, 2012, 42(4): 113–116. ZHANG Yani, CHEN Feier, TIAN Feng. Development on heat dissipation technique of airborne electronic equipment[J]. Aeronautical Computing Technique, 2012, 42(4): 113–116.

[3] 王晓峰, 刘琦, 张秋冬. 基于ICEPAK的某型方舱散热分析[J]. 电子技术与软件工程, 2018, 02: 118–120. WANG Xiaofeng, LIU Qi, ZHANG Qiudong. Heat dissipation analysis of a shelter based on Icepak[J]. Electronic Technology & Software Engineering, 2018, 02: 118–120.

[4] 刘超. 芯片级封装LED的封装结构与热仿真分析[D]. 南京: 南京航空航天大学, 2017. LIU Chao. Structure and thermal simulation analysis of chip scale packaged LED[D]. Nanjing: Nanjing University of Aeronautics and Astronautics, 2017.

[5] SHARMA D, SINGH P P, GARG H. Numerical analysis of trapezoidal shape double layer micro-channel heat sink [J]. International Journal of Mechanical and Industrial Engineering, 2013, 3(1): 10–15.

[6] Javier A N, Hugh T, Markus P R, Robert J W. Computational Modeling of a Micro-channel Cold Plate: Pressure, Velocity and Temperature Profiles [J]. International Journal of Heat and Mass Transfer, 2014, 78: 90–98.

[7] 谢耿林. 有源相控阵天线小通道冷板的热仿真分析与热设计[D]. 成都: 电子科技大学, 2014. XIE Genglin. Thermal simulation analysis and thermal design of microchannel coldplate of active phased array antenna[D]. Chengdu: University of Electronic Science and Technology of China, 2014.

[8] 孔祥成, 廖守亿, 苏德伦, 等. 基于Sinda/Fluint的空间目标温度场数值仿真[J]. 红外技术, 2012, 34(10): 580–583. KONG Xiangcheng, LIAO Shouyi, SU Delun, et al. Numerical simulation of the space target surface temperature filed based on Sinda/Fluint[J]. Infrared Technology, 2012, 34(10): 580–583.

[9] 王秋晓, 付晓艳, 谭健, 等. 电子机箱强迫风冷时PCB板局部表面传热系数的研究[J]. 工程科学与技术, 2018, 50(1): 157–163. WANG Qiuxiao, FU Xiaoyan, TAN Jian, et al. Study of local surface heat transfer coefficient of PCB board in electronic chassis under forced aircooling[J]. Advanced Engineering Sciences, 2018, 50(1): 157–163.

[10] 谢金红. 电动汽车锂离子电池组散热结构优化研究[D]. 广州: 华南理工大学, 2018. XIE Jinhong. Optimization investigation on the cooling structure of Lithiumion battery packages in electric vehicles[D]. Guangzhou: South China University of Technology, 2018.

[11] 潘华. 具有倒装及堆叠技术的DrMOS封装工艺研究[D]. 上海: 上海交通大学, 2015. PAN Hua. Research of one type new DrMOS with flip chip & stacked die[D]. Shanghai: Shanghai Jiao Tong University, 2015.

[12] 马建章, 何新文. 基于Solidworks Simulation的主板散热设计[J]. 无线电工程, 2018, 48(2): 163–166. MA Jianzhang, HE Xinwen. The design of mainboard heat dissipation based on Solidworks Simulation[J]. Radio Engineering, 2018, 48(2): 163–166.

[13] 刘卫刚, 赵冬竹, 韩禅. T/R组件通风风道散热设计[J]. 电子科技, 2017, 30(7): 153–155. LIU Weigang, ZHAO Dongzhu, HAN Chan. Thermal design of the air flue for T/R module[J]. Electronic Sci. & Tech, 2017, 30(7): 153–155.

[14] 王永康. ANSYS Icepak电子散热基础教程[M]. 北京: 国防工业出版社, 2015. WANG Yongkang. ANSYS Icepak electronic cooling basic course[M]. Beijing: National Defence Industry Press, 2015.

[15] 王永康, 张义芳. ANSYS Icepak进阶应用导航案例[M]. 北京: 中国水利水电出版社, 2016. WANG Yongkang, ZHANG Yifang. ANSYS Icepak advanced applications navigation case[M]. Beijing: China Water & Power Press, 2016.

Thermal design and optimization for a vehicle-mounted chassis

NIE Zesen1, YANG Zhifu1, ZHANG Wei2, PENG Fanghan3, ZHOU Zhenhua4

(1. Beijing Research Institute of Telemetry, Beijing 100076, China; 2. Beijing University of Civil Engineering & Architecture, Beijing 100044, China; 3. Beijing Institute of Spacecraft System Engineering Beijing Key Laboratory of Space Thermal Control Technology, Beijing 100094, China; 4. Beijing Institute of Space Mechanics & Electricity, Beijing 100094, China)

Aiming at the heat dissipation requirement of a certain vehicle-mounted chassis, this paper chooses the forced air cooling form and carries out detailed thermal design and structure retrofitting according to the heat flux of heating devices. In order to verify and improve the heat dissipation method, original model is simplified with DM and Icepak, and the anisotropic thermal conductivity of PCB is calculated out. After that, the fin count and thickness are chosen for parametric design simulation which is conducted with RSO driving Icepak. The variations of the heat sink weight and the maximum temperature in PCB are obtained and discussed, and the optimal solution is determined based on the simulation results. This thermal design can not only meet the heat dissipation requirement, but reduce the weight and cost of this vehicle-mounted chassis, and it could provide some reference and guidance for air cooling design.

Chassis design; Forced air cooling; Heat dissipation optimization; Parametric simulation

TB4

A

CN11-1780(2019)05-0047-09

Email:ycyk704@163.com TEL:010-68382327 010-68382557

航天预研项目

2019-06-12

2019-09-10

聂泽森 1986年生,博士,工程师,主要研究方向为相控阵天线结构与散热设计。

杨志甫 1982年生,硕士,高级工程师,主要研究方向为相控阵天线结构与散热设计。

张 威 1988年生,博士,讲师,主要研究方向为换热设备的结构设计与换热分析。

彭方汉 1982年生,硕士,高级工程师,主要研究方向为相控阵液冷系统设计。

周振华 1991年生,硕士,工程师,主要研究方向为相机热控技术。