大型平面天线可展开支撑结构变形影响因素分析*

2019-03-31杨留义杨雨田杨志甫赵军忠史永康

杨留义,杨雨田,杨志甫,赵军忠,赵 波,史永康

大型平面天线可展开支撑结构变形影响因素分析*

杨留义,杨雨田,杨志甫,赵军忠,赵 波,史永康

(北京遥测技术研究所 北京 100076)

可展开支撑结构是大型车载天线的重要组成部分,其变形直接影响天线的性能指标。为控制天线可展开支撑结构工作状态下的变形,针对某大型平面天线复合材料可展开支撑结构,采用有限元法建立仿真分析模型,在结构形式不变的情况下,分析不同复合材料铺层方案及背部支撑位置对典型工况下结构变形的影响。分析结果表明,增加复合材料铺层厚度,可以减小变形。对于给定结构形式可展开支撑结构,驱动臂支撑点选取在系统整体重心所在纵向线上可使得整体结构变形最小。分析结果为大型天线可展开支撑结构优化设计提供了参考。

平面天线;天线结构;可展开;结构变形

引 言

随着雷达性能要求的不断提高,雷达天线口径尺寸越来越大。为满足车载雷达的机动性能和公路、铁路等运输界限要求,大口径雷达天线需要引入可展开支撑结构。抛物面天线具有较高的剖面,折叠时存在分块数量较多,折叠与展开机构动作较多的问题[1]。相比抛物面天线,平面阵列天线具有剖面低、结构简单、易与车体共形等优势,在车载雷达领域具有广泛的应用研究[2-7]。

大型平面阵列天线支撑结构一般采用沿车体横向分块的形式,实现折叠与展开状态的变化。根据天线口径尺寸的不同,分块数存在一定的区别。文献[2]针对包含上下两个阵面的大尺寸平面阵列天线,提出了前翻四连杆折叠与展开机构,实现了平面阵列天线雷达的高效率收纳,满足了海陆空多种运输方式的兼容设计。文献[3]针对6.4m×4m的高机动雷达天线阵面可展开结构需求,采用摆动缸结合电动缸驱动方案,提出了集大角度翻转、俯仰、举高、定位和锁紧等动作的多功能集成化机构方案。文献[4]通过将天线单元分步折叠和阵列骨架分块折叠的方案,实现了18m×6m口径阵列天线的快速架设与撤收。为满足大型高精度天线阵面的需求,文献[5]引入多个作动器,提出了类似Stewart机构的平面天线高精度调整机构方案,实现了5m×5m口径平面天线阵面精度不大于1mm的目标。文献[6]和文献[7]采用有限元方法建立了平面阵列天线展开支撑结构在静力和动力载荷作用下的分析模型,分析了风载、自重等载荷对可展开支撑结构变形的影响,为平面可展开支撑结构优化设计提供了分析方法。目前,平面阵列天线可展开支撑结构一般采用钢材或铝合金材料,具有较大的结构自重,影响了平面阵列天线形面精度的提升。碳纤维复合材料具有较大的比强度、比刚度,是减小可展开支撑结构重量、提升结构形面精度的有效解决方案。

本文面向大型平面天线设计需求,针对复合材料可展开支撑结构,采用有限元方法建立复合材料铺层方案及驱动臂支撑布局形式对可展开支撑结构变形影响的分析模型,分析不同设计参数对复合材料可展开支撑结构典型工况下变形的影响,为大型平面天线可展开支撑结构设计提供参考。

1 分析模型

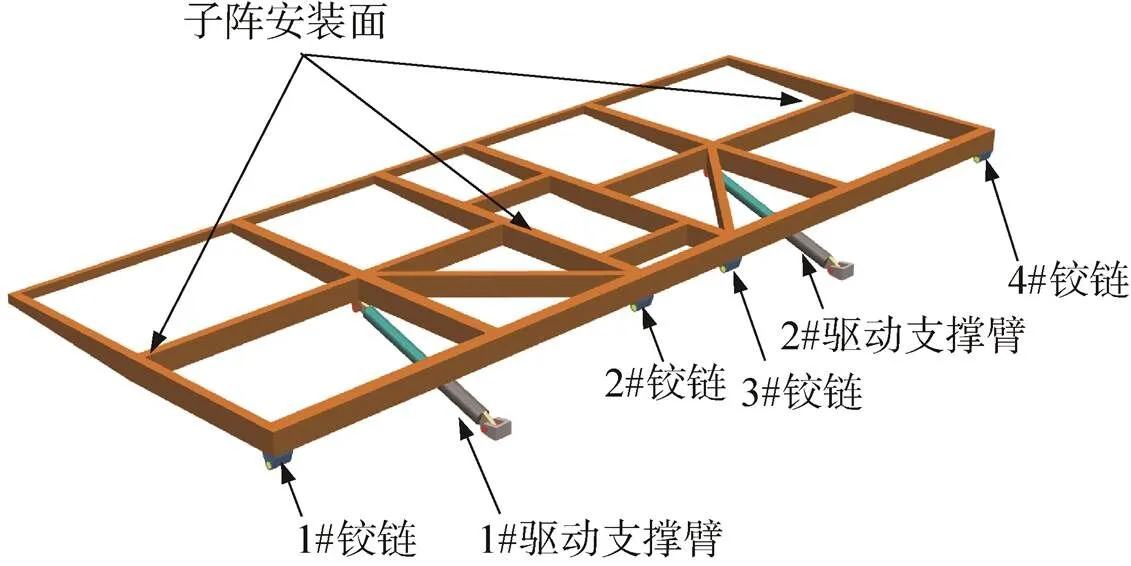

某地面遥测系统采用平面阵列天线形式,为减轻可展开支撑结构重量,提高整体系统机动性能,可展开支撑结构设计采用复合材料夹芯结构制成。相对于传统金属材料,复合材料夹芯结构可以整体固化成型,在连接接口处预埋金属件实现附属部件的连接。根据平面阵列天线尺寸和重量,以及天线座安装接口要求,确定了平面天线可展开支撑结构的外形,如图1所示。可展开支撑结构设计长度为6300mm,宽度为2300mm,有效载荷重量为800kg。可展开支撑结构一侧通过4个铰链与中间支撑结构连接,另一侧自由,通过2个液压驱动支撑臂实现阵面支撑结构的折叠与展开动作,并在工作状态提供一定的结构刚度。为满足天线工作性能需求,在有效载荷重量和风载荷共同作用下,可展开支撑结构上安装平面均方根误差RMS不大于1.5mm[8,9]。

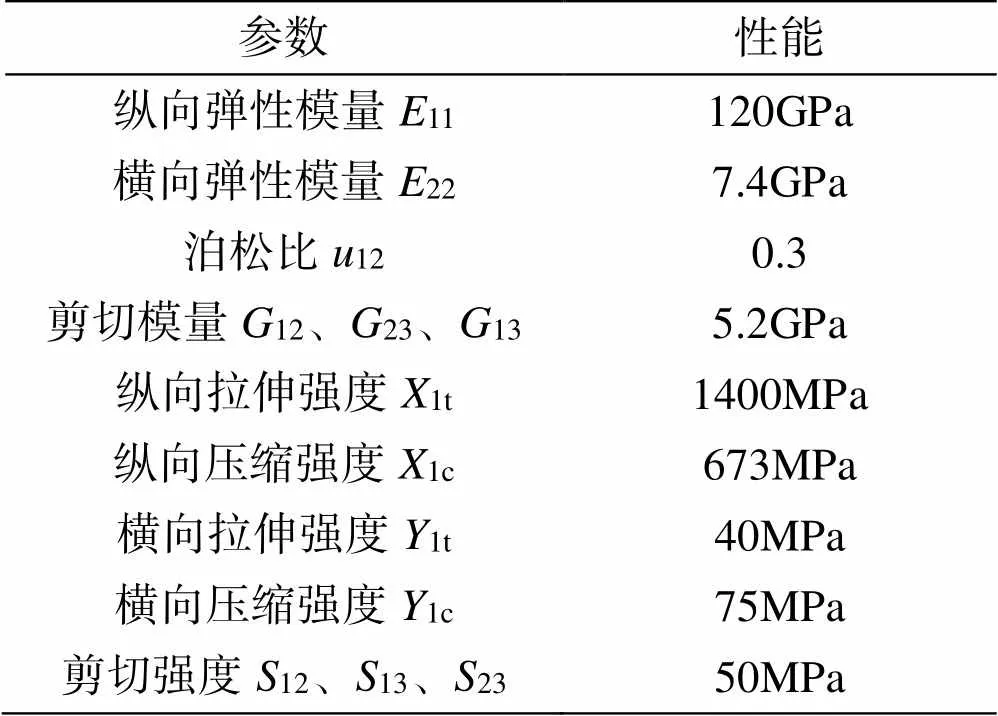

复合材料夹芯结构采用复合材料面板和中间轻质的芯材粘接而成,在结构重量增加较少的情况下,可以有效提升结构的抗弯和抗扭刚度。复合材料夹芯结构的面板设计采用T700/3234预浸料成型,材料参数见表1,单层厚度为0.16mm。芯材选用聚甲基丙烯酰亚胺,避免蜂窝夹芯结构存在的面板与蜂窝界面的湿热腐蚀问题。夹芯泡沫材料密度约120kg/m3。

图1 展开支撑结构外形

表1 T700/3234单向布性能参数[10]

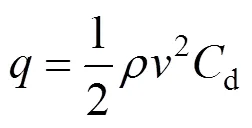

风载荷是车载雷达天线系统设计中必须考虑的载荷,对天线工作性能具有重要影响。在可展开支撑结构分析时,考虑风载荷影响,引入风载荷系数,将风载荷等效为静载荷进行分析。考虑风阻系数影响,迎风面动风压计算公式为

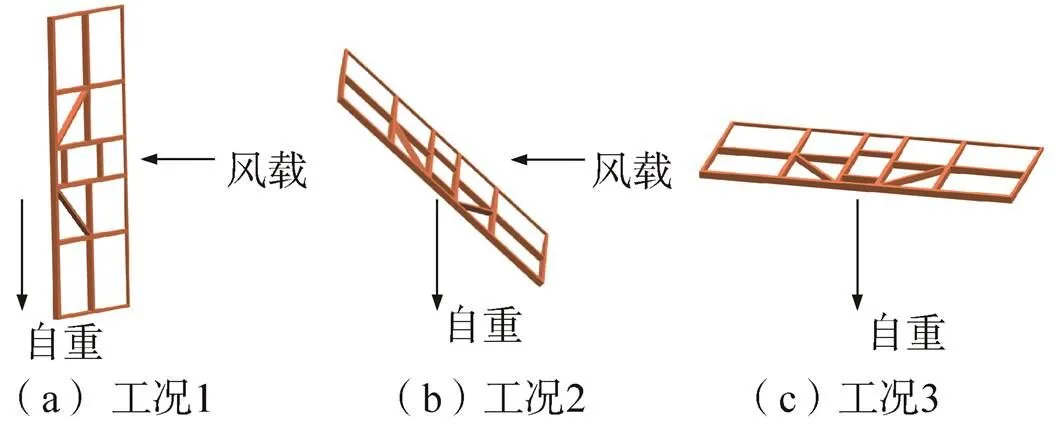

取俯仰0°迎风、俯仰45°迎风和俯仰90°三种典型工况进行分析,分析工况示意图如图2所示。8级风速取为20.0m/s,大气密度为1.225kg/m3。对于平面结构,风阻系数d依据文献[11]取值为1.6,则迎风面所产生的动压力为392.0Pa。

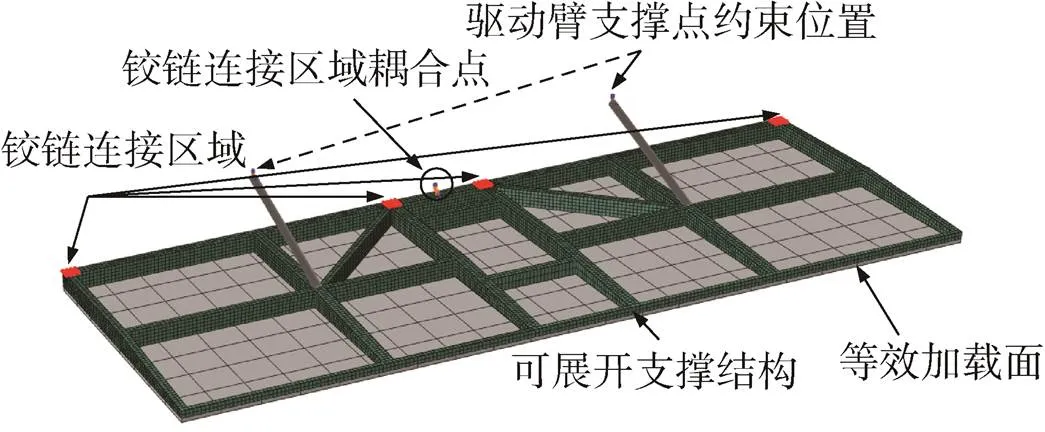

采用多点耦合约束的方式,约束铰链安装孔附近单元节点自由度。铰链安装孔附近单元节点仅具有绕可展开支撑结构长度方向旋转的自由度。通过建立等效加载面的方式引入有效载荷。根据有效载荷支撑结构性能以及有效载荷重量,设置等效加载面弹性模量为2.7GPa,厚度为30mm,密度设置为1840kg/m3。对于复合材料夹芯结构,由于上下面板弹性模量大,主要承受拉压载荷,中间较厚的轻质芯材主要承受压缩载荷。考虑到中间夹芯结构自身刚度对结构整体刚度的影响很小,为简化分析模型,在有限元分析过程中忽略中间芯材对结构变形的影响,仅考虑碳纤维增强复合材料面板对结构性能的影响。对于等效加载面与复合材料可展开支撑结构,分别采用壳单元进行建模。等效加载面设置为约束主面,网格尺寸设置为300mm,与可展开支撑结构的上表面采用绑定约束。复合材料面板网格尺寸设置为30mm,并在应力集中区域进行网格加密处理。铰链连接区域通过多点耦合约束的方式约束到参考点上。参考点约束设置为绕可展开支撑结构长度方向自由,约束其余自由度。驱动臂材料模型设置为钢材,弹性模量设置为210GPa,泊松比设置为0.27,密度设置为7800kg/m3。驱动臂位移边界条件设置为一端固定,另一端与可展开支撑结构局部连接区域单元节点采用耦合自由度的方式约束。驱动臂采用梁单元进行网格划分。可展开支撑结构有限元分析模型如图3所示。

图2 可展开支撑结构典型载荷工况

图3 可展开支撑结构有限元分析模型

2 铺层方案对变形的影响

复合材料铺层方案对可展开支撑结构成型后的性能具有重要影响。考虑到可展开支撑结构在实际工作中需要承受弯曲、剪切等载荷共同作用,为保证可展开支撑结构具有较好的剪切与拉压强度,并避免应力集中现象,采用0°,+45°,–45°,90°四种铺层角交错铺层方式。为提高可展开支撑结构抗冲击性能,在可展开支撑结构的外表面铺设2层平纹编织预浸布,铺设角度与可展开支撑结构的横向或纵向的夹角为45°。

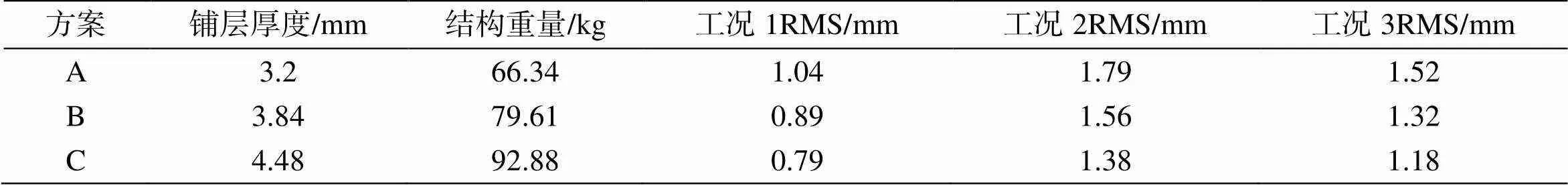

为分析铺层数量对可展开支撑结构变形的影响,在铺设面积保持不变的情况下,分析以下三种不同铺层数量下可展开支撑结构的变形情况:铺层方案A的铺层厚度为3.2mm,铺层顺序为[0/+45/–45/90]4[+45/–45]2;铺层方案B的铺层厚度为3.84mm,铺层顺序为[0/+45/–45/90]5[+45/–45]2;铺层方案C的铺层厚度为4.48mm,铺层顺序为[0/+45/–45/90]6[+45/–45]2。不同铺层数量下,可展开支撑结构上安装面RMS分析结果见表2。

表2 铺层方案对可展开支撑结构形面精度的影响

根据表2可知,在相同结构形式下,可展开支撑结构RMS随铺层厚度的增加而近似线性减小。对于三种典型工况,当铺层厚度增加20%时,RMS约减少11%。相比其他两种工况,工况2下可展开支撑结构RMS最大。需要指出的是,复合材料铺层厚度的增加将直接导致结构重量和成本的增加,一般以薄壁结构为主。

对于工况2,在自重和风载荷影响下,采用铺层方案C的可展开支撑结构变形分布如图4所示。根据位移分布云图,可展开支撑结构的最大变形发生在远离地面的伸出端边角处,最大变形为3.84mm,说明靠近伸出端横梁刚度偏小,需要进一步提高结构刚度。

3 驱动臂支撑位置对变形的影响

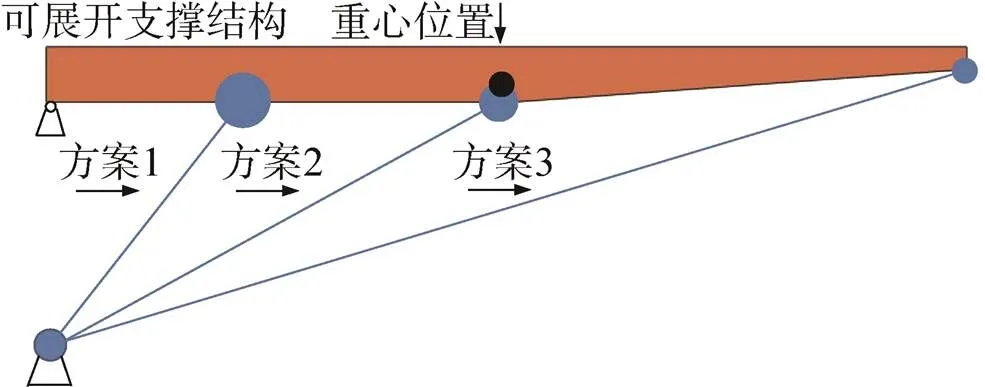

可展开支撑结构通过背部布置的2个双向推拉驱动臂实现支撑结构的展开与折叠动作。展开到位后,驱动臂自锁,实现到位锁定。为合理设计驱动臂支撑位置,以铺层方案C为例,在驱动臂总质量不变的前提下,分析驱动臂布局形式对可展开支撑结构变形的影响。三种典型驱动臂布置方案如图5所示。

图5 驱动臂支撑位置

不同驱动臂布置方案下,可展开支撑结构上安装面RMS如表3所示。根据分析结果,对于所分析的可展开支撑结构,在驱动臂质量不变的情况下,驱动臂支撑位置布置在可展开支撑结构重心位置附近可以使得可展开支撑结构的RMS最小。当驱动臂支撑位置远离可展开支撑结构重心位置时,可展开支撑结构的RMS将增大。驱动臂支撑位置布置在可展开支撑结构重心与铰链之间时,在相同载荷工况下,可展开支撑结构的RMS将大于驱动臂支撑位置布置在重心与自由伸出端之间的情况。

表3 驱动臂支撑位置对可展开支撑形面精度的影响

4 结束语

面向大型平面天线技术需求,提出了复合材料可展开支撑结构方案。采用有限元方法,分析了铺层数量、驱动臂支撑位置等因素对复合材料可展开支撑结构变形的影响,实现了满足变形要求的可展开支撑结构设计。分析结果表明,在相同截面形式下,可展开支撑结构变形随复合材料铺层厚度的增加而线性减小。在驱动臂总质量不变的前提下,驱动臂支撑位置布置在可展开支撑结构重心位置附近时具有最大的结构承载效率,远离重心位置时,复合材料可展开支撑结构的变形将增大。关于芯材性能及芯材截面形式等对可展开支撑结构变形的影响将在进一步工作中考虑。本文结果可为大型天线可展开结构设计提供参考。

[1] 周雷, 任翠锋. 高机动雷达天线结构设计[J]. 机械与电子, 2011, 29(4): 78–80. ZHOU Lei, REN Cuifeng. Design of mechanism of the antenna system for the highly mobile radar[J]. Machinery & Electronics, 2011, 29(4): 78–80.

[2] 孟国军, 倪仁品, 陈建平. 一种新型雷达天线折叠机构研究与实现[J]. 中国测试, 2012, 38(1): 85–89. MENG Guojun, NI Renpin, CHEN Jianping. Research and implementation of new folding mechanism for radar antenna[J]. China Measurement & Test, 2012, 38(1): 85–89.

[3] 房景仕, 张根烜, 王晨晨. 一种车载高机动雷达结构总体设计[J]. 电子机械工程, 2017, 33(4): 6–10. FANG Jingshi, ZHANG Genxuan, WANG Chenchen. System structure design of a high mobility vehicle-borne radar[J]. Electro-Mechanical Engineering, 2017, 33(4): 6–10.

[4] 魏志文, 陈虎, 陶晓瑛. 一种可折叠的米波超带宽天线阵列设计[J]. 现代雷达, 2017, 39(4): 73–76. WEI Zhiwen, CHEN Hu, TAO Xiaoying. Design of flexible meter-wave ultra-wideband arrays[J]. Modern Radar, 2017, 39(4): 73–76.

[5] 方红梅, 钟剑锋, 徐文华, 等. 高精度调整技术在大型天线阵面上的应用研究[J]. 电子机械工程, 2018, 34(1): 8–11. FANG Hongmei, ZHONG Jianfeng, XU Wenhua, et al. Research on application of high-accuracy adjustment technology to large antenna array[J]. Electro-Mechanical Engineering, 2018, 34(1): 8–11.

[6] 周小龙, 操卫忠. 某机动式雷达天阵面结构优化设计方法研究[J]. 电子机械工程, 2017, 33(5): 24–27. ZHOU Xiaolong, CAO Weizhong. Research on optimization design method for antenna array structure of a mobile radar[J]. Electro-Mechanical Engineering, 2017, 33(5): 24–27.

[7] 李文舒, 刘岗风, 李振伟, 等. 基于ANSYS的车载相控阵天线骨架结构分析[J]. 无线电工程, 2017, 47(2): 57–60. LI Wenshu, LIU Gangfeng, LI Zhenwei. Structure analysis of vehicle-borne phased array antenna framework based on ANSYS[J]. Radio Engineering, 2017, 47(2): 57–60.

[8] 王从思, 王伟, 宋立伟. 微波天线多场耦合理论与技术[M]. 北京: 科学出版社, 2015.

[9] WANG C S, Duan B Y, Zhang F S. Coupled structural-electromagnetic-thermal modeling and analysis of active phased array antennas[J]. IET Microwaves, Antennas & Propagation, 2010, 4(2): 247–257.

[10] 张国旗, 胡琦, 武海生, 等. 某型号无人机复合材料主起落架的研制[J]. 玻璃钢/复合材料, 2017, 1(6): 89–93. ZHANG Guoqi, HU Qi, WU Haisheng, et al. The research and development of composite landing gear for an unmanned aerial vehicle(UAV)[J]. FRP/CM, 2017, 1(6): 89–93.

[11] 施吉刚. 某新型车载相控阵天线结构设计[J]. 通信技术, 2014, 47(5): 584–588. SHI Jigang. Structural design of vehicle-borne phased array antenna[J]. Communications Technology, 2014, 47(5): 584–588.

Influencing factors on deformation of deployable support structure for large planar array antenna

YANG Liuyi, YANG Yutian, YANG Zhifu, ZHAO Junzhong, ZHAO Bo, SHI Yongkang

(Beijing Research Institute of Telemetry, Beijing 100076, China)

Deployable structure is one of the key components for large vehicle-borne antenna, and deformation of the deployable structure affects the antenna performance directly. Finite element model of a composite deployable structure is presented for a large planar array antenna. Effects of the number of composite plies and the support positions of deployable boom on the deformation are analyzed for a certain deployable structure. Results indicate that the deformation will reduce with the increase of the number of composite plies. Besides, support positions of the deployable booms should be near the gravity center of the system in order to reduce the deformation. Results of this paper provide valuable information about optimization design of deployable structure of large antenna.

Planar array antenna; Antenna structure; Deployable structure; Deformation

TN957.2

A

CN11-1780(2019)05-0042-05

Email:ycyk704@163.com TEL:010-68382327 010-68382557

总装预研项目支持

2019-06-11

2019-09-09

杨留义 1988年生,博士,工程师,主要研究方向为可展开天线结构技术。

杨雨田 1982年生,高级工程师,主要研究方向为天线结构设计技术。

杨志甫 1981年生,高级工程师,主要研究方向为天线结构设计技术与天线热控技术。

赵军忠 1959年生,研究员,主要研究方向为航天电子设备设计技术。

赵 波 1982年生,高级工程师,主要研究方向为天线设计技术。

史永康 1979年生,研究员,主要研究方向为天线设计技术。