宇航单机元器件随机振动疲劳失效分析

2019-03-30朱秋菊张开创潘自民张翱旻吴晟

朱秋菊 张开创 潘自民 张翱旻 吴晟

摘要:在随机振动过程中,宇航單机的力学敏感元器件容易因疲劳破坏而出现管脚断裂。本文针对某型号宇航单机元器件随机振动力学试验中产生的管脚断裂情况,对其结构和损伤元器件进行了详细建模和仿真,根据结果进行疲劳分析,并对结构和工艺进行优化,再次分析得知优化后单机的疲劳安全裕度得到了很大提高。

关键词:宇航单机;力学敏感元器件;随机振动;疲劳失效分析

中图分类号:V443 文献标识码:A 文章编号:1007-9416(2019)12-0202-02

0 引言

某型号宇航单机是由不锈钢螺钉将结构形式相似的多个模块层叠拧紧组成。在鉴定级随机振动工况下,有一个力学敏感元器件出现了管脚断裂失效。常规力学仿真建模时不考虑元器件的细节,以0D质量点代替元器件,仿真可获取质心处的响应加速度、相对位移等信息,但无法得到元器件的管脚应力值,无法直接作为判断元器件管脚失效的依据[1]。有些文献将均方根加速度作为元器件过载激励直接加载到印制板上,该方法中印制板的工作状态与其在随机振动条件下的实际工作状态差别较大,并且边界条件无法控制,仿真结果不尽如意。宇航单机模态分析的前几阶模态振型均为印制板的局部弯曲及扭转模态振型,而且在随机振动激励频段内印制板的各阶模态均处于受激状态,一般前几阶局部模态振型对动力学响应均有不同程度的贡献,与过载只注重一阶弯曲模态的分析差别比较大。试验与仿真也验证了在单独模块分析时壳体输入激励与整机输入激励载荷相接近,因此,为了简化计算模型可以只分析所关注的模块。

1 有限元模型建模

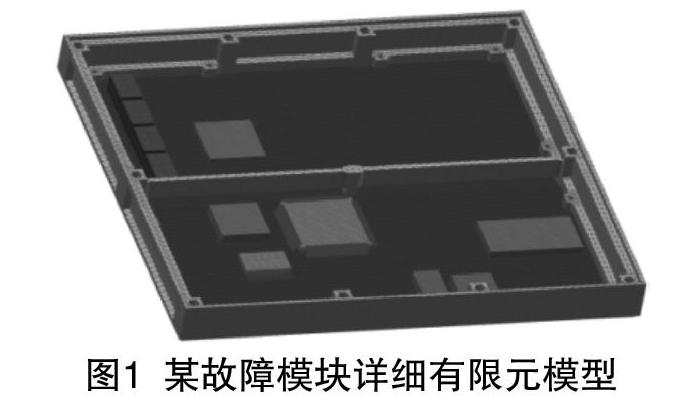

某型号宇航单机故障集成电路模块包括铝合金结构框、PCB基板、芯片以及芯片引脚等组成,其结构比较复杂。

在对该集成电路模块进行有限元分析前,根据有限元理论和相关力学知识以及分析计算中主要关心的环节,对集成电路板的几何模型作一定的简化处理[2],具体模型见图1所示。

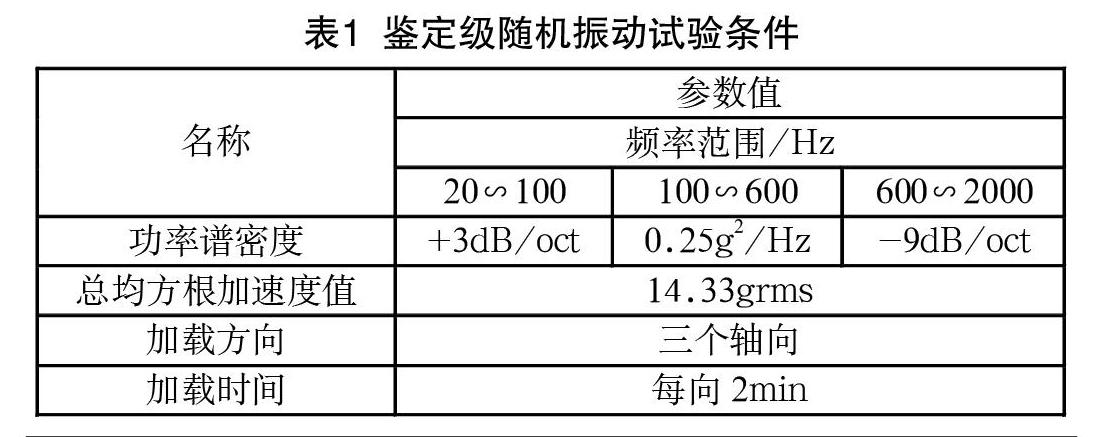

集成电路模块动力学分析激励源为鉴定级随机振动试验条件,具体输入详见表1所示。

2 计算元器件管脚处的应力

模态分析是随机振动分析的基础。在随机振动分析之前先求解模块的有效模态振型。通过模态分析得到模块的第一阶模态振型如图2所示。

通过输入施加表1中的加速度功率谱,进行随机振动响应仿真得到管脚均方根应力最大位置,即管脚最危险处,详见图3所示。

由以上仿真应力云图可知最大应力出现在元器件管脚上,见图3圆圈所示位置,其最大应力为177.76MPa,该处为元器件管脚最薄弱的位置。对比分析可知,仿真云图最危险管脚位置与实际管脚断裂位置一致,均出现在最上排从右向左数第一根管脚的根部。

3 元器件管脚的疲劳寿命计算

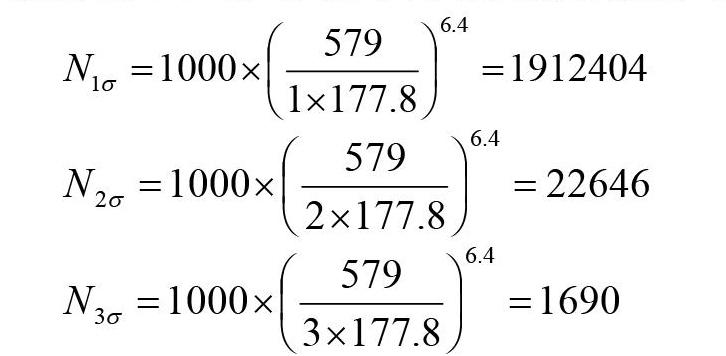

参考文献[1]~[6],应用Miner疲劳损伤累计理论及三带宽技术的疲劳破坏率计算方法对结构随机振动疲劳寿命进行估算可得:

其中,、、分别为1σ、2σ、3σ应力情况下要发生疲劳所需要的应力循环次数。

实际故障出现在做垂直于印制板方向2min随机振动情况下,管脚出现断裂。由图2 一阶模态振型图可知该模块结构形式下印制板的基频为266Hz,1σ、2σ、3σ应力情况下可能发生的应力循环次数为:

其中,、、分别为1σ、2σ、3σ应力情况下实际可能发生的应力循环次数。

该元器件管脚的破坏率R:1.21>1,

说明该元器件的管脚在2分钟随机振动内已经出现疲劳破坏,这跟实际振动故障发生的情况是相符的。

4 结构改进及验证

对元器件失效机理分析可知,在振动过程中因为元器件与印制板之间的相对变形使得元器件在高应力状态下连续工作造成疲劳失效。为了获取满意的疲劳寿命,需要想办法减小元器件与印制板之间的相对位移。减小相对位移的主要措施是增加元器件周围的印制板局部刚度,或通过工艺点胶措施使元器件本体与印制板相连,分担管脚承担的载荷。根据加工成本、工艺措施,经过几轮的分析计算,最终采取图4的改进形式:中间加强筋增加两个连接凸台,元器件本体四角采用CBUSH单元模拟点胶处理。

从仿真应力云图上可以看出最大应力为69.1MPa,得到极大的降低,管脚应力环境得到极大的改善。

再次对管脚的疲劳寿命进行计算验证。由于结构局部加固,该结构基频提高到310Hz,验证完成三个方向上共6分钟的随机振动的疲劳损伤情况,计算该元器件管脚的破坏率R:

0.0099

远小于1,可知6分钟随机振动仅用去接近百分之一的疲劳寿命。说明该种结构形式下元器件的管脚的疲劳安全裕度很高。试验结果对此也有所佐证!

5 结语

力学敏感元器件在随机振动过程中容易因疲劳破坏产生管脚断裂,在产品设计过程中,可提前识别出力学敏感元器件并进行详细建模仿真,对其进行疲劳失效分析,作为评估设计方案是否合理及优化设计方案的参考依据。

参考文献

[1] (美)戴夫·S.斯坦伯格(Dave S.Steinberg)著.电子设备振动分析:第3版[M].王建刚,译.北京:航空工业出版社,2012,6:139-170.

[2] 代锋,唐德效,石敏.星载电子设备元器件随机振动疲劳分析[J].空间电子技术,2011,8(01):76-80.

[3] 冯新建.基于随机性的金属焊接结构损伤断裂研究[D].西安科技大学,2008.

[4] 王强,陈明.随机振动仿真分析[J].光电技术应用,2009,24(05):77-80.

[5] 倪振华.振动力学[M].西安:西安交通大学出版社,1986.

[6] 朱秋菊,潘自民,李晟昊,吴晟.宇航单机元器件随机振动疲劳分析[J].力学研究,2017,6(3):141-150.

Fatigue Failure Analysis of Aerospace Electronic Equipment under Random Vibration

ZHU Qiu-ju,ZHANG Kai-chuang,PAN Zi-min,ZHANG Ao-min,WU Sheng

(Shanghai Aerospace Electronic Technology Institute, Shanghai 201109)

Abstract:In the process of random vibration, the mechanical sensitive chips in the electronic equipment are prone to fatigue failure, and the fracture of the pins are broken out. In this paper, the fracture of the pin of the aerospace electronic equipment is discussed, a detailed finite element analysis of the geometric model of the equipment structure and chips is carried out, analysis the fatigue of chips and its pins, after the structure optimization of the equipment, a detailed finite element analysis of the geometric model of the equipment structure and chips showed that the optimized structure safety margin has been greatly improved.

Key words:aerospace electronic equipment; mechanical sensitive chips; random vibration; fatigue failure analysis