烘茧技术及设备发展与展望

2019-03-30程明陈祥平卜献鸿唐仕成段春稳

程明 陈祥平 卜献鸿 唐仕成 段春稳

摘要:鲜茧处理是缫丝业的基础环节,秦代以前由于没有掌握蚕茧保存技术而采取鲜茧缫丝。秦代以后,蚕茧贮藏技术经历了阴滩与日晒法、盐渑法、笼蒸法,从明清开始使用火焙法。近代采用茧灶干燥鲜茧,20世纪初日本发明了烘茧机。中国于1976年自主研制出自动循环热风烘茧机,经过不断改进和完善,逐步成为蚕茧干燥的主导设备。文章回顾了中国古代鲜茧贮藏技艺,介绍了日本和中国烘茧技术及设备发展,着重分析了茧灶及烘茧机的性能、工艺要求和对茧质的影响,提出通过“真空+”的方式和现代控制技术的应用,进一步提高烘茧质量。

关键词:鲜茧贮藏;烘茧;工艺;设备;发展;展望

中图分类号:TS142.1

文献标志码:A

文章编号:1001-7003(2019)12-0042-08

引用页码:121107

蚕茧是缫丝的唯一原料,鲜茧处理是缫丝业的基础环节,其处理工艺不仅关系到蚕茧的贮藏,而且直接关系着蚕丝的产量和质量。在秦代以前,由于人们没有掌握蚕茧保存技术,采取的是鲜茧缫丝,缫丝生产的时间极短,蚕丝产量极少。秦代以后,对鲜茧的处理主要经历了阴滩与日晒法、盐沮法(盐腌法)、笼蒸法几个阶段的演变。明清开始采用火焙法,通过对鲜茧的烘干处理,能够满足常年缫丝需要,使得蚕丝产量大幅增加,促进了丝织业快速发展。随着科技进步和对热力学的掌握,近代开始使用以热传导和热辐射为主要技术的茧灶烘茧,在20世纪60年代又发展成为车子风扇茧灶,增强了热对流作用。20世纪初日本利用蒸汽加热技术率先研制出蒸汽式烘茧机及相应的烘茧工艺技术,之后又在蒸汽式烘茧机基础上改进发明了热风烘茧机。中国于20世纪70年代中期研制出自动循环热风烘茧机,大幅提高了烘茧效率和烘茧质量,逐步成为蚕茧干燥领域中的主导设备和工艺技术。

1 古代蚕茧贮藏技术起源及演变

中国在秦代以前因没有蚕茧保存技术,蚕丝生产受到局限。每年当鲜茧结成以后,采用的是鲜茧缫丝,缫丝作坊一般仅能开工5 d左右,所产蚕丝量极少,因而也极其珍贵,只能供帝王及王公贵族享用。

秦代以后,由于对商品的需求进一步扩大,人们对扩大蚕丝生产的愿望日益强烈,为延长蚕茧发蛾,便采用阴滩与日晒的方法处理鲜茧。“阴滩”:即是采取将鲜茧放置在阴冷的洞穴或潮湿阴冷的地下室的办法来抑制蛹体发育,延长发蛾期,使鲜茧缫丝期由原来的5~6 d延长到10 d。“日晒”:即是利用夏季烈日晒死蚕蛹,使缫丝期延长到半个月左右。

到魏晋南北朝时期,开始有人使用盐浥法贮茧,这是保存蚕茧的一个突破性进展。盐浥法是把蚕茧一层一层装入瓦坛内,每装一层茧,撒一层盐,盖一层桐叶,再放一层茧,如此反复循环直到装满瓦坛,然后泥封坛口,这样的蚕茧可以存放1—2个月,蚕蛹窒息而死,缫丝时间成倍增长。此法沿用很久,自唐代至五代时期,朝廷的“盐法”中,均规定有腌茧用的“茧盐”一项,由此可见其重要[l]。

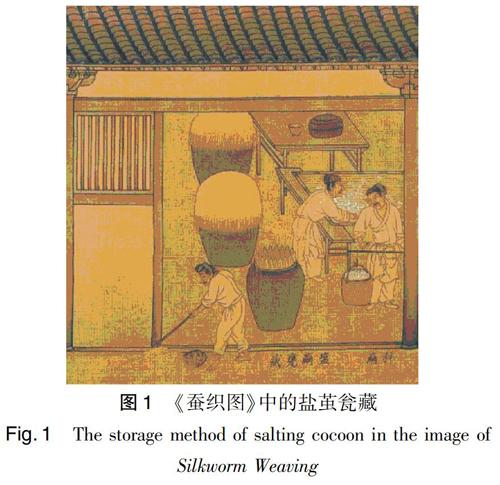

到了宋代,贮茧仍采用盐浥法,从图l的《蚕织图》中的“盐茧瓮藏”,可知盐浥法仍是当时贮茧的主要技术措施。㈣面上三口大瓮,两口已经用泥封好,一口敞开待装茧放盐,画中三男子,一人在桌前收茧,一人在称茧,一人在和泥,远处桌上有装盐的碗。这一贮茧技术,在中国最早见于北魏贾思勰所著《齐民要术》。明代徐光启《农政全书》中《蚕书》记载:“凡浥茧,列埋大瓮地上,瓮中先铺竹,次以大桐叶覆之,乃铺茧一重,以十斤为率,掺盐二两,上又以桐叶平铺。以此重重隔之,以至满瓮,然后密盖,以泥封之。”这样可使蚕丝明亮柔韧。

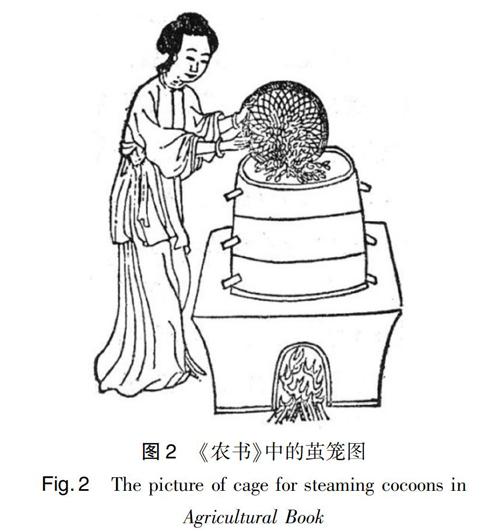

进入元代,对鲜茧杀蛹干燥的处理方法有三种,即日晒、盐浥、笼蒸。在《韩氏直说》中认为“笼蒸最好”,《农桑辑要》和王祯《农书》(图2)也对其作了介绍和推广,其基本方法为:用笼三扇,以软草扎圈,加于釜口,以笼两扇,坐于其上,笼内匀铺茧,厚三指许。频于茧上以手试之,如手不禁热,可取去底扇,却续添一扇在上,如此登倒上下,故必用笼也。蒸茧时还要注意蒸茧工艺与茧质的关系,说明当时对蒸茧与缫丝的关系已经考虑得非常具体,其茧于当日都要蒸尽,如蒸不尽,来日必定蛾出。

明清之后,使用火焙法代替盐沮法。当时采用的是火缸,炭火在下,做一炕具在上,鲜茧放置其上,不时滚动,将蚕蛹杀死,水分蒸发,达到烘干目的。从此,中国逐步走向采用炭火(茧灶)干燥鲜茧和使用干茧缫丝的阶段,蚕丝生产逐渐进入能够常年缫丝的状态。

2 日本烘茧技术及设备的发展

自中国的养蚕、缫丝技术传到国外以后,日本、法国和意大利等国蚕丝业逐步发展。特别是日本从1859年横滨开港到1868年明治维新期间,采取一系列改革措施大力发展蚕丝业。日本蚕丝生产从无到有,最终以压倒性优势占领国际市场。但由于烘茧装置的局限,日本无论是之前采用的烘茧装置(茧灶)还是明治中期开始采用的炭火干燥鲜茧(土屋式),烘茧水平均不高,直接影响了蚕茧的解舒率、有绪率、纇节等质量指标,制约了生丝质量、产量和缫折完成水平。伴随着工业革命的进程,日本利用蒸汽加热技术率先研制出蒸汽式烘茧机。之后,又在蒸汽式烘茧机基础上改进发明了热风烘茧机,实现蚕茧干燥方法从汽热干燥到热风干燥的转变,热传递技术从热辐射、热传导为主到热对流为主的转变,极大提高了热能效果和干燥的均匀性[2]。

2.1 蒸汽式烘茧机

明治33年(1901年),日本研制出御法川多管式烘茧机,该设备以蒸汽为热源,采用热辐射为主导的干燥方式。这种装置是将茧车从长方形干燥室的一端依次推入烘茧机内,干燥好的茧子从另一端出,其后在明治44年(1912年)增加了风扇搅拌装置,成为川式烘茧机(隧道型汽热式烘茧机)。

明治43年(1911年),日本人今村品太郎從美国式干燥机中得到启发,经改革制成4段(4层)循环移动式烘茧机。这种装置是将蒸汽管排列在各段茧网的中间和底部,给气方式为自然通风,以后又增加了风扇,得到普遍应用,成为田端式自动烘茧机(循环型汽热式烘茧机)。

进入昭和时代(1926年)后,日本蚕丝业得到快速发展,吸引一些专家学者对蚕丝生产技术开展了大量研究,在蚕茧干燥方面又提出干燥剂吸湿方法和鲜茧冷藏方法,但受制于当时的技术及经济效益原因,没有得到应用。

2.2热风烘茧机

昭和11年(1937年),日本学者松本介对鲜茧的通风干燥原理开展了实践研究,通过把加热空气送进干燥室进行鲜茧干燥的实验,取得良好的缫丝成绩,弄清了干燥条件对鲜茧干燥的基本原理。小松豊作在蒸汽式循环烘茧机基础上研发出热风和蒸汽管并用的新田端式热风烘茧机,后经过改进,在每个区段都设置热风口和排气口,成为大合式热风烘茧机。由于采用了热对流为主的干燥技术,热能能够更快速进入到蛹体,使水分蒸发,烘茧的最高温度逐步提高,烘茧效率及均匀程度提高,因此该烘茧设备及技术得到广泛应用。

3 中国烘茧技术及设备的发展

中国近代的烘茧、缫丝技术从日本引进。郑辟疆[3]于1903年到日本学习蚕丝技术,回国后致力于推广养蚕、缫丝新技术,研制和改进了烘茧机、剥茧机、煮茧机、复摇车和生丝检验设备。王天予[4]于1937年毕业于江苏特设缫丝专业学校,后去日本往御发川缫丝研究所学习缫丝工程,学成回国后,编写了《烘茧学》《丝胶化学》《丝茧学》等教科书。他们是中国烘茧技术及设备研究的先驱者。近代以来,中国烘茧技术及设备主要经历了以烟煤、焦炭、木炭为热能的茧灶烘茧干燥器烘茧,到以蒸汽为热源的烘茧机烘茧,再到以对流热交换为主导的自动循环热风烘茧机烘茧的几个发展阶段。

3.1 茧灶烘茧干燥器

茧灶烘茧干燥器是20世纪80年代以前中国鲜茧干燥的主要设备。国内有代表性的茧灶主要有:四川的60型茧灶,浙江和江苏的73型、84型车子风扇灶。

茧灶烘茧干燥器的发展经历了从直接式到间接式两个阶段的变化。直接式采用燃烧无烟煤、焦炭、木炭为热能,烟气直接进入干燥室干燥蚕茧。由于会产生大量的二氧化碳、一氧化碳,粉尘污染严重,后被逐步淘汰。间接式则采用预热器、炉胆、地烟道、墙烟道等装置提供热能,利用热辐射传递热能。早期的茧灶没有风扇,主要采取对换茧车的方法来提高烘茧均匀性,后期改为在炉膛上方增加风扇,增加热对流功能,風扇转向通过正反转开关人工调节,现在则通过电气系统控制,大部分茧灶实现了定时自动转变风扇转向。

图3为茧灶平面示意,灶身为砖结构,灶内设置2仓、2门,仓内设置轨道,用于茧车进出。热源部分由炉膛炉胆及地烟道、墙烟道组成。煤火或柴在炉膛中燃烧,产生热能,干燥蚕茧,分为直接式和间接式。直接式的茧灶在烟道上开有小孔,用于热能直接进入茧室:间接式炉膛上盖有炉胆,通过炉胆将主要的热能辐射、传导到灶内,同时地烟道、墙烟道也辐射热能,提高温度的均匀性。在茧灶内设有排气孔,排气孔大小可以调节,在烘茧预热、等速干燥、减速干燥时开启不同大小,以利于湿度的控制。同时,为进一步提高温度均匀性,在茧灶炉胆上方安装风扇,达到增加热对流的作用。茧车一般10~14层,铺茧厚度2~ 2.5粒,早期没有风扇时,要对换茧车,避免靠近炉膛的蚕茧温度偏高,将蚕茧烘烤过度。以热传导、热辐射为主导传热的茧灶,由于热能传递存在较大温差,烘茧室内各处温度分布不均匀,进入到蛹体的热能交换差,在减速干燥阶段很难实现需要的温度,因此烘干程度不均匀。

为了解决烘茧不均匀问题,普遍采用头冲、二冲方法。所谓“头冲”,是指第一次先将鲜茧烘到烘率约为60%左右的半干茧:“二冲”,是指半干茧经堆放3—4昼夜,以平衡茧与茧及茧层与蛹体的水分,减少热能对茧层丝胶变性的影响,然后再用较低温度烘到适干,完成烘茧。

3.2烘茧机

3.2.1蒸汽烘茧机

这类设备采用的是以热传导和热辐射为主导的汽热能传递方法,使用的热源为蒸汽,通过l英寸管道散发热量。蒸汽烘茧机又分推进式和循环式两种类型。

推进式蒸汽烘茧机的干燥室是长方形,长度约20 m,可供12~ 14部茧车。底部和两侧安装蒸汽管道,进口处管道密集,出口处稀少,设有总汽阀和分汽阀;两侧设有进气口,两侧中部有排气口及风扇;安装温度计,通过蒸汽阀门调节温度。

循环式蒸汽烘茧机则将干燥室分为几段(4、6、8、10段),图4为循环式6段结构示意。室内分为高、中、低三个温区,蚕茧放置在茧网上,滚筒带动茧网运行,移动蚕茧,到每层末端时,蚕茧通过移动板从上一层茧网落人下一层茧网,反复循环至最下层茧网移动而出,完成干燥。循环式蒸汽烘茧机提高了生产效率、烘茧质量。

3.2.2 自动循环热风烘茧机

20世纪70年代,随着中国蚕业生产的快速发展,中国蚕茧产量超过日本。四川、浙江、江苏等蚕茧主产区在日本烘茧机的基础上开展了热风循环烘茧技术和设备的研究工作,迄今四川生产的烘茧设备在中国范围内得到广泛推广和应用。

1973年南充丝二厂(现六合集团)承接了研制“自动循环热风烘茧机”科研任务,并组建了“自动循环烘茧机研制组”。1976年8月,中国首台自动循环热风烘茧机试制成功并在四川省岳池县坪滩茧站投入使用。该机具有自动铺茧、热风穿流烘干、自动出料、称量、装包等功能。整机传动控制装置采用了当时比较先进的直流电机可控硅无极调速及远程电子测温装置,初步实现了烘茧全过程的机械化作业。烘茧时间与普通煤灶相比缩短一半,煤耗降低23%、劳动生产率提高5.6倍、干茧适干率提高10个百分点、解舒率提高3~5个百分点,取得了明显的经济效益。1978年5月四川省丝绸公司在四川省岳池县对该机组织召开鉴定会,并命名为CD78-1型自动循环热风烘茧机[5]。该设备于1979年获四川省重大科技成果三等奖。

1978年在“自动循环热风烘茧机研制组”的基础上成立的南充地区蚕茧收烘设备研制所研制的第二代CD78-2型烘茧机于1982年在四川省西充县城关茧站投入使用。该所在1986年参与了国家重点科技攻关项目新型热风烘茧机(75-46-01-04)的研制,1990年纺织部对新型热风烘茧机组织中试鉴定,1991年该新型热风烘茧机获得纺织工业部科学技术进步三等奖。1990年成立的四川南充地区蚕丝技术开发公司,在第三代烘茧机(75 -46 -01-04)的基础上,研发出第四代自动循环热风烘茧机,命名为南光系列。南光系列90型烘茧机在热源、移层机构、风管、进出茧方式等方面有重大改进,先后在四川、陕西、重庆等地推广使用。1998年又推出第五代(创艺系列)自动循环热风烘茧机。2002年成立的四川南充首创科技开发有限公司,研制jLI_I全国烘茧量最小的烘茧机创艺4-2型,并开发了系列产品:2003年研制出的中国第一台烘茧量最大的创艺8 -15型烘茧机在绵阳应用。该机占地面积比创艺6 -10型烘茧机体积仅增大14%,而烘量却增加50%,温度分布更加合理(8层),日烘鲜茧量可达30 000 kg(半干),之后又针对烘茧机使用过程中出现的烘茧时间不易掌握、烘茧操作不太简便、能耗高等情况,成功开发出第六代烘茧机,2005年秋开始在云南安装使用,2006年全面投放全国市场。目前该公司系列产品如表l所示,产品均采用天然气为燃料,在每层设置温度传感器,通过PLC程序控制,与设置的温度比对,然后利用控制天然气进气量来自动控制温度,同时具有远程控制功能。

由成都鸿鼎干燥设备有限公司(原四川成都川西干燥技术有限公司)生产的川西牌CL-100型热风烘制机[6-8],是在新型热风烘茧机(75 -46 -01-04)的基础上创新升级产品。以无管式热风炉、自动铺茧装置、循环式热风烘茧机三项实用新型专利,以及先进的红外线测控、变频调速等先进的光机电一体化技术改造传统烘茧装备为技术创新点,其技术水平居当期国内领先,填补了国内大型热风烘茧机空白,2001年荣获四川省人民政府科技进步三等奖,在四川、江苏、山东、云南、广西等地得到广泛应用。

热风烘茧机采用对流热交换为主导,热风气流一般有平行气流、错流,如图5、图6所示。因气流的方向影响到烘茧的质量与效率,因此在烘茧室里热风采用错流气流,以提高烘茧均匀率及热风效率。

热风烘茧机由主机、热风发生炉、进出料装置、电器控制柜等组成,如图7所示。热风发生炉产生的热风通过引风机导入主机,风向与蚕茧茧网运行方向成90°,形成错流气流。在主机里分隔4~8层空间,设置不同温度、湿度、风速,蚕茧在茧网上运行,依次通过预热、等速干燥、减速干燥区域完成干燥。在热风炉与主机之间,设置有调节阀,用于热风量的控制。一般全程干燥时间为330~ 360 min。热风烘茧机实物如图8所示。

3.3 烘茧过程及主要工艺控制

烘茧是将鲜茧置于干燥室内进行加热干燥,将鲜茧的自由水分通过热能使其蒸发,保持平衡水分[9]。蚕结成茧后,蛹体中含有较多的水分,一般情况下蛹体含水率为73%~75%,茧层含水率在13%~ 16%,烘到适干时,要求适干茧的回潮率为10%~12% [10],烘折一般为2.2~2. 65,烘率为38%~45%,即100 kg鲜茧要烘去55~62 kg的水分,蛹体烘去的水分约比茧层多60倍。因此烘茧主要是将蛹体水分通过热能将水分蒸发。在这一过程中,蚕茧茧层会发生湿热变化。丝胶受热要变性,其变性的程度随着温度的升高和作用时间的延長而加剧,使原来处在丝胶分子内部的疏水基外露,从而降低了丝胶的膨润溶解性:而湿度大,会改变丝胶分子的空间结构,增加茧丝之间的胶着力,最终造成解舒率降低,绪丝量增加、吊糙次数增大、糙颣增多,影响生丝产量、质量、茧耗完成水平。因此,烘茧工艺要在不同时段,结合温度、湿度、排气量等参数综合考虑。

3.3.1烘茧干燥过程

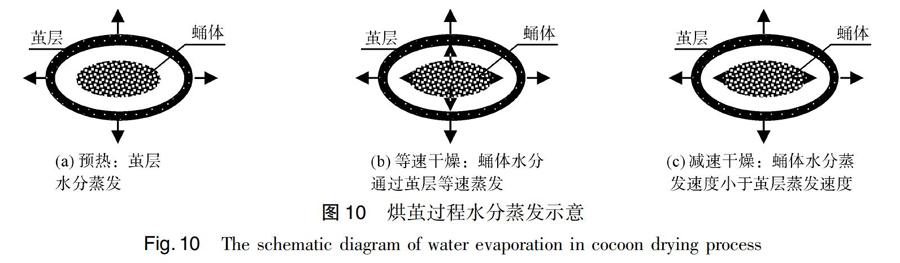

蚕茧加热干燥过程,就其水分蒸发的快慢来说,可分为预热、等速干燥和减速干燥三个阶段。鲜茧烘率、干燥速度与干燥时间之间的关系如图9所示。

在预热阶段,鲜茧进入干燥室后,温度逐渐升高,茧层水分开始蒸发,同时热量透过茧层进入茧腔,烘死鲜蛹,破坏蛹体表面蜡质层。

在等速干燥阶段中,鲜蛹烘死后,蛹体内的水分蒸发与扩散进入活跃期,由于茧层与蛹体温度差较大,使得水分蒸发率能够保持一定,因此称为等速干燥阶段。这时蛹体的水分先转移到茧层,再通过茧层蒸发,因此容易使丝胶分子大量吸水,在干燥过程中会反复多次吸湿、放湿,加剧丝胶变性,使茧丝间胶着力增大,解舒率变劣,这个过程要严格控制湿度,加快排湿速度。

随着蚕茧含水率的降低,进入减速干燥阶段。此时蒸发作用由蛹体表面深入到蛹体内部,蛹体内部的水分逐渐向表面扩散,在茧腔内汽化,并通过茧层向外扩散。这一阶段的水分蒸发率随时间增加而逐渐减小,故称为减速干燥阶段。这个过程要注意降温及保持一定湿度,防止茧层过干,引发丝胶过渡变性,使茧丝胶着力增大,有绪率大幅降低,生丝强伸力受到影响。

在烘茧过程中,鲜茧水分蒸发情况如图10所示。

3.3.2烘茧温度

烘茧过程中,温度测试有壁温(代表内壁空气温度)、室温(茧室内平均温度)、感温(最接近蚕茧的温度)三种,茧灶一般以壁温或室温进行调整控制。在烘茧的不同时期,壁温与感温差别明显,一般情况下,在预热阶段温差最大,约10℃以上:在等速阶段约有7~8℃:在减速干燥后期温差在1℃左右。

预热阶段(约30 min内),温度一般在90~ 95℃:等速干燥阶段最高温度在105℃以内,热风烘茧机最高温度可以提高到118~127℃:减速干燥阶段温度会从90℃逐步降到50~60℃。在温度配置上,要避免高温急干、低温闷烘。

3.3.3烘茧湿度

在预热阶段,蚕蛹没有被杀死之前,蛹体的水分蒸发少:在等速干燥阶段,蛹体水分大量蒸发:在减速干燥阶段,则要保存茧层一定含水率。一般情况下,预热阶段的相对湿度为8%~12%,等速干燥17%~20%,减速干燥25%~35%。可通过换气及排气孔开启大小来控制。

3. 3.4空气流速

茧灶风扇等速干燥350 r/min.风速在0.8~1.0 m/s:减速干燥300 r/min,风速在0.5~0.8m/s。热风烘茧机在高温区3~5 m/s.中温区0.8~1.0 m/s.低温区0. 15~0.2 m/s。

3.3.5铺茧量

铺茧量是指蚕茧铺在茧格或茧网上的厚薄程度。铺茧量的多少,对于蚕茧干燥程度均匀性和烘茧能力都有影响。铺茧过厚,会使中间的蚕茧散发水分慢,导致干燥不匀;铺茧量过少,虽然干燥容易,但也容易造成干燥不匀,还会降低烘茧能力,浪费燃料。由于在杀死蚕蛹后,蛹体水分蒸发旺盛,在茧层表面会形成一层湿膜,高温多湿会影响到丝胶变性,因此,铺茧厚度对鲜茧要求在2~2.5粒,对半干茧则在2.5~3.0粒。

烘茧时,温度、湿度、风速相互作用,影响干燥程度、干燥均匀性、丝胶变性程度。在等速干燥阶段,烘茧温度高可提高干燥效率,缩短干燥时间,且丝胶适当变性,可减少丝胶的溶解性,提高茧层在煮茧时的抗煮能力,减少缫丝时的丝条故障,也有利于提高出丝率。但不能超越最高温度限制,否则茧层表面过干,蚕茧质量严重下降。当烘茧温度和风速一定时,在等速干燥阶段湿度对干燥速度的影响显著,在减速干燥阶段湿度对干燥速度的影响则逐渐减少,但由于湿度对茧质影响大,因此这个阶段要保证一定湿度。另外,湿度的高低不仅影响干燥速度,而且也影响茧质。高温多湿,特别是在等速干燥阶段,容易使丝胶分子大量吸水,在干燥过程中会反复多次吸湿、放湿,加剧丝胶变性,因此要注意排湿。烘茧时当空气的温湿度保持一定时,风速在等速干燥阶段变化对干燥速度的影响比较显著,而进入减速干燥阶段后,风速对干燥速度的影响就逐渐减小。

蚕茧烘干后的鉴定,有蛹体鉴定和回潮率(含水率)鉴定。鲜茧含水情况一般习惯用含水率,烘成干茧后,缫丝企业习惯用回潮率表述蚕茧干燥程度,要求茧层回潮率11%、蛹体回潮率13%、全茧回潮率12%左右、适干率85%以上。中国各主产区都根据实际制定了蚕茧干燥标准。

4发展展望

烘茧是农业与工业之间极其重要的连接环节,是缫丝业的基础,而且以后难以弥补缺陷。多年来,伴随着科技的发展,国内外一些高校、科研单位的专家、学者和生产企业的技术人员在应用新技术杀蛹、干燥蚕茧方面做了许多试验和探索,研究的蚕茧杀蛹、干燥新技术主要有:y射线杀蛹、β射线杀蛹、高频电热烘茧、微波干燥和真空干燥等,但因经济、技术等问题,没有得到推广应用。此外,日本在20世纪30年代还开展过冷冻杀蛹技术研究,通过冷冻蚕茧,防止蚕茧出蛾和减少丝胶变性的程度,提高解舒率,降低缫折,但基于当时的冷冻技术及运行费用,也未得到推广。2010年以来,随着冷冻技术的提高及鲜蛹食用市场的需求,中国的广西、山东等生丝产区对鲜茧处理开始尝试冷冻方法,目前广西大部分的企业全年能生产鲜茧丝5~7个月。但鲜茧缫制的生丝品质不及干茧丝,鲜茧生丝品质一般只能达到3A~4A,不能满足高等级生丝质量要求,特别是抱合指标,在生丝浸渍后急剧下降[11-12]。

综观国内外目前鲜茧处理的方法,热风干燥蚕茧依然是主流,它能适应对缫制高品质生丝要求,在蚕茧干燥设备的应用领域中,自动循环热风烘茧机是一大主流烘干设备。但对于热风干燥蚕茧而言,其技术关键在于减少和降低因蛹体水分大量蒸发带来的对茧层丝胶变性。对自动循环热风烘茧机而言,烘茧的温度、湿度、热风风速三个核心因素需要逐步引进人工智能技术,实现智能控制。通过对各种鲜茧干燥技术分析,可以采用“真空+”的方式,开展真空复合技术干燥蚕茧的研究,如“真空+热风对流、真空+热风对流+微波”等。真空技术的应用,可以大幅度降低干燥温度,减少丝胶变性,既保护好蚕茧的解舒率,又满足织造对生丝清洁、洁净、抱合指标的要求。当今高新技术的发展,一定会带动烘茧装备及技术的变革和升级。

参考文献:

[1]赵廉,臧伦越,余成先.蚕茧收烘四百问[M].成都:四川科学技术出版社,1992: 1-5.

ZHAO Lian, ZANG Lunyue, YU Chengxian. 400 Questionsof the Receiving and Drying of Cocoon [M]. Chengdu:Siehuan Science and Technology Press, 1992: 1-5.

[2]真砂羲郎.實用制丝技术[M].许逊,译.北京:纺织工业出版社.1986:18 -25.

MASA Yoshiro. Practical Technology of Silk Reeling[ M].Translated by XU Xun. Beijing: China Textile ApparelPress,1986: 18-25.

[3]朱跃.郑辟疆与其同志们[J].丝绸,2013,50(8):75-79.

ZHU Yue. Zheng Pijiang and his comrades[J]. Journal ofSilk, 2013, 50(8): 75-79.

[4]王天予.实用烘茧法[M].重庆:重庆出版社,1983:1.

WANG Tianyu. Practical Method of Cocoon Drying[ M].Chongqing: Chongqing Press, 1983:1.

[5]青学刚,赵明孔,李学齐,等.四川南充自动循环热风烘茧机的研制与发展[J].四川蚕业,2006 (1):59-61.

QING Xuegang, ZHAO Mingkong, LI Xueqi, et al. Theresearch and development of automatie, cocoon dryer by cycle-hot-blast air in nanchong, Sichuan[J]. Siehuan Serieulture,2006 (1):59-61.

[6]吴裕新,朱卫民.热风烘茧机的应用[J].蚕桑通报,2007, 38(4):47-48.

WU Yuxin, ZHU Weimin, The application of hot-air cocoondryer[J].Bulletin of Sericulture, 2007, 38 (4): 47-48.

[7]李龙友.CL-1 00型热风烘茧机的研制与应用[J].四川蚕业,2002(2):42-44.

LI Longyou. Preparation and applieation of hot-air cocoondryer, model CL-100[J].Sichuan Sericulture, 2002 (2):42-44.

[8]王榴兴,陈庆官,林枫,等.川西牌循环式热风烘茧机内温湿度的研究[J].国外丝绸,2008,23(2):8-9.

WANG Liuxing, CHEN Qingguan, LIN Feng, et al.Studyon temperature and humidity in cyele-hot-blast air cocoondryer brand chuanxi[J]. Silk Textile Technology Overseas,2008, 23(2):8-9.

[9]王小英.新编缫丝工艺学[M].北京:中国纺织出版社,2001: 30.

WANG Xiaoying. New Silk Reeling Technology [M].Beijing: China Textile&Apparel Press, 2001: 30.

[10]苏州丝绸工学院,浙江丝绸工学院.制丝学[M].北京:纺织工业出版社,1982: 40.

Suzhou Institute of Silk Textile Technology, ZhejiangInstitute of Silk Textile Technology. Silk Reeling[ M].Beijing: China Textile Apparel Press, 1982: 40.

[11]卜献鸿,陈祥平,刘季平,等.鲜茧生丝/干茧生丝浸渍前后质量对比研究[J].丝绸,2018,55(12):64-68.

BU Xianhong, CHEN Xiangping, LIU Jiping, et al.Qualitycomparison of raw silk made from fresh cocoon and drycocoon before and after impregnation[J]. Journal of Silk,2018 ,55( 12):64-68.

[12]朱忠强.鲜茧丝与干茧丝在梭织纬线上的使用比较[J].丝绸,2014, 51(4):15-17.

ZHU Zhongqiang. Comparison of use of fresh cocoon silkand dry cocoon silk in woven weft[J]. Journal of Silk,2014, 51(4):15-17.

收稿日期:2019-03 -13;修回日期:2019-10-29

作者简介:程明(1968—),男,高级农艺师,主要从事茧丝绸科研管理和行业服务工作。

通信作者:陈祥平,教授级高工,exp698@ sohu.com。