基于BIM技术的建筑机电系统虚拟仿真及受力研究

2019-03-30张盛楠岳昊楠陈文坤

张盛楠,岳昊楠,陈文坤

(1. 天津大学仁爱学院 天津301636;2. 河北农业大学 河北保定071001)

BIM建筑信息模型(building information modeling)通过工具软件,将建筑内全部构件、系统赋予相互关联的参数信息,直观地以三维可视化的形式进行设计、修改、分析,并形成可用于方案设计、建造施工、运营管理等建筑的全生命周期所参考的文件,是信息技术发展到一定阶段对建筑业影响后的必然产物[1-2]。当前,BIM的应用价值已经得到政府的高度关注和行业的普遍认可,成为建设领域信息技术的研究和应用热点[3]。目前国内外对BIM技术的研究与应用主要集中于探索其三维可视化、碰撞检查以及管线综合优化,以减少设计和施工过程中的失误,且在这方面的研究已日渐成熟。随着新型复杂结构在建筑业兴起以及BIM技术在可视化辅助、系统化仿真等方面的发展,BIM在虚拟仿真受力分析的需求也应运而生。国内众多学者结合BIM技术以及ANSYS等分析软件对构件受力进行仿真分析,为构件稳定性分析及设计施工提供了可行性建议[4-5]。

某工业厂房新建项目因作业强度较大,需进行机电系统BIM虚拟仿真受力研究。采用Revit软件对项目中给排水、消防、暖通空调等机电专业进行精细化三维建模;模型建立后采用Navisworks进行了机电系统的管线综合,对碰撞检测报告中出现的问题及时进行解决,以实现图纸设计零冲突、零碰撞;随后对项目BIM设计模型中的给水、消防、暖通空调等系统管线进行三维动态受力建模及分析,并运用互联网技术设置BIM受力分析与模型的共享链接,实现数据实时共享。

1 项目使用的核心技术

1.1 可视化技术

可视化技术是利用计算机图形学和图像处理技术,将数据转换成图形或图像在屏幕上以三维的形式显示出来,并进行交互处理的理论、方法和技术。可视化技术使人能够在三维图形世界中直接对具有形体的信息进行操作,和计算机直接交流并传递信息,从而极大地提高了工作效率。

1.2 参数化建模技术

参数化模型构建了实体对象与几何模型之间的关联性,实体对象所包含的信息均是以参数的形式赋予几何模型上。通过对参数化模型的分析,力求使几何模型反映真实对象的实际状态,从而得到实际工程中想要的各种结果[6]。

1.3 仿真模拟技术

仿真模拟技术是以建立的参数化模型为对象,模仿与真实环境一致时的受力状态。仿真模拟技术会重点关注外部作用于模型时做出的反应,把外部的作用以定义指令的方式施加给模型,运用软件中设定好的计算机分析方法进行计算,得出模型试验的结果[6,7]。

2 工程应用案例

2.1 工程概况

某工业厂房建筑占地面积22255m2,总建筑面积约32544m2。厂房又分为3部分:1号厂房建筑面积为7445m2,2号厂房的建筑面积为20288m2(其中工作平台面积3996m2),3号厂房建筑面积为815m2。工业厂房耐火等级为一级,抗震设防烈度为7度,建筑物主体结构设计使用年限为50年。

2.2 BIM建模

该工业厂房机电系统包括给排水、消防、暖通空调、强弱电、楼宇自控等系统,本项目主要研究给排水、消防、暖通空调3个系统。由于本项目机电系统种类繁多,且各系统中还包含功能不一的子系统,为便于模型建立以及后期的管线综合受力分析,在建模前按照种类、性质、功能特点等因素将该项目机电系统分为如下几类:

①给排水系统。室外给排水系统、室内给水系统(饮用水给水系统、中水给水系统)、室内排水系统。

②消防系统。室外消防系统(高压消防系统、低压消防系统)、室内消防系统(远控泡沫炮系统、湿式自动喷水灭火系统、消火栓系统等)。

③暖通空调系统。供暖系统、空调系统等。

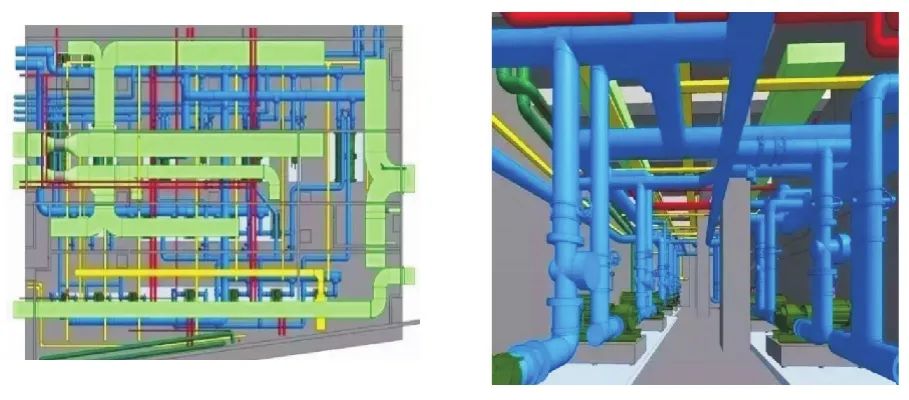

采用Revit软件构建该厂房机电系统三维几何模型。由于该厂房机电系统中的设备种类多且市场上设备产品更新换代频繁,平台自带的单元库不能满足项目实际需求,在建立该项目机电系统模型时,需要根据施工设计大样图进行一比一的构件重建,以便真实、完全反映项目模型,该模型对后期系统管道受力分析具有重要意义。根据施工设计图纸建立的三维BIM模型如图1所示。

图1 机电系统BIM模型Fig.1 BIM Model of Mechanical and Electrical System

2.3 管线综合及施工过程管理

将给排水、消防、通风空调等所有系统机电管线模型全部整合在一起,找出复杂的交叉位置,发现不同专业在设计上存在的矛盾,针对原工程管道的走向、位置有不合理或与其他工程发生冲突的现象,根据布管原则进行调整和优化,使各管线在建筑空间上合理布置,避免管线发生碰撞导致的施工阶段的返工,提高整体布局的观感质量。

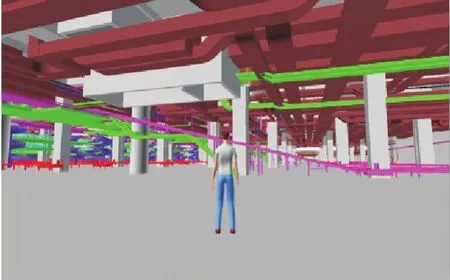

将各专业三维建筑模型及进度计划导入Navisworks软件中,使时间进度和BIM模型进行匹配,从而得到更具可视化的基于三维模型的施工进度模拟,分析工程施工进度计划的合理性。通过BIM三维模型系统,对各个专业可以进行可视化管理,实现虚拟现实,如图2所示。

2.4 受力分析

本项目采用Bentley 软件对系统管路进行受力分析。

图2 机电系统可视化模拟Fig.2 Visual Simulation of Mechanical and Electrical System

2.4.1 给水专业

①室外给水系统。室外给水系统包括两根DN250的市政给水引入管,分别从厂房东侧和南侧引入,经软件受力分析,供水压力不小于0.24MPa,最大供水能力约为230m3/h。

②室内给水系统。室内给水系统由厂区的饮用水给水管网供给,主要供给建筑物内洗手盆、淋浴及洗眼器用水,给水引入管处供水压力不小于0.2MPa时,厂区饮用水可满足本厂房供水要求。

厂区中水给水系统由中水给水管网供给,室内设中水给水覆盖使用面积为7852m2,给水引入管处供水压力不小于0.2MPa时,厂区中水给水系统可满足本厂房供水要求。

2.4.2 消防专业

①室外消防系统。高压消防系统为临时高压系统,包括厂区内自动喷水灭火系统、泡沫-水雨淋系统、泡沫炮系统。高压消防泵组Q总=880L/s,H=106m,单台泵能力Q=325L/s,H=106m,三用一备。稳压泵能力为Q=0.6L/s,H=145m,N=2.2kW,一用一备,气压水罐容积为8m3。当管网压力下降到1.132MPa时启动稳压泵,当管网压力达到1.202MPa时停止稳压泵,当管网压力达到1.034MPa时启动消防泵。

低压消防系统为临时加压给水系统,即厂区内室外消火栓、室内消火栓及泡沫枪系统。低压消防泵组Q总=73.2L/s,H=90m,单台泵能力Q=40.5L/s,H=90m,二用一备。稳压泵能力为Q=0.6L/s,H=114m,N=2.2kW,一用一备,气压水罐容积为8m3。当管网压力下降到0.975MPa时启动稳压泵,当管网压力达到1.045MPa时停止稳压泵,当管网压力达到0.85MPa时启动消防泵。

②室内消防系统。远控泡沫炮系统采用低倍泡沫系统,保护面积为5000m2,设计供给强度为4.1L/min·m2,连续供给泡沫液时间为10min,连续供水时间为45min,泡沫液量为7.2m3,总泡沫液量为14.4m3(备用一倍),总供水量为1047.6m3。

泡沫炮每门炮消防流量为100L/s,射程大于70m,炮口工作压力为0.8MPa,消防炮采用高低位结合方式布置,高位炮安装高度为8m,低位炮安装高度约1.5m(3m),要求引入管供水压力不小于1.00MPa。

本系统大厅屋架设计湿式自动喷水灭火系统,喷水强度采用7L/min·m2,作用面积1400m2,连续喷水时间60min;本系统钢结构柱子部分喷水强度为12L/min·m2,连续喷水时间为60min;辅助用房部分系统设计喷水强度为6.0L/min·m2,作用面积160m2,连续喷水时间60min。系统最不利点的喷头压力不小于0.05MPa,系统给水引入管处所需压力为0.5MPa,经室外高压消防给水管网减压后,可满足此工作压力要求。平台下方部分,12个喷头同时工作,喷头最大间距3.7m,最不利点的喷头压力为0.35MPa,系统设计用水量90L/s,连续喷水时间为60min,系统给水引入管所需压力为0.65MPa,室外高压消防给水管网减压后可满足此工作压力。

室内消火栓系统水量11.4L/s,同时使用2支,每支用水量约为5.7L/s,充实水柱约为13m,连续供水时间为3h,本厂房设有两个消火栓系统引入管,入口压力不小于0.55MPa。

2.4.3 暖通空调专业

①1号厂房供加热盘管(空气处理机组内)及风机盘管使用的二次热媒为70~50℃由混水系统获得,系统最大压力损失为80kPa,工作压力为0.75MPa。

②2号厂房及附楼内散热器及热水吊顶辐射板使用的二次热媒为70~50℃,由混水系统获得,系统最大压力损失为80kPa,工作压力为0.75MPa,实验压力1.13MPa。

③3号厂房地板供暖使用二次热媒为52~43℃,经换热机换热而成,根据室内外温度变化改变供回水温度,系统最大压力损失为80kPa,工作压力为0.6MPa,实验压力0.9MPa。

④空调系统一次冷媒采用7~14℃的冷冻水,在附楼混合而成二次冷媒8~14℃,系统最大压力损失为160kPa,工作压力为0.85MPa,实验压力1.3MPa。

2.5 集成平台

集成平台指通过使用互联网技术将BIM受力分析结果与BIM模型进行共享链接,以实现信息数据的集成以及协同化的工作平台。本项目选取Bentley的信息协同工作平台,完成各构件受力分析结果与BIM模型相应构件的共享关联,实现模型自带受力分析,可进行模型与结果的动态关联与实时查询。

3 结语及展望

本研究将BIM技术、虚拟现实技术和数值模拟等计算机技术相结合,在此基础上实现了对项目中给排水、消防、暖通空调等专业的精细化三维模型的建立,运用BIM模型进行了机电系统的管线综合,提供了碰撞检测报告,及时对碰撞问题进行解决,以实现图纸设计零冲突、零碰撞,并通过BIM系统三维模型系统,对各个专业可以进行可视化管理,实现虚拟现实;随后对项目BIM模型中的给水、消防、暖通空调等系统管线进行三维动态受力建模及分析,得到机电系统受力的动态结果,确定了各系统管网的工作压力;最后运用互联网技术实现BIM受力分析与模型的共享链接,便于数据的查询以实现协同化工作。

本文提出了一种新型的模拟试验方法——基于BIM 技术的机电系统受力分析及实验方法,即采用受力分析软件对BIM机电系统模型的管道、节点受力进行模拟,得出机电系统受力的动态结果。运用该种方法进行受力分析虽然可以获得逐时的动态负荷,但因其建立在设备数、设备功率、管径、管道材质、使用峰值等信息参数输入的基础上,在项目实施前这些参数中的部分参数难以获取,所以限制了软件模拟方法的运用,存在一定的不足和局限性,还有待进一步的研究和完善。